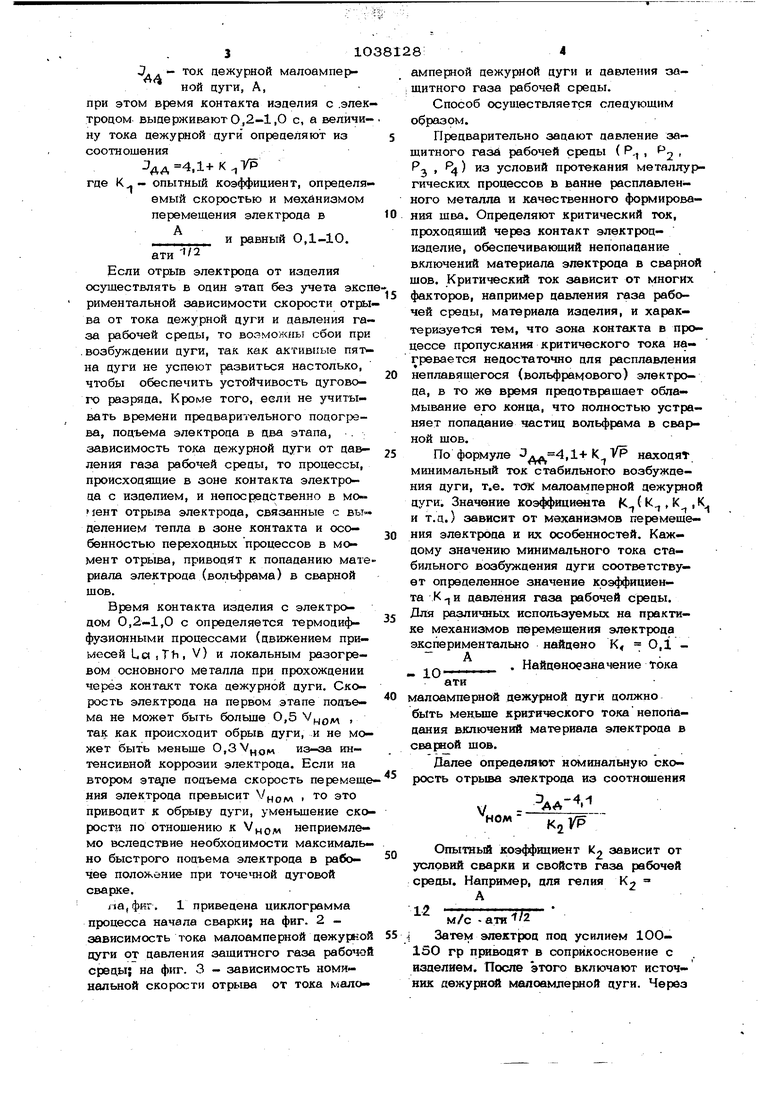

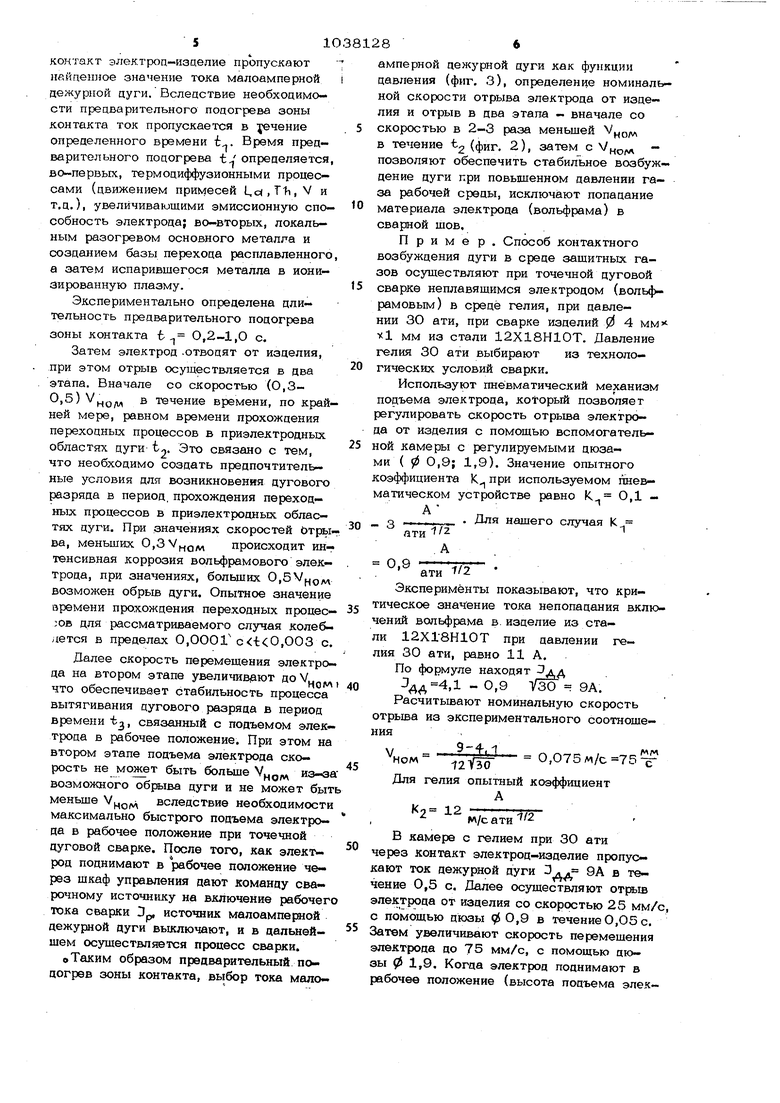

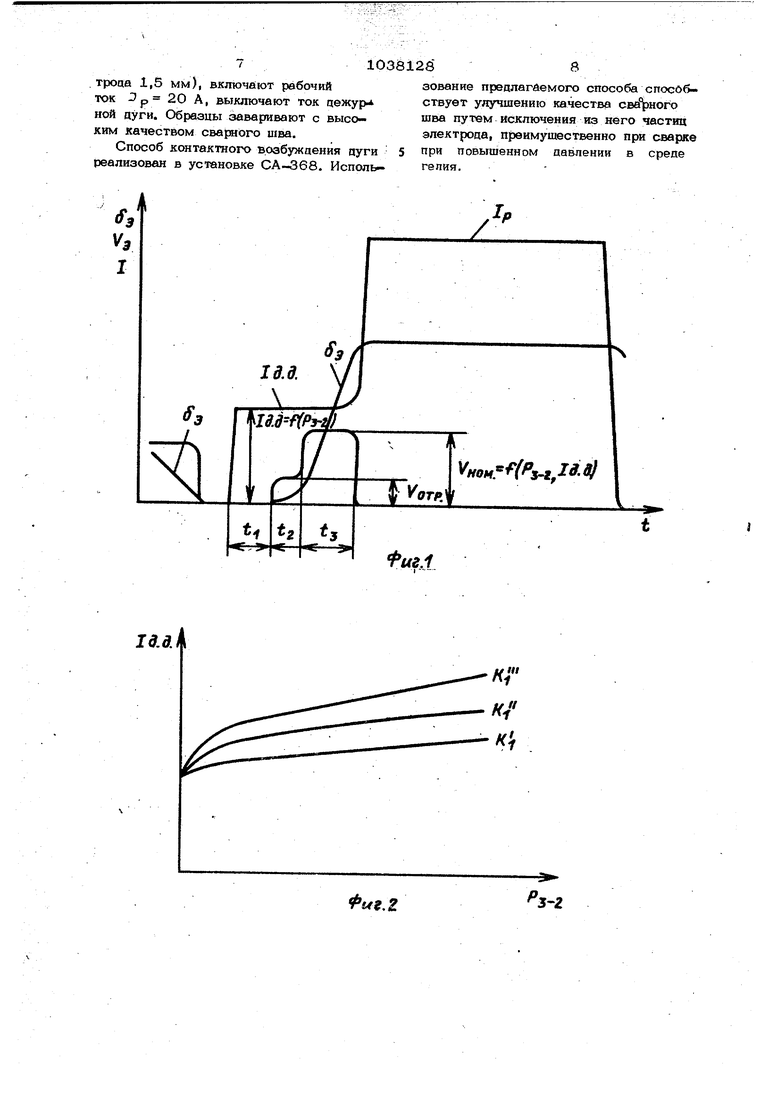

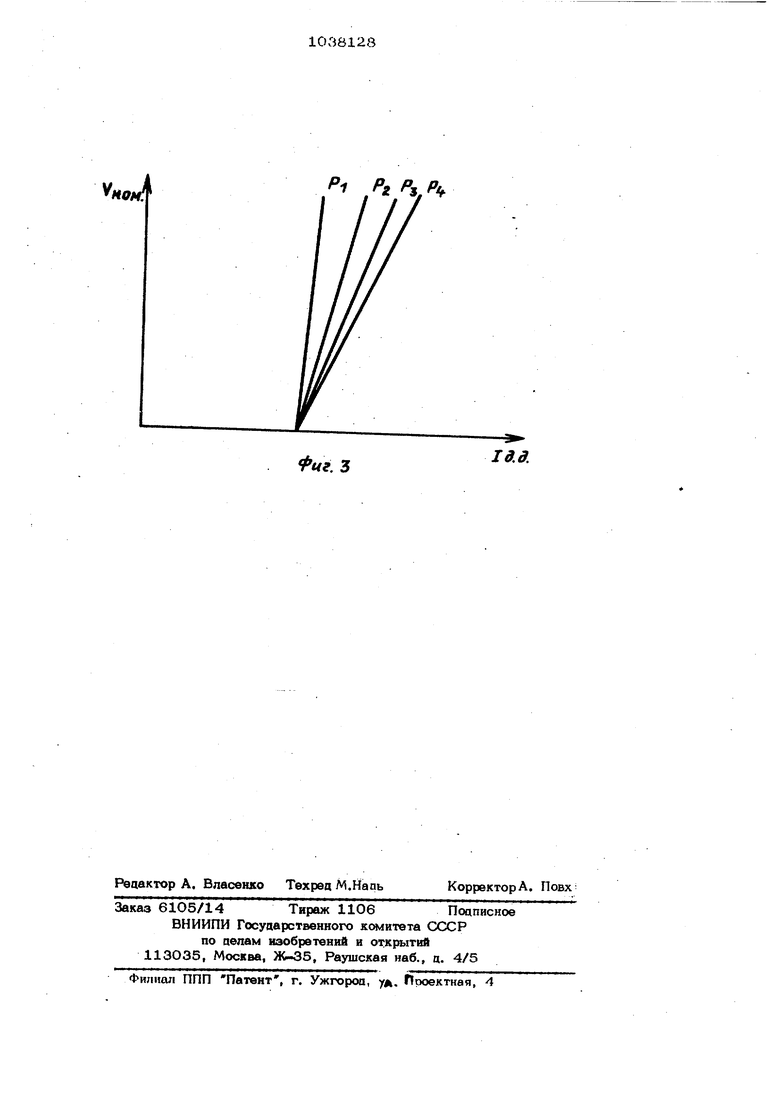

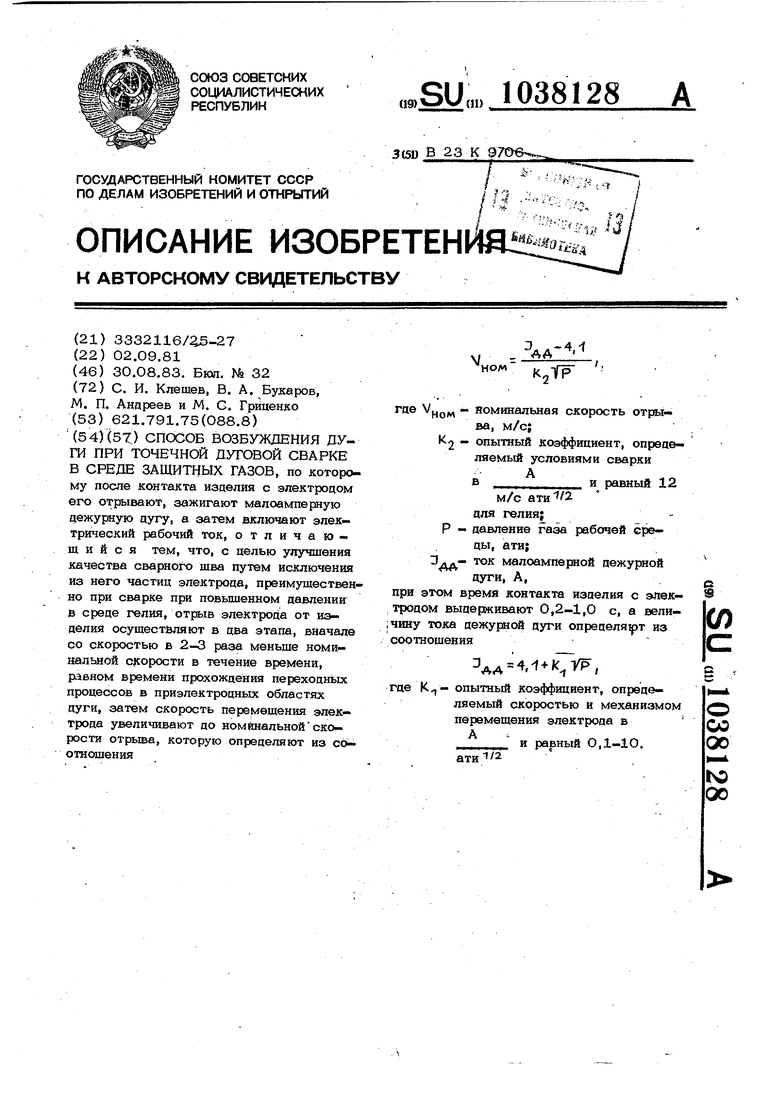

Изобретение относится к сварке, в частности к способам контактного возбуждения электрической цуги в среде защитных газов и может быть использовано при сварке не плавящимся или плавя-, щимся электродом, например при точечно дуговой сварке, во всех отраслях народного хозяйства, где требуется возбуждение дуги (при определенном значении тока, как правило, меньшем, чем ток дуги рабочего процесса) в рабочей среде при повьцценном давлении. Известен способ возбуждения электрической дуги при автоматической сварке неплавящимся электродом в среде защитных газов, при атмосферном давлении, путем касания и последующего отведения электрода от изделия при минимальном значении тока стабильного возбуждения дуги, причем источник питания дуги подключают после касания электродом изделия. Недостатки указанного способа заключаются в том, что, во-первых, минималь ное значение тока стабильного возбуждения дуги не регулируют для каждого конкретного случая по отношению к крит ческому току; во торых, с повышением давления защитного газа имеется возмож ность того, что при определенном значе- НИИ давления минимальный ток стабильно го возбуждения дуги будет больше крит ческого тока непопадания включений вольфрама в сварной шов. Известен споп об процесса дуговой ивар- ки, которьй заключается в том, что возбуждение дуги производят на меньшем, чем рабочем, токе. Более низкий сварочный ток поддерживают в течение определенного времени после отделения неплавящегося электрода от детали. Сварочный ток может постепенно повышаться пропорционалыю расстоянию между электродом и деталью. Недостатками способа являются, во-первых, вероятность того, что ток, при котором возбуждается дуга, больше критического тока непопадания включений материала электрода в сварной шов; во-вторых, вероятность нестабильного возбуждения дуги при повышении давлени газа в рабочей среде. Известен способ контактного возбуждения дуги, преимущественно при точечной сварке неплавящимся электродом в аргоне, при котором предварительно зажигают малоамперную дежурную дугу, Независимо от времени удержания элек-г ода в закороченном состоянии Kac(.,ivie лектродом изделия и последующий отрыв го от изделия осуществляют при значеии тока в сварочной цепи, равного 304О% номинального, значения тока малоамерной дуги. Затем по мере растягивания уги до 30-40% номинального значения длины дуги ток принудительно повьшают о ном1шального значения тока малоам- перной дуги, чего включают сварочный ток. Недостатки известного способа заключаются в том, что, во-первь1х, при значении тока в сварочной цепи, при котором осуществляют касание электродом изделия и последующий отрыв его от изделия, равное 30-4О% номинального значения тока малоамперной дуги, может быть больше критического тока непопадания включений материала электрода в сварной щов; вовторых, способ не обеспечивает стабильное возбуждение дуги при повышенном давлении защитного газа. Цель способа - улучшение качества сварного шва путем исключения из него частиц электрода, преимущественно при сварке при повышенном давлении в среде гелия. Поставленная цель достигается тем, что, согласно способу возбуждения дуги при точечной дуговой сварке в среде защитных газов, по которому после контакта изделия с электродом его отрывают, зажигают малоамперную дежурную дугу, а затем включают электрический рабочий .ток, отрыв электрода от изделия осуществляют в два этапа, вначале со скоростью в 2-3 раза меньше номинальной скорости отрыва в течение времени, равном времени прохождения переходных процессов в приэлектродных областях дуги, затем скорость перемещения электрода увеличивают до номинальной скорости от- рываГ которую определяют из соотношениялл-4,1 - ДА КУР - номинальная скорость отрыва, Ы/С1 kj - опытный коэффициент, определяемый условиями сварки д ви равный 12. м/с ати для гелия; Р - дав 1ение газа рабочей среды в атн; - ток дежурной малоамперной цуги, А, при этом время контакта изделия с .элек тродом выдержиЕШютО,2-1,О с, а величину тока дежурной дуги определяют из соотношения . где К - опытный коэффициент, определя емый скоростью и мехйнизмом перемещения электрода в А и равный 0,1-10. ати Если отрыв электрода от изделия осуществлять в один этап без учета экс риментальной зависимости скорости отры ва от тока дежурной дуги и давления га за рабочей среды, то возможны сбои при .возбуждении дуги, так как активные пятна дуги не успеют развиться настолько, чтобы обеспечить устойчивость дугового разряда. Кроме того, еели не учитывать времени предварительного подогрева, подъема электрода в два этапа. зависимость тока дежурной дуги от давления газа рабочей среды, то процессы, происходящие в зоне контакта электрода с изделием, и непосредственно в моleHT отрыва электрода, связанные с выделением тепла в зоне контакта и особенностью переходных процессов в момент отрыва, приводят к попаданию мате риала электрода (вольфрама) в сварной щов. Время контакта изделия с электродом 0,2-1,0 с определяется термоди(} фузионными процессами (движением примесей Lc( iTfi, V) и локальным разогревом основного металла при прохождении через контакт тока дежурной дуги. Скорость электрода на первом этапе подъема не может быть больше 0,5 , так как происходит обрыв дуги, и не может быть меньше 0, из-за интенсивной коррозии электрода. Если на втором этаре подъема скорость перемеще ния электрода превысит V , то это приводит к обрыву дуги, уменьшение ско рости по отношению к V, неприемлемо вследствие необходимости максимально быстрого подъема электрода в рабочее положение при точечной дуговой сварке. па, фиг. 1 приведена циклограмма процесса начала сварки; на фиг. 2 зависимость тока малоамперной дежуркой цуги от давления защитного газа рабочой среды; на фиг. 3 - зависимость номинальной скорости отрыва от тока мало1084 амперной дежурной дуги и давления гзащитного газа рабочей среды. Способ осуществляется следующим образрм. Предварительно задают давление защитного газй рабочей среды ( Р., , (2 РЗ условий протекания металлургических процессов в ванне расплавленного металла и качественного формировакия щва. Определяют критический ток, проходящий через контакт электродизделие, обеспечивающий непопадание включений материала электрода в сварной щов. Критический ток зависит от многих факторов, например давления газа рабочей среды, материала изделия, и характеризуется тем, что зона контакта в процессе пропускания критического тока нагревается недостаточно для расплавления неплавящегося (вольфрамового) электрода, в то же время предотвращает обламывание его конца, что полностью устраняет попадание частиц вольфрама в сварной шов. По формуле , находят минимальный ток стабильного возбуждения дуги, т.е. тсяс малоамперной дежурной дуги. Значение коэффициента К(К,К ,К и т.д.) зависит от механизмов перемещения электрода и их особенностей. Каждому значению минимального тока стабильного возбуждения дуги соответствует определенное значение коэффициента К и давления газа рабочей среды. Для различнъхх используемьЕх на практике механизмов перемещения электрода экспериментально найдено К4 О,1 А . Найценоезначение Тока 10 малоамперной дежурмой дуги должно быть меньше критического тока непопадания включений материала электрода в сварной шов. Далее определяют номинальную скорость отрьша электрода из соотнсвиения W . АА-. Опытньй коэффициент К.2 зависит от условий сварки и свойств газа рабочей среды. Например, для гелия К2 А м/с - ати f/2 Затем электрод под усилием 100150 гр привоаят в соприкосновение с изделием. После этого включают источник аежурной малоамле|шой дуги. Через 10 контакт электроц-изцелие пропускают найцеплое значение тока малоамперной дежурной цуги. Вследствие необходимости прецварительного подогрева зоны контакта ток пропускается в речение определенного времени i. Время предварительного подогрева t определяется, во-первых, термодиффузионными процессами (движением примесей Uc.TtiiV и т.д.), увеличивающими эмиссионную способность электрода; во-вторых, локальным разогревом основного металла и созданием базы перехода расплавленного, а затем испарившегося металла в ионизированную плазму. Экспериментально определена длительность предварительного подогрева зоны контакта t 0,2-1,0 с. Затем электрод .отводят от изделия, при этом отрыв осуществляется в два этапа. Вначале со скоростью (О,3- 0,5) , в течение времени, по крайней мере, равном времени прохождения переходных процессов в приэлектродных областях дуги 2- Это связано с тем, что необходимо создать предпочтительные условия для возникновения дугового разряда в период, прохождения переходных процессов в приэлектродных областях дуги. При значениях скоростей Отрь1- ва, меньших 0, происходит инг тенсивная коррозия вольфрамового электрода, при значениях, больших 0,5 возможен обрыв дуги. Опытное значение времени прохождения переходных процес- ;ов для рассматриваемого случая колеблется в пределах 0,ОООГ ,003 о. Далее скорость перемещения электрода на втором этапе увеличивают доУ........ .пог ЧТО обеспечивает стабильность процесса вытягивания дугового разряда в период времени t, связанный с подъемом электрода в рабочее положение. При этом на втором этапе подъема электрода скорость не может быть больше V, из-з возможного об(ыва дуги и не может быт меньше V,, вследствие необходимости максимально быстрого подъема электрода в рабочее положение при точечной дуговой сварке. После того, как электрод поднимают в рабочее положение через шкаф управления дают команду сварочному источнику на включение рабочег тока сварки Dp, источник малоамперной дежурной дуги выключают, и в дальней- шем осуществляется процесс сварки. вТаким образом преаварительный подогрев зоны контакта, выбор тока мало86амперной дежурной дуги как функции давления (фиг, З), определение номинальной скорости отрыва электрода от изделия и отрыв в два этапа - вначале со скоростью в 2-3 раза меньшей V в течение t (фиг. 2), затем с Vц,лA позволяют обеспечить стабильное возбуждение дуги при повышенном давлении газа рабочей среды, исключают попадание материала электрода (вольфрама) в сварной шов. Пример. Способ контактного возбуждения дуги в среде защитных газов осуществляют при точечной дуговой сварке неплавяшимся электродом (воль4 рамовым) в среде гелия, при давлении ЗО ати, при сварке изделий 0 4 мм vl мм из стали 12Х18Н10Т. Давление гелия 30 ати выбирают из технологических условий сварки. Используют пневматический механизм подъема электрода, Kotopbrii позволяет регулировать скорость отрыва электрода от изделия с помощью вспомогатель- ой камеры с регулируемыми дюзами ( 0 0,9; 1,9). Значение опытного коэффициента К при используемом пневматическом устройстве равно К 0,1 - д о ,., . Для нашего случая К J -) /тт ати .А 0, . ати 2 Эксперименты показывают, что критическое значение тока непопадания включений вольфрама в изделие из стали 12Х18Н10Т при давлении гелия 30 ати, равно 11 А. По формуле находят дд 4,1 - 0,9 УЗО : 9А. Расчитывают номинальную скорость отрьша из экспериментального соотношения 0,075/м/с 75 ном- 2УЗО Для гелия опытный коэффициент К2 12 м/с ати 2 В камере с гелием при ЗО ати через контакт электрод-изделие пропускают ток дежурной дуги лд 9А в течение 0,5 с. Далее осуществляют электрода от изделия со скоростью 25 мм/с, с помощью дюзы 9 О.9 в течение 0,О5 с. Затем увеличивают скорость перемещения электрода до 75 мм/с, с помощью дюзы 0 1,9. Когда электрод поднимают в рабочее положение (высота подъема электроаа 1,5 мм), включают рабочий ток 20 А, выключают ток цежурной цуги. Образцы заваривают с высоким качеством сварного шва.

Способ контактного возбуждения дуги реализован в установке СА-368. Использование предлагаемого способа способствует улучшению качества cealpHoro шва путем исключения из него частиц электрода, преимущественно при сварке при повышенном давлении в среде гепия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ возбуждения дуги при точечной дуговой сварке в среде защитных газов | 1982 |

|

SU1049212A1 |

| Способ контактного возбуждения сварочной дуги | 1976 |

|

SU703265A1 |

| Устройство для управления процессом дуговой точечной сварки | 1983 |

|

SU1222454A1 |

| Способ возбуждения дуги при импульснодуговой сварке | 1990 |

|

SU1738522A1 |

| Устройство для управления процессом дуговой точечной или шовной сварки | 1988 |

|

SU1551488A1 |

| Способ дуговой сварки неповоротных стыков труб | 1980 |

|

SU1006137A1 |

| СПОСОБ ВОЗБУЖДЕНИЯ ДУГИ ПРИ СВАРКЕ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1988 |

|

SU1575443A1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1982 |

|

SU1097463A1 |

| Способ дуговой точечной сварки | 1980 |

|

SU958053A1 |

| СПОСОБ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ | 1997 |

|

RU2133660C1 |

(5

УЭ

I

Оэ

Jdd

тФмг.2

3-2

Pi

ftOH

Фиг. 3

1д.д,

Авторы

Даты

1983-08-30—Публикация

1981-09-02—Подача