///////////////У/

Ж.

Y7/7 0ut.f

Изобретение относится к сварке, в частности к способам возбуждения электри.ческой дуги в среде защитных газов при нормальном и повышенном давлениях, и может быть использовано при сварке неплавящимся электродом, например, при точечной дуговой сварке во всех отраслях.народного хозяйства.

Известен способ контактного возбуждения дуги преимущественно при точечной сварке неплавящимся электродом в аргоне, при котором предварительно зажигают малоамперную дежуную дугу. Независимо от времени уде жания электрода в закороченном состоянии касание электродом изделия и последующий отрыв его от изделия осуществляют при значении тока в сварочной цепи, равного 30-40% номинального значения тока малоамперной дуги. Затем по мере растягивани дуги до 30-40% номинального значения длины дуги ток принудительно повышают до номинального значения тока малоамперной дуги, после чего включают сварочный ток ij .

Недостатки этого способа заключаются в том, что, во-первых, спосо не обеспечивает стабильное возбуждение дуги и не гарантирует от попадания материала электрода в сварной шов при повышении давления защитног газа; во-вторых, при нерегулируемом положении электрода во время развития процесса сварки возможно попадание металла изделия на электрод. I -. .

Известен способ возбуждения дуги при точечной дуговой сварке в среде защитных газов, по которому после контакта изделия с электродом его открывают, зажигают малоамперную дежурную дугу, а затем включают электрический рабочий ток, с целью улучшения качества сварного шва путем исключения из него частиц электрода, преимущественно при сварке при повышенном давлении в среде гелия отрыв электрода от изделия ос5адествляют в два этапа: вначале со скоростью в 2-3 раза меньше номинальной скорости отрыва в течение времени, равного времени прохождения переходных процессов в приэлектродных областях дуги, затем скорость перемещения электрода увеличивают до номинальной скорости отрыва, которую определяют из соотноиения

1аа-4.1

ном

K.-fp

где Vy, - номинальная скорость отрыва, м/с;

К - опытный коэффициент, определяемый условиями сварки.

А/м/с , и равный 12 для гелия;

Р - давление газа рабочей среды, ати;

Igg - ток малоамперной дежурной 5 дуги,Л

при этом время контакта изделия с электродом выдерживают в течение 0,21,0 с, а величину тока дежурной дуги определяют из соотношения 10

1ЭЭ 4,1 + К, -fT

где К - опытный коэффициент, определяемый скоростью и меха низмом перемещени.я электро да,А/ати 2 и равный Ь,-10 Н . Недостаток этого способа заключается в том, что на втором этапе перемещения электрода возможно попадание

0 материала изделия на электрод при замедлении его перемещения в рабочее положение, так как электрод может оказаться в зоне выброса или испарения металла изделия, и, как следст5 вие, происходит нестабильное горение дуги.,

Целью изобретения является улучшение качества сварки путем устранения попадания металла изделия на. электрод

0 после осуществления первого этапа

отрыва электрода от изделия и включения рабочего тока.

Поставленная цель достигается тем, 5 что согласно способу возбуждения дуги при точечной дуговой сварке в среде защитных газов, заключающемуся в том, что после контакта электрода с изделием включают малоамперную дугу и производят отрыв электрода яа определенное расстояние с выдержкой его в течение времени равного времени прохождения процессов в приэлектродных областях дуги, а затем на втором этапе включают рабочий ток и отводят электрод до рабочего положения,электрод отводят на расстояние от изделия

. пр

0 где а - опытный коэффициент, определяемый условиями сварочного процесса и материалом изделия, мм/кал/ ; q - эффективная тепловая мощ5 ность дуги, кал/С;

tjc - время горения дуги до установления квазистационарных размеров активного пятна дуги;

со скоррстью

Vnep - при т t /

ч 1 t

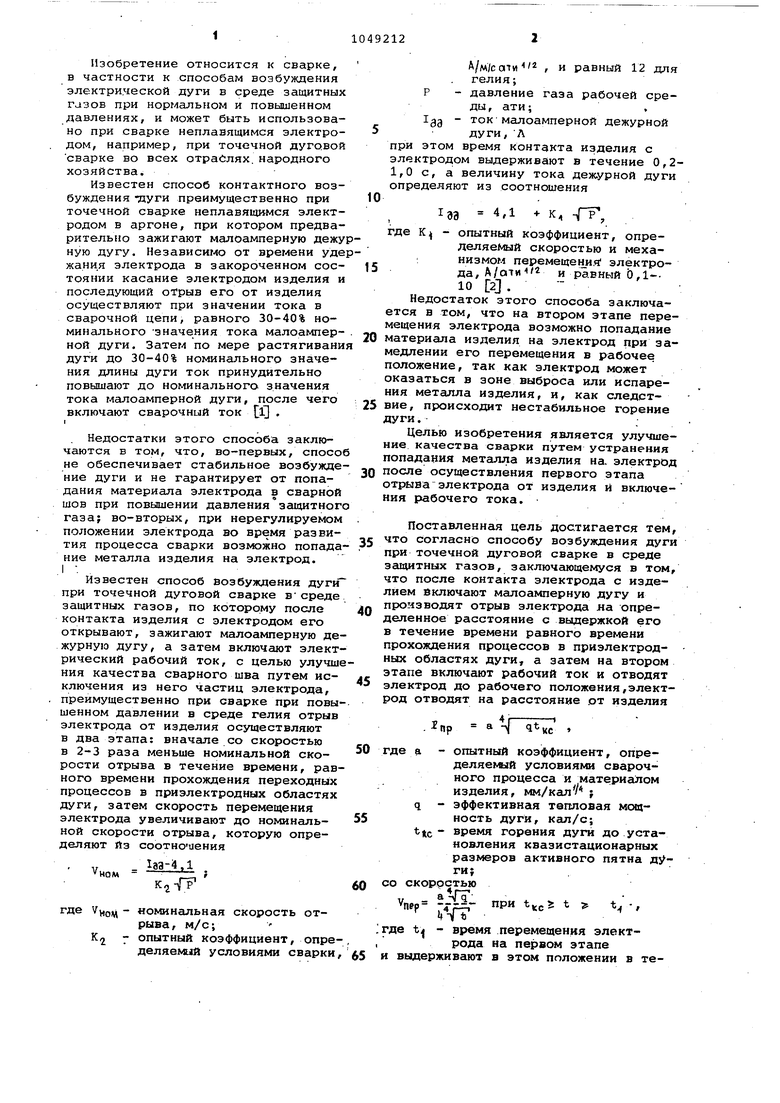

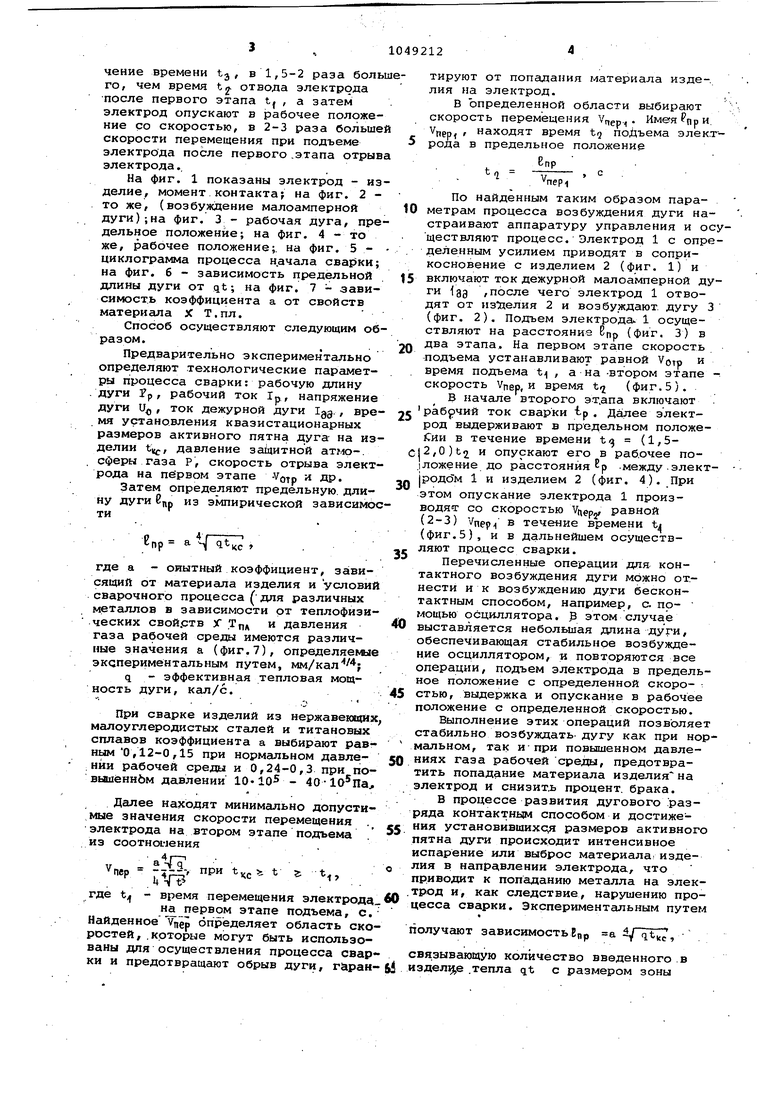

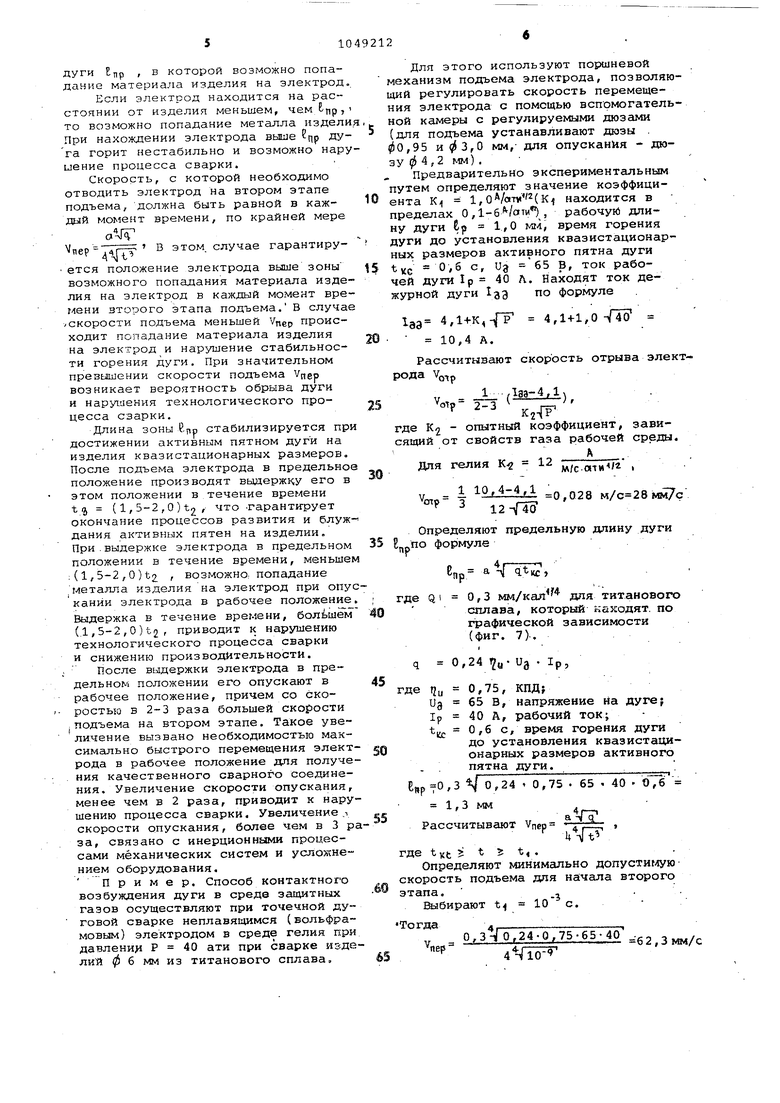

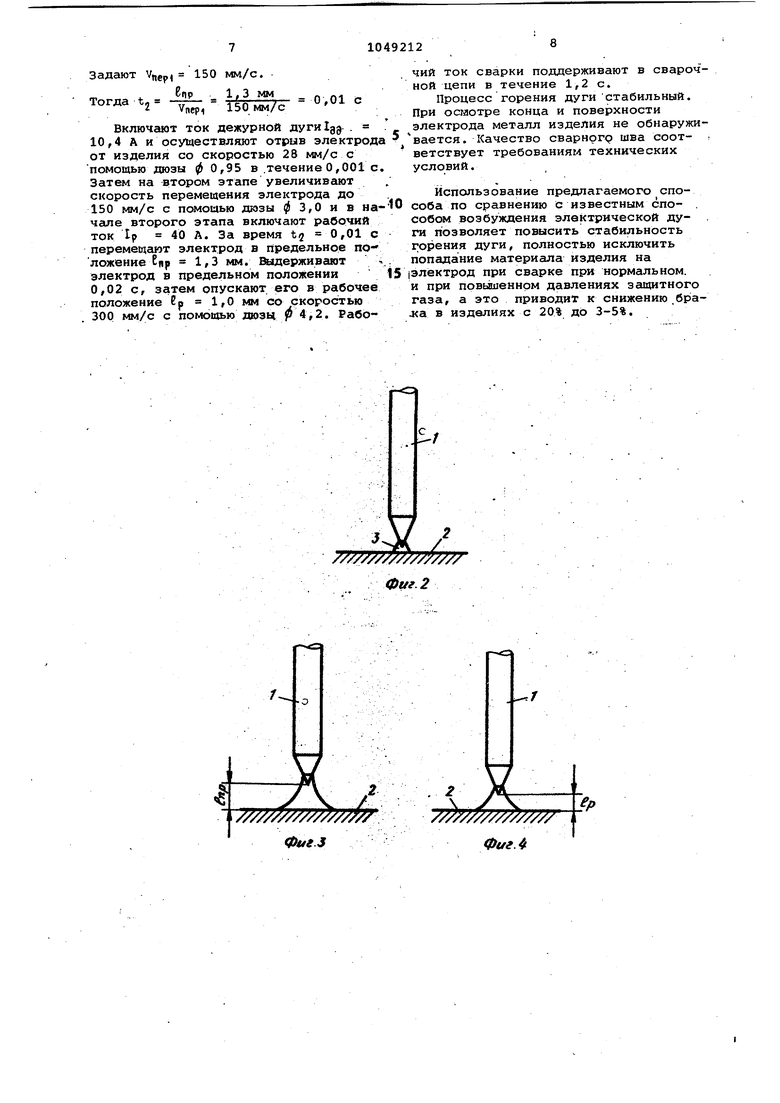

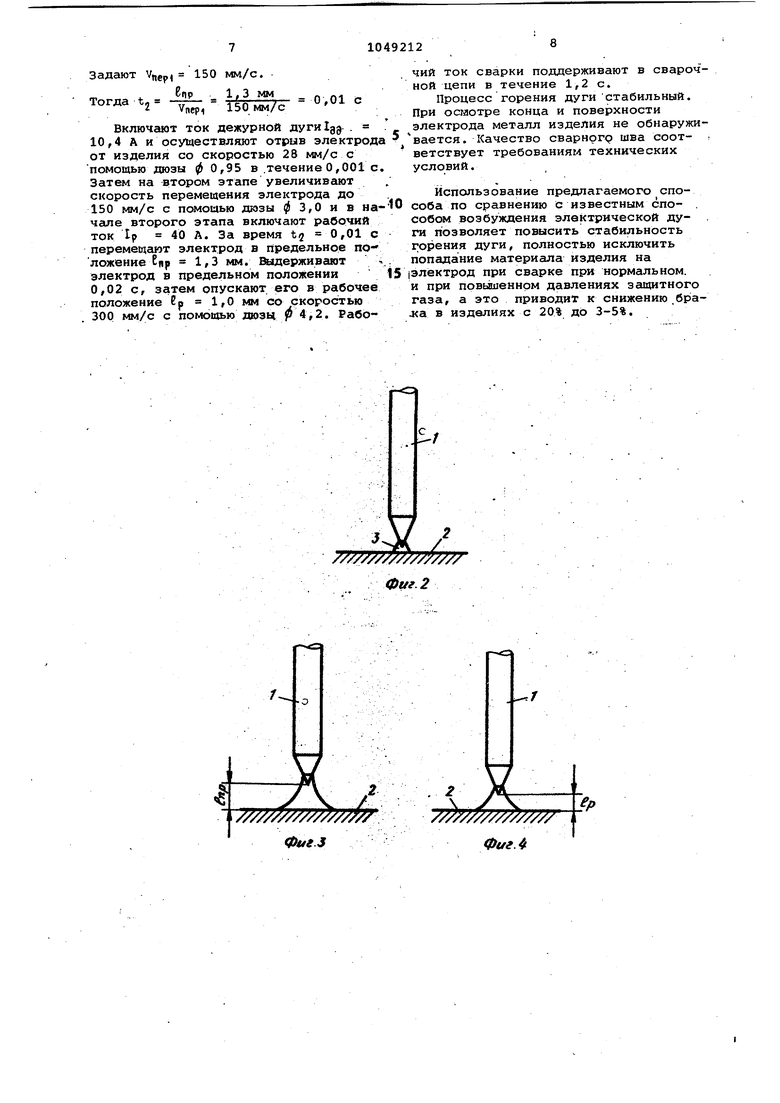

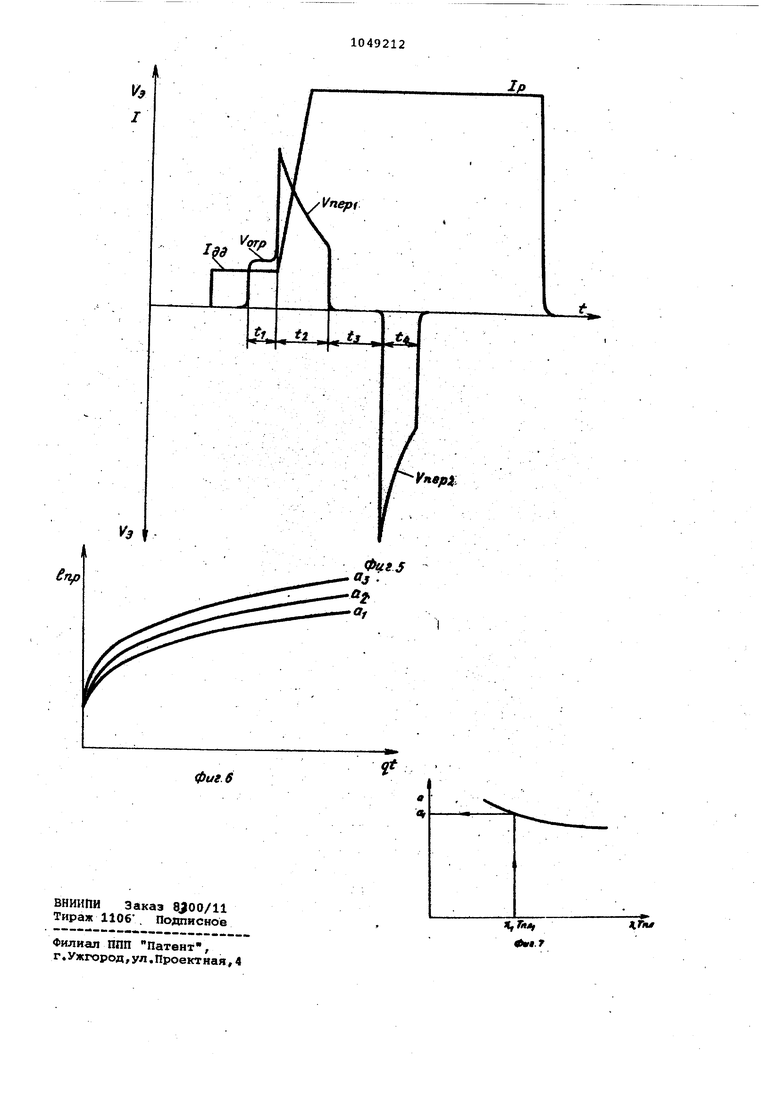

;где t - время перемещения электрода на первом этапе 5 и выдерживают а этом положении в течение времени tj, в 1,5-2 раза боль го, чем время отвода электрода после первого этапа t а затем электрод опускают в рабочее положение со скоростью, в 2-3 раза больше скорости перемещения при подъеме электрода после первого .этапа отрыв электрода., На фиг. 1 показаны электрод - из делие, момент контакта; на фиг. 2 то же, (возбуждение малоамперной дуги);на фиг. 3 - рабочая дуга, пре дельное положение; на фиг. 4 - то же, рабочее положение;, на фиг. 5 циклограмма процесса н.ачала сварки; на фиг. 6 - зависимость предельной длины дуги от qt; На фиг. 7 - зависимость коэффициента а от свойств материала Х Т.пл. Способ осуществляют следующим об разом. Предварительно экспериментально определяют технологические параметры процесса сварки: рабочую длину дуги Гр, рабочий ток 1р, напряжение дуги и , ток дежурной дуги Igg , время установления квазистационарных размеров активного пятна дуга- на изделии t|(, давление защитной атмо-. сферы газа Р, скорость отрыва электрода на первом этапе ojD ДР« Затем определяют предельную, длину дуги С„р из эмпирической зависимос ти где а - опытный коэффициент, завиСЯ14ИЙ от материала изделия и условий . сварочного процесса ( для различных металлов в зависимости от теплофизи ческих свой.ств Х .ТПА и давления газа рабочей среды имеются различные значения а (фиг.7), определяемые экспериментальным путем, мм/кал / ; q - эффективная тепловая мощность дуги, кал/с. При сварке изделий из нержавеющих малоуглеродистых сталей и титановых сплавов коэффициента а выбирают равным 0,12-0 ,15 при нормальном давле,НИИ рабочей среды и 0,24-0,3 при повьвиённЬм давлении Ю-Ю - 40-10 Па Далее находят минимально допустимые значения скорости перемещения . электрода на втором этапе подъема из соотношения. -aVT ,, ПРИ где t - время перемещения электрода на первом этапе подъема, с. Найденное Упёр определяет область ско ростей, .которые могут быть испольэованы дпя осуществления процесса свар ки и предотвращают обрыв дуги, гаран тируют от попадания материала изделия на электрод. В определенной области выбирают Имея Рпр и. скорость перемещения ., . имея пр: nepf находят время tg подъема электрода в предельное положение t л , С . По найденным таким образом параметрам процесса возбуждения дуги настраивают аппаратуру управления и осуществляют процесс. Электрод 1 с определенным усилием приводят в соприкосновение с изделием 2 (фиг. 1) и включают ток дежурной малоамперной дуги lag ,после чего электрод 1 отводят от из целия 2 и возбуждают, дугу 3 (фиг. 2). Подъем элeктpoдa 1 осуществляют на расстояние Bpp (фиг. 3) в два этапа. На первом этапе скорость подъема устанавливают равной Уотр и время подъема t , а на -втором этапе скорость Vnep, и время t (фиг.5). В начале второго эт.апа включают сварки tp . Далее электРОД выдерживают в предельном положе ии в течение времени t (1,5l2,0)t2 и опускают его в рабочее по|ложение до расстояния °р -между-элект|родом 1 и изделием 2 (фиг. 4). При этом опускание электрода 1 производят со скоростью равной (2-3) VnepV течение времени t (фиг.5), и в дальнейшем осуществляют продесс сварки. Перечисленные операции для контактного возбуждения дуги можно отнести и к возбуждению дуги бесконтактным способом, например, с. прмощью осциллятора. В этом случае выставляется небольшая длина дуги, обеспечивающая стабильное возбуждение осциллятором, и повторяются все операции, подъем электрода в предельное положение с определенной скоро- стью, выдержка и опускание в рабочее положение с определенной скоростью. Выполнение этих операций позволяет стабильно возбуждать-дугу как при нормальном, так и-при повышенном давлениях газа рабочей среды, предотвратить попадание материала изделия на электрод и снизит.ь процент, брака. В процессе развития дугового разряда контактнь1М способом и достижения установивщихця размеров активного пятна дуги происходит интенсивное испарение или выброс материала изделия в направлении электрода, что приводит к попаданию металла на электред и, как следствие, нарушению протрид и, как иледсгтиие, нарушегнию процесса сварки. Экспериментальным путем йолучают зависимость ЕПО а 4Г1л;:7 f связывающую количество введенного в изделие .тепла qt с размером зоны

уги Е

в которой возможно попаup

ание материала изделия на электрод.

Если электрод находится на растоянии от изделия меньшем, , о возможно попадание металла изделия ри нахождении электрода выше р дуга горит нестабильно и возможно наруение процесса сварки.

Скорость, с которой необходимо тводить электрод на втором этапе подъема, должна быть равной в кажый момент времени, по крайней мере

aW В этом, случае гарантируется положение электрода выше зоны возможного попадания материала изделия на электрод в каждый момент времени второго этапа подъема. В случае

скорости подъема меньшей происходит попадание материала изделия на электрод и нарушение стабильности горения дуги. При значительном превышении скорости подъема возникает вероятность обрыва дуги и нарушения технологического процесса сварки.

Длина зоны Р-пр стабилизируется при достижении активным пятном дуги на изделия квазистационарных размеров. После подъема электрода в предельное положение производят выдержку его в этом положении в течение времени 11J (l,5-2,0)t2, что Гарантирует окончание процессов развития и блужДания активных пятен на изделии. При.выдержке электрода в предельном положении в течение времени, меньшем

(l,5-2,0)t2 , ВОЗМОЖНО: попадание металла изделия на электрод при опускании электрода в рабочее положение. Выдержка в течение времени, большёКГ (.1,5-2 ,0 ) t2 , приводит к нарушению технологического процесса сварки и снижению производительности.

После выдержки электрода в предельном положении его опускают в рабочее положение, причем со скоростью в 2-3 раза большей скорости

подъема на втором этапе. Такое увеличение вызвано необходимостью максимсшьно быстрого перемещения электрода в рабочее положение для получения качественного сварного соединения. Увеличение скорости опускания, менее чем в 2 раза, приводит к нарушению процесса сварки. Увеличение, скорости опускания, более чем в 3 раза, связано с инерционными процессами механических систем и усложнением оборудования.

Пример. Способ контактного возбуждения дуги в среде защитных газов осуществляют при точечной дуговой сварке неплавящимся (вольфрамовым) электродом в среде гелия при. давление Р 40 эти при сварке изделий ф б мм из титанового сплава.

Для этого используют поршневой механизм подъема электрода, позволяющий регулировать скорость перемещения электрода с помощью вспомогательной камеры с регулируемыми дюзами {для подъема устанавливают дюзы . 00,95 ,0 мм, для опускания - дюзу 4,2 мм) ,

Предварительно экспериментальным путем определяют значение коэффициента KI l,oVoiTv(K4 находится в пределах 0,1-б /вти , рабочуй длину дуги 6р 1,0 MI4, время горения дуги до установления квазистационарных размеров активного пятна дуги tКС с, Ug 65 В, ток рабочей дуги 1р 40 Л. Находят ток дежурной дуги 1з9 по формуле

1аЭ 4,l+K,-fr 4,1-1-1, 10,4 А.

Рассчитывают скорость отрыва элекрода V,

отр

, 1аэ-4,1 у

-/ /

2-3

K2-{F

где Kj - опытный коэффициент, зависящий от свойств газа рабочей среды д

Для гелия К 12 ,

VOTP I дД 0,028 M/c 28MNi7 12-fJ

Определяют предельную длину дуги EJI по формуле

ЕПП а 1/ cLtnc

пр

где QI 0,3 мм/кал для титановог сплава, который находят, по графической зависимости

(фиг. 7).. ,

q 0,24 7а- Ua Р5

где T2u 0,75, КПДг

Оэ 65 В, напряжение на дуге; IP 40 А, рабочий ТОК; t,, 0,6 с, время горения дуги

до установления квазистационариых размеров активного , . пятна дуги.

Едр 0,3 f 0,24 Го,75 . 65 40 о7б

1,3 мм

4г--1

Рассчитывают Упео , ; ,

ПлГь где J t г t,.

Определяют минимально допустиглую скорость подъема для начала второго этапа,

10 с.

избирают t

Тогда4i-0,3-jo, 24-О, 75-65-40 .,

62,3 м

перЗадают 7„ер, 150 мм/с. ЕПР 1,3 мм О ,01 С Тог-Да tj -j 150 мм/с Включают ток дежурной дугиХдд . 10,4 А и осуществляют отрыв электрод от изделия со скоростью 28 мм/с с помощью дюзы 00,95 в .течение 0,001 с Затем на втором этапе увеличивают скорость перемещения электрода до 150 мм/с с помощью дюзы ф 3,0 и в на чале второго этапа включают рабочий ток IP 40 А. За время t 0,01 с перемещают электрод в предельное по ложение Епр 1,3 мм. Задерживают электрод в предельном положении 0,02 с, затем опускают его в рабочее положение Ер 1,0 мм со скоростью 300 мм/с с помощью дюзнр 2- Рабочий ток сварки поддерживают в сварочной цепи в течение 1,2с. Процесс горения дуги стабильный. При осмотре конца и поверхности электрода металл изделия не обнаруживается. Качество сварнрг шва соответствует требованиям технических условий. , Использование предлагаемого способа по сравнению с известным спо- . собом возбуждения электрической дуги позволяет повысить стабильность горения дуги, полностью исключить попадание материала изделия на Iэлектрод при сварке при нормальном. и при повышенном давлениях защитного газа, а это приводит к снижению .бра.ка в изделиях с 20% до 3-5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ возбуждения дуги при точечной дуговой сварке в среде защитных газов | 1981 |

|

SU1038128A1 |

| Способ контактного возбуждения сварочной дуги | 1976 |

|

SU703265A1 |

| Устройство для управления процессом дуговой точечной сварки | 1983 |

|

SU1222454A1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1982 |

|

SU1097463A1 |

| Способ регулирования процессадугОВОй СВАРКи | 1978 |

|

SU793731A1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| Способ дуговой сварки | 1986 |

|

SU1386400A1 |

| Неплавящийся электрод для дуговых процессов и способ его охлаждения | 1987 |

|

SU1496969A1 |

| Устройство для управления процессом дуговой точечной или шовной сварки | 1988 |

|

SU1551488A1 |

| Двухэлектродная горелка | 1983 |

|

SU1123808A1 |

СПОСОБ ВОЗБУЖДЕНИЯ ДУГИ ПРИ ТОЧЕЧНОЙ ДУГОЮП СВАРКЕ В СРЕДЕ ЗАЩ11ТНЫХ ГАЗОВ, зарЫючающийся, в том, что после контакта электрода с изделием включают малоамперную дугу и производят отрыв электрода с перемещением его на определенное расстояние, выдерживают его в течение времени, равного времени прохоящения процессов в приэлектродных областяхдуги, а затем на втором этапе включают рабочий ток и отводят электрод до рабочего положения, о т л ич а ю щ и и с я тем, что, с целью улучшения качества сварки путем устранения попадания металла изделия на электрод после осуществления первого этапа отрыва электрода от изделия и включения рабочего тока, электрод отводят на расстояние от изделия 1пр а - где а - опытный коэффициент, определяемый условияг м сварочного процесса и-материалом изделия, мм/кал ; . q - эффективная- тепловая моцность дуги, кал/с; tjj - время горения дуги до установления квазистационарных размеров активного пятна дуги f. . г - .. со скоростью при VC . t г t , где tf - время .1 перемещения f/l электрода на первом этапе и вьвдерживают в этом положении в течение времени t/i в раза большего чем время tj отвода электрода после первого этапа, а затем электрод опускают в рабочее положение со скоростью в 2-.3 раза большей скорости перемещения при подъеме электрода после первого этапа отвода электрода.

///7/////////7////

7z. Фиг.2

/7//////////////// Фие-3

w77

///////////////// Фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ контактного возбуждения сварочной дуги | 1976 |

|

SU703265A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 3332116,кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ; | |||

Авторы

Даты

1983-10-23—Публикация

1982-01-05—Подача