Изобретение относится к абразивно-алмазной промышл иности и касается конструкций абразивных отрезных кругов на металлической связке.

Известен способ изготовления абразивного круга, при которсЛи на твердую Металлическую основу наносится слой мягкого материала, а затем rfa него наносятабразив в виде монослоя, который покрывают слоем твердого материала, после чего производится сжатие всех слоев в холодном состоянии l.

Недостатком известного способа является то, что при использовании разнородных материалов н круге возникают деформации, кроме того, степень деформации не обеспечивает соединения слоев методом холодной сварки.

Цель изобретения - повышение качества тонкостенных отрезных кругов

Для достижения поставленной це.ли абразивные зерна помещают на торцовую поверхность металлического основания в виде монослоя, затем покрывают слоем металла и сдавливают в холодном состоянии, при этом монослой располагаю между листами однородного материала, степень деформации, указанных листов составляет 35-85% для обеспечения холодной сварки металлических слоев.

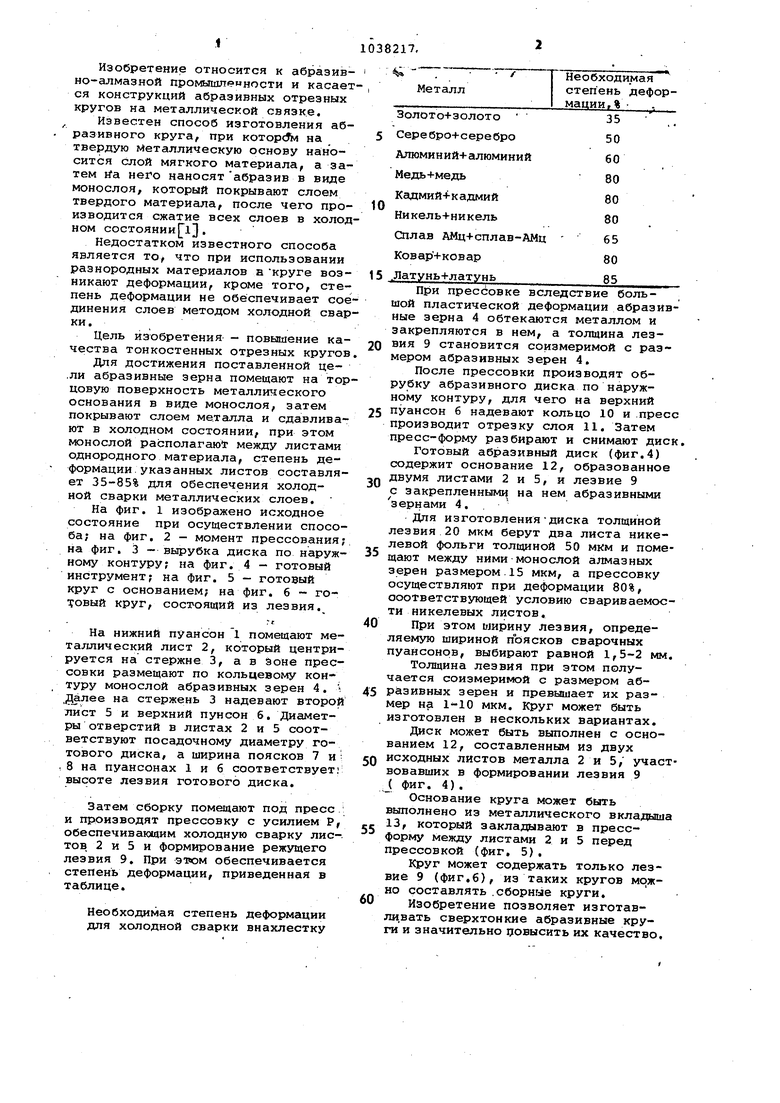

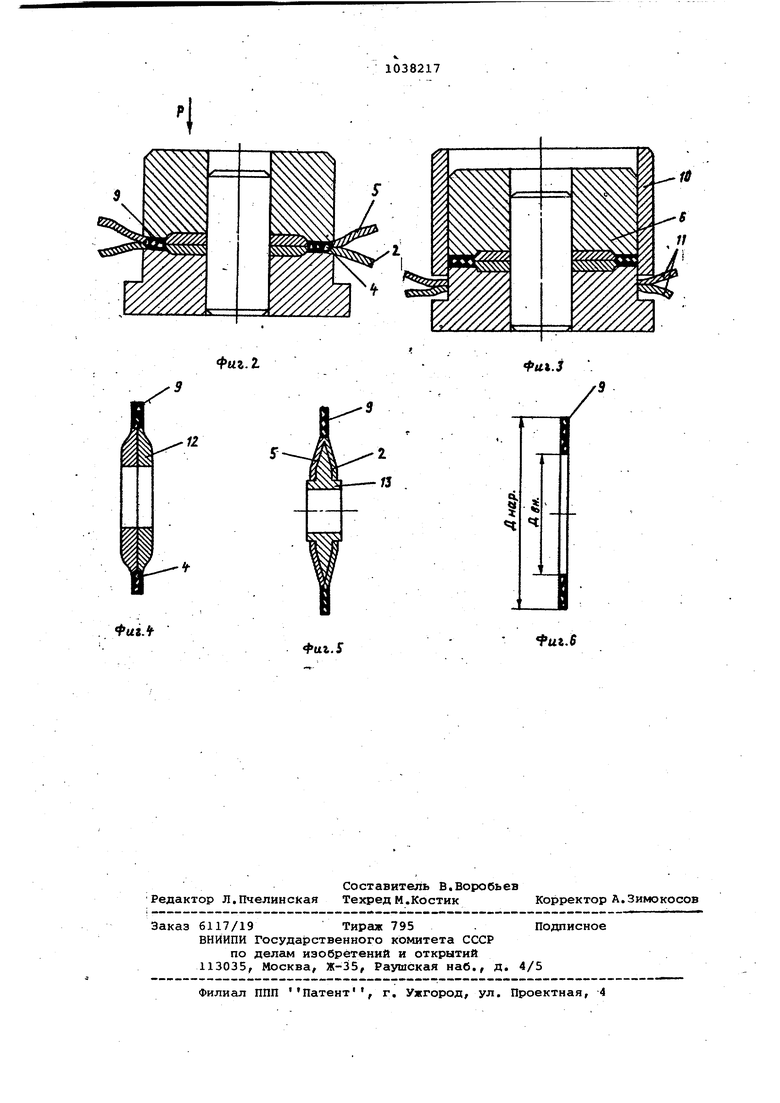

На фиг. 1 изображено исходное состояние при осуществлении способа; на фиг. 2 - момент прессования; на фиг. 3 - вырубка диска по наружному контуру; на фиг. 4 - готовый инструмент; на фиг. 5 - готовый круг с основанием; на фиг. 6 - готовый круг, состоящий из лезвия.

Г

На нижний пуансон 1 помещают мета/шический лист 2, который центрируется на стержне 3, а в зоне прессовки размещают по кольцевому контуру монослой абразивных зерен 4. ,1а.лее на стержень 3 надевают второй лист 5 и верхний пунсон 6. Диаметры отверстий в листах 2 и 5 соответствуют посадочному диаметру готового диска, а ширина поясков 7 и 8 на пуансонах 1 и б соответствует; высоте лезвия готового диска.

Затем сборку помещают под пресс и производят прессовку с усилием Р, обеспечивающим холодную сварку листов 2 и 5 и формирование режущего лезвия 9. При этом обеспечивается степень деформации, приведенная в таблице.

Необходимая степень деформации для холодной сварки внахлестку

Медь+медь80

Кадмий+кадмий80

Никель+никель80

Сплав АМц+сплав-АМц 65 Ковар+ковар80

5 JlaTyHb+латунь85

При прессовке вследствие большой пластической деформации абразивные зерна 4 обтекаются металлом и закрепляются в нем, а толщина лезвия 9 становится соизмеримой с размером абразивных зерен 4.

После прессовки производят обрубку абразивного диска по наружному контуру, для чего на верхний пуансон б надевают кольцо 10 и пресс производит отрезку слоя 11. Затем пресс-форму разбирают и снимают диск.

Готовый абразивный диск (фиг.4) содержит основание 12, образованное двумя листами 2 и 5, и лезвие 9 с закрепленными на нем абразивными зернами 4.

Для изготовлениядиска толщиной лезвия 20 мкм берут два листа никелевой фольги толщиной 50 мкм и помещают между нимимонослой алмазных зерен размером.15 мкм, а прессовку осуществляют при деформации 80%, oooтвeтcтвsm)щeй условию свариваемости никелевых листов.

При этом ширину лезвия, определяемую шириной поясков сварочных пуансонов, выбирают равной 1,5-2 мм.

Толщина лезвия при этом получается соизмеримой с размером абразивных зерен и превышает их размер на 1-10 мкм. Круг может быть изготовлен в нескольких вариантах.

Диск может быть выполнен с основанием 12, составленным из двух исходных листов металла 2 и 5, участвовавших в формировании лезвия 9 J фиг. 4).

Основание круга может быть выполнено из металлического вкладыша 13, который закладывают в прессформу Между листами 2 и 5 перед прессовкой (фиг, 5).

Круг Может содержать только лезвие 9 (фиг,6), из таких кругов можно составлять .сборные круги.

Изобретение позволяет изготавли.вать сверхтонкие абразивные круги и значительно ювысить их качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

| Способ изготовления абразивных отрезных кругов | 1986 |

|

SU1556885A1 |

| ОТРЕЗНОЙ АБРАЗИВНЫЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2041053C1 |

| АБРАЗИВНЫЙ ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2008189C1 |

| Способ изготовления абразивных алмазосодержащих отрезных кругов | 1985 |

|

SU1472231A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО СЛОЯ АБРАЗИВНОГО ИНСТРУМЕНТА ИЗ ПОРОШКОВ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2009 |

|

RU2396161C1 |

| АБРАЗИВНЫЙ КРУГ | 1993 |

|

RU2053108C1 |

| Способ изготовления трубчатых сверл | 1988 |

|

SU1547953A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1993 |

|

RU2068335C1 |

| Способ восстановления изношенных деталей с поверхностью, шаржированной алмазными порошками | 2018 |

|

RU2724221C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ КРУГОВ, при котором абразив-1 ные зерна помещают на торцовую поверхность металлического основания в виде монослоя, затем покрывают слоем металла и сдавливают в холодном состоянии, отличающийся тем, что, с целью повышения качества тонкостенных отрезных кругов, монослой помещают между листами однородного материала, а величину давления выбирают из условия обеспечения -холодной сварки слоев металла.

ФигЛ

Фиг.5

iut.S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1983-08-30—Публикация

1980-01-07—Подача