Изобретение относится к области дробления, в частности, управления конусными дробилками и может быть использовано на обогатительных фабриках цветной и черной металлургии, а также на предприятиях химической промышленности и промышленности стройматериалов.

Известен способ автоматического управления режимов дробления, который реализуется с помощью устройства, которое содержит датчик крупности исходной руды, датчик уровня руды в дробилке, регулятор производительности питателя с датчиком, задатчиком и исполнительным механизмом, регулятор частоты качания конуса, регулятор размера щели с исполнительным механизмом, вычислительный блок- и задатчик уровня материала и крупности продукта дробления и регистрирующий прибор.

Это устройство обладает следующими недостатками: применение устройства ограничено конструкциями дробилок, допускающих автоматическое регулирование частоты качания конуса; управление осуществляется по зависимости между переменными процесса, определяемым по статическим данным обычного методами регрессионного анализа. Реально существующая нестационарность случайных процессов в дробилке приводит к большим погрешностям в оценке указанных зависимостей, и следовательно, к качества управления; система управления имеет узкую целевую направленность, выражающуюся в невозможности изменения режима работы системы при изменениях требований к процессу дробления, т.к. в одних условиях возникает необходимость максимизации производительности дробилки при заданном качестве дробления, в других - требуется обеспечение заданной производительности при наилучшем качестве дробления.

Наиболее близкой по технической сущности является система управления дробилкой, содержащая задатчик и датчик мощности электродвигателя дробилки, задатчик и датчик производительности питателя, задатчик и Датчик уровня руды, первый вычислительный блок, задатчик размера разгрузочной щели дробилки, исполнительный механизм регулирования производительности питателя и исполнительный механизм регулирования разгрузочной щели дробилки.

Эта система обладает следующими недостатками: при выходе из строя каких-либо датчиков или исполнительных механизмов реализующих режим управления заданный переключателем режимов, система оказы вается в неработоспособном состоянии, что

ведет к снижению производительности дробильного оборудования, к увеличению времени простея и неэффективному управления.

Цель изобретения - повышение точности управления,

Эта цель достигается тем, что система управления дробилкой, содержащая задатчик и датчик мощности электродвигателя 0 дробилки, задатчик и датчик производительности питателя, задатчик и датчик уровня руды, первый вычислительный блок, задатчик размера разгрузочной щели дробилки, исполнительный механизм регулиро- 5 вания производительности пмтателя и исполнительный механизм регулирования разгрузочной щели дробилки, причем датчики уровня, производительности и мощности подключены к соответствующим входам 0 первого вычислительного блока, снабжена блоком контроля исподнительного механизма регулирования разгрузочной щели дробилки, блоком контроля работоспособности исполнительного механизма регулирования 5 производительности питателя, блоком контроля работоспособности датчика производительности, четырьмя формирователями сигналов, двумя регистраторами, задатчиком приоритета режимов, задатчиком критерия 0 управления, вторым вычислительным блоком, блоками контроля работоспособности датчика мощности и датчика уровня руды, причем исполнительный механизм регулирования разгрузочной щели дробилки, ис- 5 полнительный механизм регулирования производительности питателя, датчик производительности питателя, датчик уровня руды и датчик мощности электродвигателя подключены через соответствующие блоки 0 контроля соответственно к первому, второму, третьему, четвертому и пятому входам первого формирователя сигналов, выходы которого подключены соответственно к первому регистратору и входу второго форми- 5 рователя сигнзлов,выход которого соединен с первым входом третьего формирователя сигналов, второй вход которого соединен с задатчиком приоритета режима, выход третьего формирователя сигналов подключен к перво- 0 му входу четвертого формирователя сигналов, к второму входу которого подключен задатчик критерия управления, второй регистратор подключен к первому выходу четвертого формирователя сигналов, второй выход которого 55 подключен к первому входу второго вычислительного блока, выход первого вычислительного блока подключен к второму входу второго вычислительного блока, третий, четвертый и пятый входы которого подключены соответственно к датчикам

мощности, уровня и производительности, остальные входы второго вычислительного блока соединены соответственно с зэдатчи- ками уровня руды, производительности питателя, мощности электродвигателя и размера разгрузочной щели дробилки, первый выход второго вычислительного блока подключен к входу исполнительного механизма регулирования производительности питателя, а второй выход второго вычислительного блока подключен к входу исполнительного механизма регулирования щели дробилки.

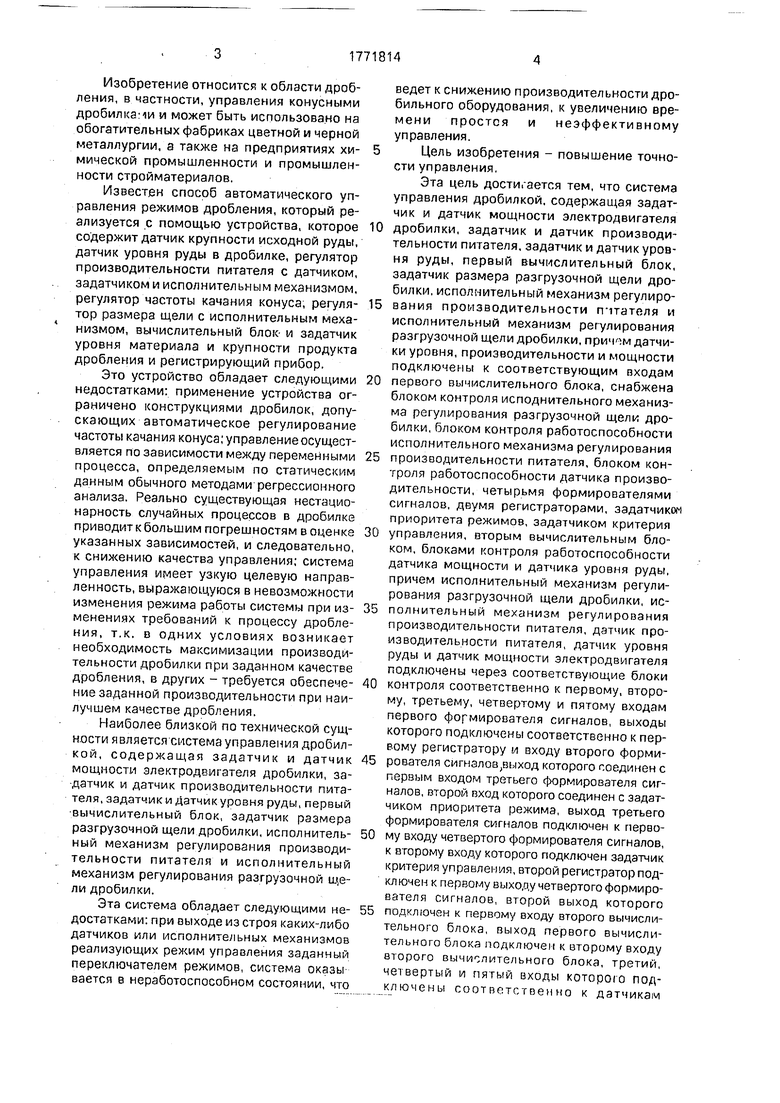

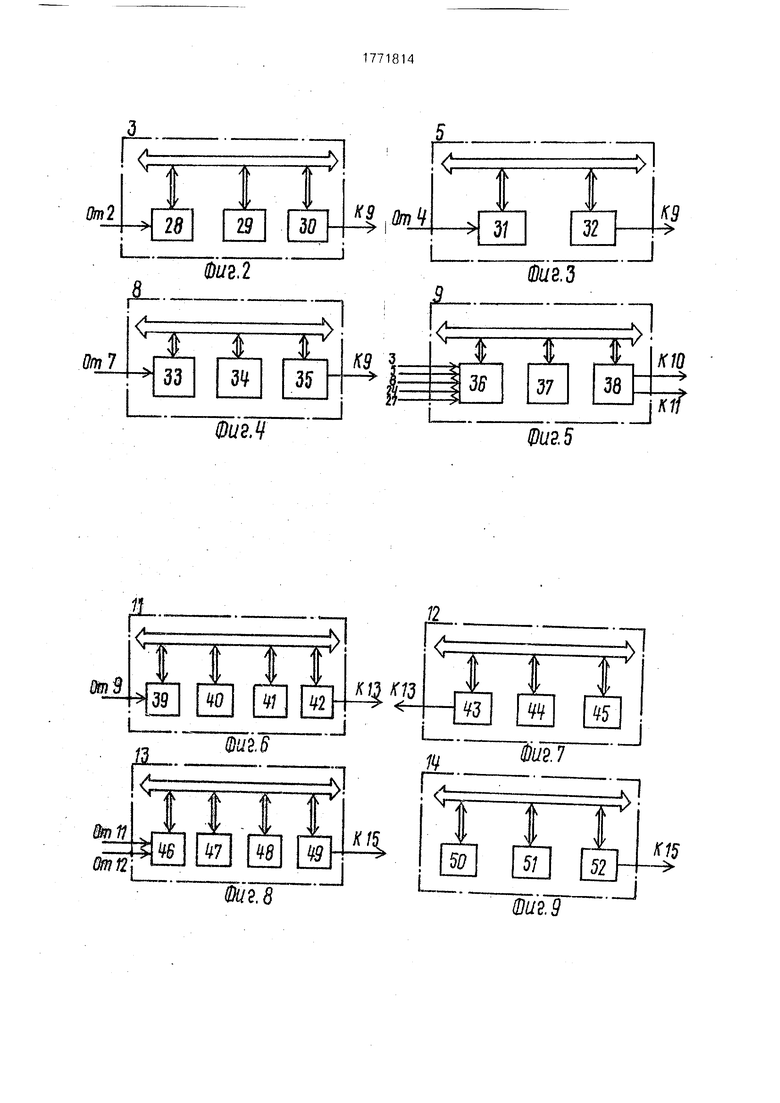

Система управления дробилкой представлена на фиг. 1, а на фиг, 2-14 - выполнение блоков, входящих в систему управления.

Система (1) содержит дробилку 1. исполнительный механизм 2 регулирования разгрузочной щели дробилки, блок 3 контроля исполнительного механизма регулирования разгрузочной щели дробилки, исполнительный механизм 4 регулирования производительности питателя, блок 5 контроля работоспособности исполнительного механизма питателя 6, датчик 7 производительности питателя, блок 8 контроля работоспособности датчика производительности питателя, первый формирователь 9 сигналов, первый регистратор 10 состояния элементов, второй формирователь 11 сигналов, задатчик 12 приоритета режима, третий формирователь 13 сигналов, задатчик 14 критерия управления, четвертый формирователь 15 сигналов, второй регистратор 16 состояния режима системы, первый вычислительный блок 17, задатчик 18 уровня в дробилке, задатчик 19 производительности питателя, задатчик 20 мощности электродвигателя дробилки, задатчик 21 размера разгрузочной щели дробилки, второй вычислительный блок 22, датчик 23 мощности, блок 24 контроля работоспособности датчика мощности, электродвигатель 25 дробилки, датчик 26 уровня материала в дробилке и блок 27 контроля работоспособности датчика уровня.

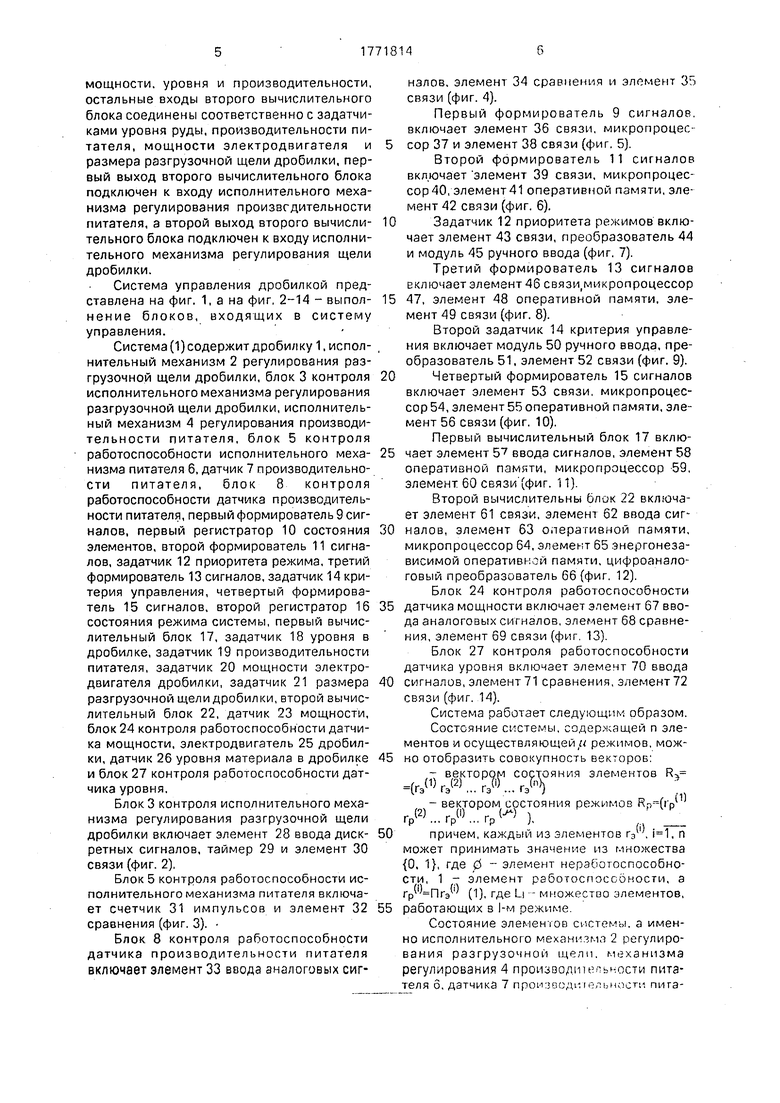

Блок 3 контроля исполнительного механизма регулирования разгрузочной щели дробилки включает элемент 28 ввода дискретных сигналов, таймер 29 и элемент 30 связи (фиг. 2),

Блок 5 контроля работоспособности исполнительного механизма питателя включает счетчик 31 импульсов и элемент 32 сравнения (фиг. 3).

Блок 8 контроля работоспособности датчика производительности питателя включает элемент 33 ввода аналоговых сигналов, элемент 34 сравнения и элемент 35 связи (фиг. 4).

Первый формирователь 9 сигналов, включает элемент 36 связи, микропроцес- 5 сор 37 и элемент 38 связи (фиг. 5).

Второй формирователь 11 сигналов включает элемент 39 связи, микропроцес- сор40, элемент41 оперативной памяти, элемент 42 связи (фиг. 6).

10 Задатчик 12 приоритета режимов включает элемент 43 связи, преобразователь 44 и модуль 45 ручного ввода (фиг. 7).

Третий формирователь 13 сигналов включает элемент 46 связи.микропроцессор 15 47, элемент 48 оперативной памяти, элемент 49 связи (фиг. 8).

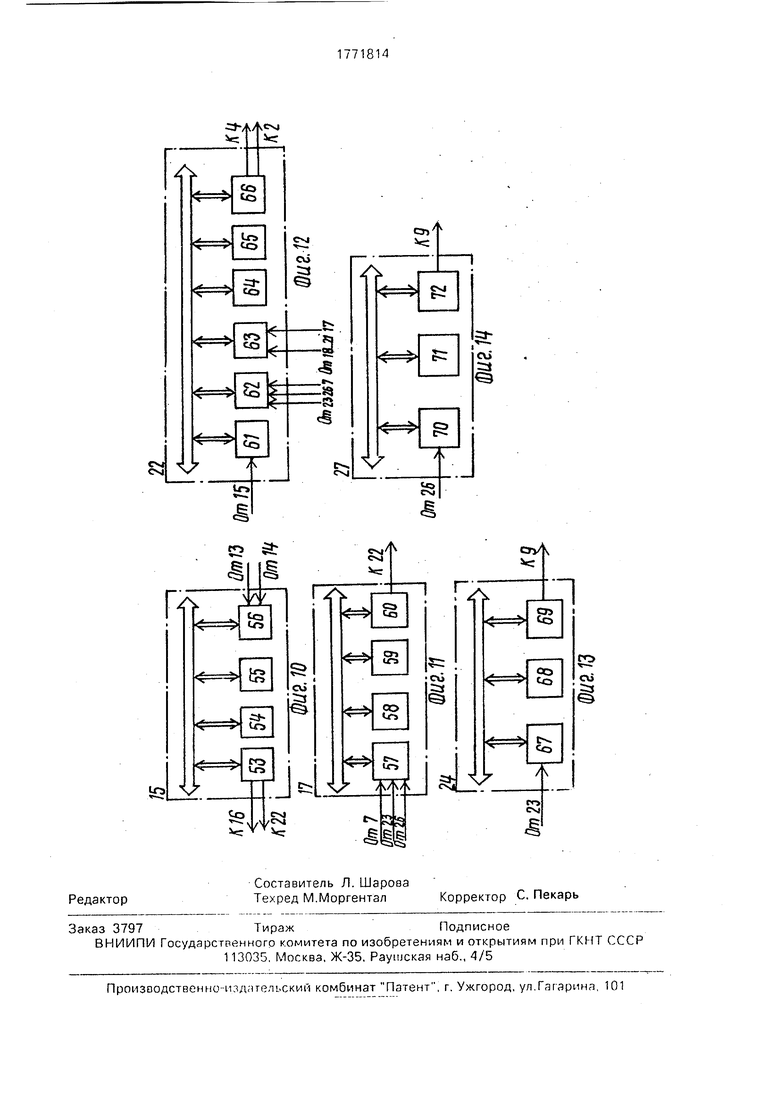

Второй задатчик 14 критерия управления включает модуль 50 ручного ввода, преобразователь 51, элемент 52 связи (фиг. 9). 0 Четвертый формирователь 15 сигналов включает элемент 53 связи, микропроцессор 54, элемент 55 оперативной памяти, элемент 56 связи (фиг. 10).

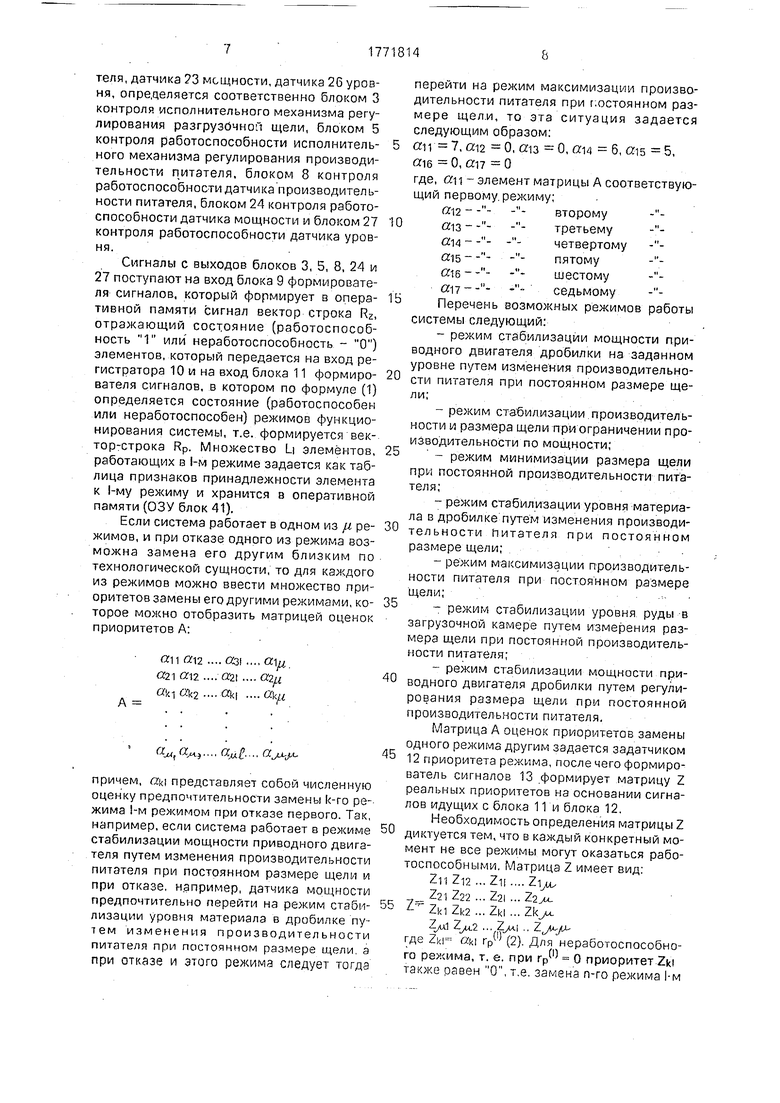

Первый вычислительный блок 17 вклю- 5 чает элемент 57 ввода сигналов, элемент 58 оперативной памяти, микропроцессор 59, элемент 60 связи (фиг. 11)

Второй вычислительны блок 22 включает элемент 61 связи, элемент 62 ввода сиг- 0 налов, элемент 63 оперативной памяти, микропроцессор 64, элемент 65 энергонезависимой оперативной памяти, цифроанало- говый преобразователь 66 (фиг. 12).

Блок 24 контроля работоспособности 5 датчика мощности включает элемент 67 ввода аналоговых сигналов, элемент 68 сравнения, элемент 69 связи (фиг 13)

Блок 27 контроля работоспособности датчика уровня включает элемент 70 ввода 0 сигналов, элемент 71 сравнения, элемент 72 связи (фиг. 14).

Система работает следующим образом. Состояние системы, содержащей п элементов и осуществляющей и режимов, мож- 5 но отобразить совокупность векторов

-вектором состояния элементов RV

(Гэ(1)Гэ(2)..Ж.ГэЦ

-вектором состояния режимов Rp(ipl

ГР

Гр... Гр

0причем, каждый из элементов гэ , , n

может принимать значение из множества {О, 1}, где 0 элемент неработоспособности, 1 - элемент работоспоссоности. а (1), где Li - множество элементов,

5 работающих в l-м режиме

Состояние элеметов системы, а именно исполнительного механизма 2 регулирования разгрузочной щели, механизма регулирования 4 произоодтегьь-ости питателя 6, датчика 7 проп «води югьн.сти пигателя, датчика 23 мощности, датчика 2G уровня, определяется соответственно блоком 3 контроля исполнительного механизма регулирования разгрузочной щели, блоком 5 контроля работоспособности исполнительного механизма регулирования производительности питателя, блоком 8 контроля работоспособности датчика производительности питателя, блоком 24 контроля работоспособности датчика мощности и блоком 27 контроля работоспособности датчика уровня.

Сигналы с выходов блоков 3, 5, 8, 24 и 27 поступают на вход блока 9 формирователя сигналов, который формирует в оперативной памяти сигнал вектор строка Rz, отражающий состояние (работоспособность 1 или неработоспособность - О) элементов, который передается на вход регистратора 10 и на вход блока 11 формирователя сигналов, в котором по формуле (1) определяется состояние (работоспособен или неработоспособен) режимов функционирования системы, т.е. формируется вектор-строка Rp. Множество LI элементов, работающих в 1-м режиме задается как таблица признаков принадлежности элемента к -му режиму и хранится в оперативной памяти (ОЗУ блок 41).

Если система работает в одном из /г режимов, и при отказе одного из режима возможна замена его другим близким по технологической сущности, то для каждого из режимов можно ввести множество приоритетов замены его другими режимами, которое можно отобразить матрицей оценок приоритетов А:

«11 «12 .... CQ .... а.ц «21 «1 .... О2| .... GZfi

«ki«k2 - Okl

сц V «м t a-jw-

причем, «ki представляет собой численную оценку предпочтительности замены режима -м режимом при отказе первого. Так, например, еспи система работает в режиме стабилизации мощности приводного двигателя путем изменения производительности питателя при постоянном размере щели и при отказе, например, датчика мощности предпочтительно перейти на режим стабилизации уровня материала в дробилке путем изменения производительности питателя при постоянном размере щели а при отказе и этого режима следует тогда

0

5

0

5

0

5

0

0

5

перейти на режим максимизации производительности питателя при постоянном размере щели, то эта ситуация задается следующим образом:

«11 7, «12 - 0, «13 0, «14 6, «15 5, «16 0, «17 0

где, «и - элемент матрицы А соответствующий первому режиму;

д;12 .. -. второму

«13 - третьему «14 - четвертому

GM5 - - -ПЯТОМУ- «16-- - шестому «17-- - седьмому Перечень возможных режимов работы системы следующий:

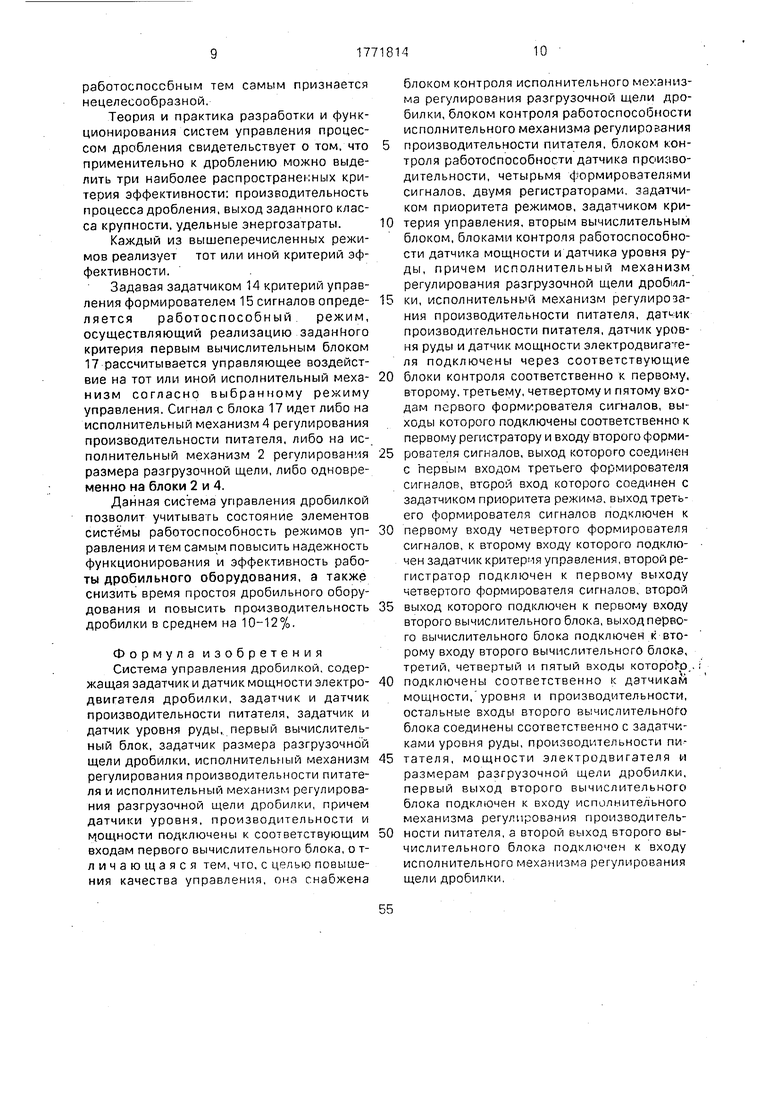

-режим стабилизации мощности приводного двигателя дробилки на заданном уровне путем изменения производительности питателя при постоянном размере щели;

-режим стабилизации производительности и размера щели при ограничении производительности по мощности;

-режим минимизации размера щели при постоянной производительности питателя;

-режим стабилизации уровня материала в дробилке путем изменения производи- тельности Питателя при постоянном размере щели;

-режим максимизации производительности питателя при постоянном размере щели;

-режим стабилизации уровня руды в загрузочной камере путем измерения размера щели при постоянной производительности питателя;

-режим стабилизации мощности приводного двигателя дробилки путем регулирования размера щели при постоянной производительности питателя.

Матрица А оценок приоритетов замены одного режима другим задается задатчиком 12 приоритета режима, после чего формирователь сигналов 13 формирует матрицу Z реальных приоритетов на основании сигналов идущих с блока 11 и блока 12.

Необходимость определения матрицы Z диктуется тем, что в каждый конкретный момент не все режимы могут оказаться работоспособными. Матрица Z имеет вид:

Zn Zi2 ... Zii.... Z.jj

Zai Z22 ... Z2I ... L Zki Zk2 ... Zki ... Zkju.

ZAA Zjua ... ZMI . Z-jt-jJгде Zki-- «ki rp (2). Для неработоспособного режима, т. е. при 0 приоритет Zki также оавен О, т е. замена n-го режима 1-м

работоспособным тем самым признается нецелесообразной.

Теория и практика разработки и функционирования систем управления процессом дробления свидетельствует о том, что применительно к дроблению можно выделить три наиболее распространенных критерия эффективности: производительность процесса дробления, выход заданного класса крупности, удельные энергозатраты.

Каждый из вышеперечисленных режимов реализует тот или иной критерий эффективности.

Задавая задатчиком 14 критерий управления формирователем 15 сигналов определяется работоспособный режим, осуществляющий реализацию заданного критерия первым вычислительным блоком 17 рассчитывается управляющее воздействие на тот или иной исполнительный механизм согласно выбранному режиму управления. Сигнал с блока 17 идет либо на исполнительный механизм 4 регулирования производительности питателя, либо на исполнительный механизм 2 регулирования размера разгрузочной щели, либо одновременно на блоки 2 и 4.

Данная система управления дробилкой позволит учитывать состояние элементов системы работоспособность режимов управления и тем самым повысить надежность функционирования и эффективность работы дробильного оборудования, а также снизить время простоя дробильного оборудования и повысить производительность дробилки в среднем на 10-12%.

Формула изобретения Система управления дробилкой, содержащая задатчик и датчик мощности электродвигателя дробилки, задатчик и датчик производительности питателя, задатчик и датчик уровня руды, первый вычислительный блок, задатчик размера разгрузочной щели дробилки, исполнительный механизм регулирования производительности питателя и исполнительный механизм регулирования разгрузочной щели дробилки, причем датчики уровня, производительности и мощности подключены к соответствующим входам первого вычислительного блока, о т- личающаяся тем, чго, с целью повышения качества управления, она снабжена

блоком контроля исполнительного механизма регулирования разгрузочной щели дробилки, блоком контроля работоспособности исполнительного механизма регулирования 5 производительности питателя, блоком контроля работоспособности датчика производительности, четырьмя формирователями сигналов, двумя регистраторами, задатчиком приоритета режимов, задатчиком кри- 0 терия управления, вторым вычислительным блоком, блоками контроля работоспособности датчика мощности и датчика уровня руды, причем исполнительный механизм регулирования разгрузочной щели дробмл5 ки, исполнительный механизм регулироза- ния производительности питателя, датчик производительности питателя, датчик уровня руды и датчик мощности электродвигателя подключены через соответствующие

0 блоки контроля соответственно к первому, второму, третьему, четвертому и пятому входам первого формирователя сигналов, выходы которого подключены соответственно к первому регистратору и входу второго форми5 рователя сигналов, выход которого соединен с первым входом третьего формирователя сигналов, второй вход которого соединен с задатчиком приоритета режима, выход третьего формирователя сигналов подключен к

0 первому входу четвертого формирователя сигналов, к второму входу которого подключен задатчик критерия управления, второй регистратор подключен к первому выходу четвертого формирователя сигналов, второй

5 выход которого подключен к первому входу второго вычислительного блока, выход первого вычислительного блока подключен к второму входу второго вычислительного блокз, третий, четвертый и пятый входы которо р,.;

0 подключены соответственно к датчикам мощности, уровня и производительности, остальные входы второго вычислительного блока соединены соответственно с задатчк- ками уровня руды, производительности пи5 тателя, мощности электродвигателя и размерам разгрузочной щели дробилки, первый выход второго вычислительного блока подключен к входу исполнительного механизма регулирования производигель0 ности питателя, а второй выход второго вычислительного блока подключен к входу исполнительного механизма регулирования щели дробилки.

5 ад

h W®

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления дробильной установки | 1985 |

|

SU1281303A1 |

| Система управления дробилкой | 1987 |

|

SU1595567A1 |

| Устройство для управления многостадийным процессом дробления | 1982 |

|

SU1036374A1 |

| Система автоматического управления группой параллельно работающих дробилок | 1983 |

|

SU1121038A1 |

| Устройство для регулирования производительности конусной дробилки | 1982 |

|

SU1039561A1 |

| Устройство для управления работой дробильной установки | 1981 |

|

SU961777A1 |

| Способ автоматического управления группой параллельно работающих дробилок | 1983 |

|

SU1178488A1 |

| Устройство для управления размером разгрузочной щели конусной дробилки | 1981 |

|

SU1653836A1 |

| Система стабилизации грансостава материала для группы параллельно работающих дробилок | 1986 |

|

SU1416180A1 |

| Система автоматического регулирования загрузки дробильного агрегата | 1983 |

|

SU1158237A1 |

Использование: на обогатительных фабриках цветной и черной металлургии, на предприятиях химической промышленности и стройматериалов, Сущность изобретения: система содержит исполнительный механизм 2 регулирования разгрузочной щели дробилки, исполнительный механизм 4 регулирования производительности, датчик 7 производительности питателя, датчик 26 уровня руды и датчик 23 мощности тродвигателя дробилки с соответствующими блоками 3, 5, 8, 27 и 24 контроля, первый формирователь 9 сигналов, первый регистратор 10 состояния элементов, второй формирователь 11 сигналов, задатчик 12 приоритета режима, третий формирователь 13 сигналов, задатчик 14 критергя управления, четвертый формирователь 15 сигналов, второй регистратор 16 состояния режима системы, первый вычислительный блок 17, задатчики 18. 19, 20 и 21 соответственно уровня в дробилке, производительности питателя, мощности электродвигателя дробил ки и размера разгрузочной щели дробилки, второй вычислительный блок 22. 14 ил. (Л С XI XI 00 а 4

И81Ш

m 3r

ta

| Способ автоматического управления режимом дробления | 1985 |

|

SU1268202A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Система управления дробилкой | 1987 |

|

SU1595567A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-10-30—Публикация

1990-08-27—Подача