Изобретение относится к обработке металлов давлением и может быть использовано для изготовления полых изделий типа труб протяжкой полых заготовок.

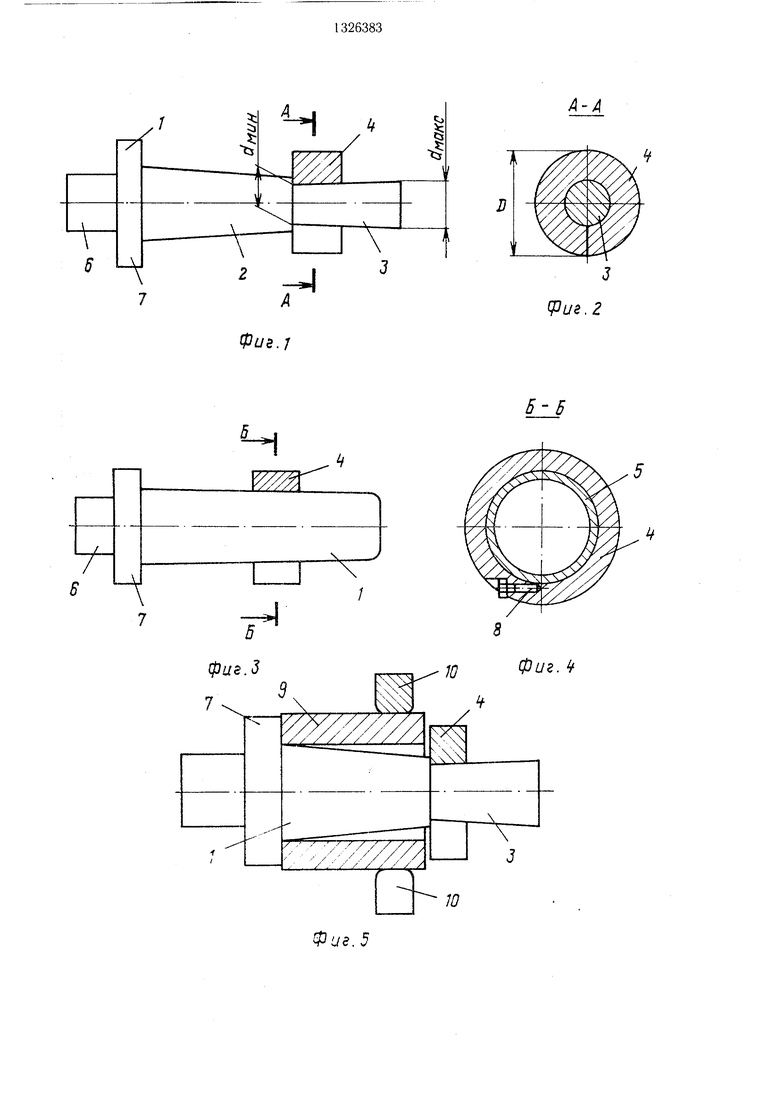

Цель изобретения - снижение трудоемкости изготовления путем обеспечения повторного использования упорной втулки за счет обеспечения ее работы в зоне упругих деформаций и расширение технологических возможностей путем увеличения длины проку заготовки, выполняя ковку поковки в размер, начиная с торца заготовки со стороны втулки- (фиг. 5).

При этом заготовка 9, удлиняясь, упирается в упорную втулку, которая осуществляет осевой подпор металла заготовки. Величину осевого подпора можно изменять, выбирая необходимую толщину стенки и длину втулки, а также угол конусности

тягиваемых поковок за счет повышения Ю конического стержня. Получаемая при проупругих свойств упорной втулки.

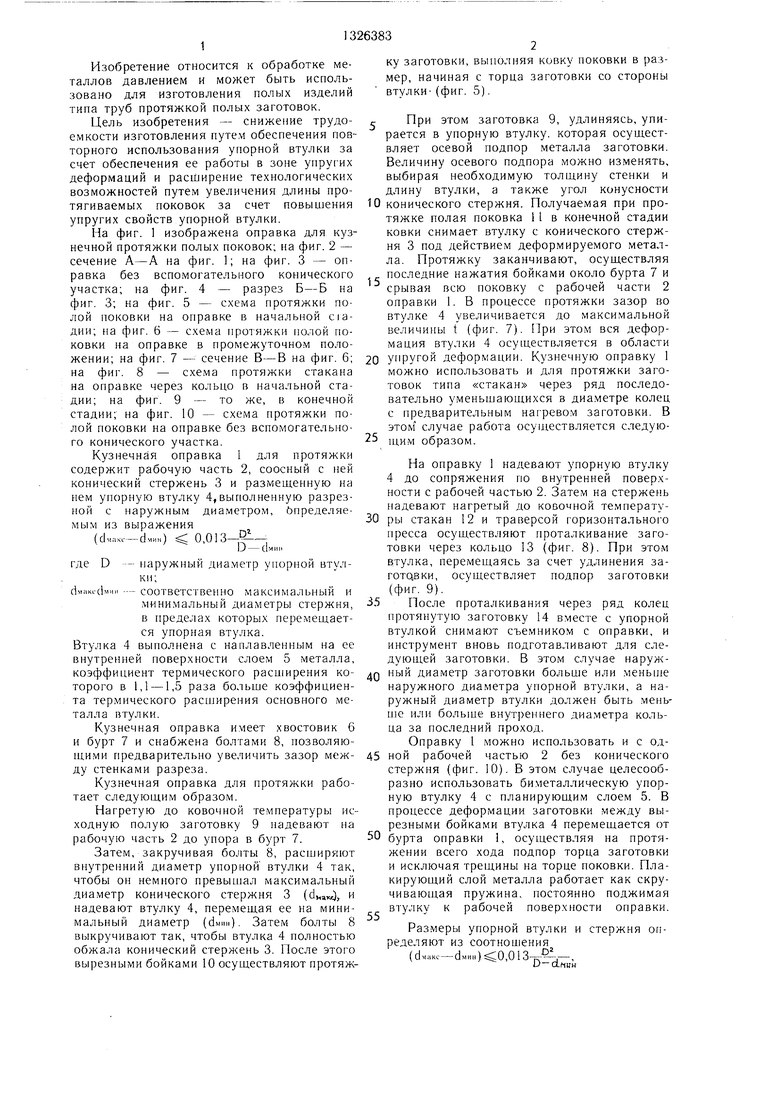

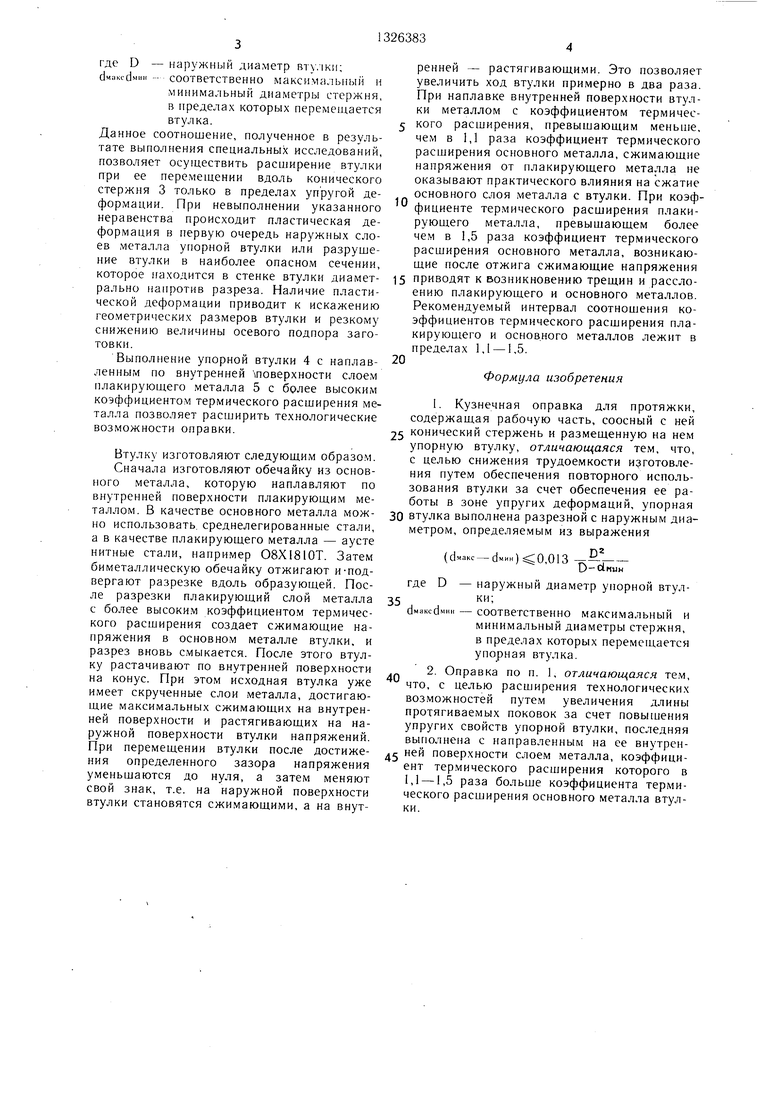

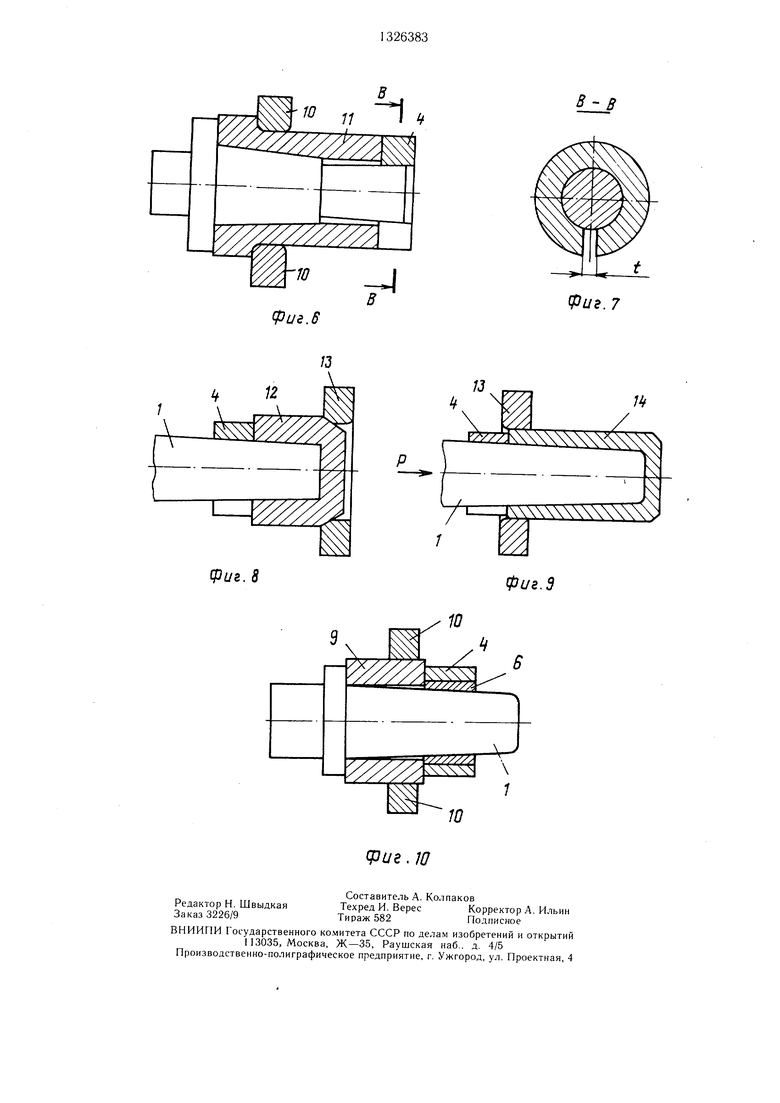

На фиг. 1 изображена оправка для кузнечной протяжки полых поковок; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - оправка без вспомогательного конического участка; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - схема протяжки полой поковки на оправке в начальной cia- дии; на фиг. 6 - схема протяжки полой поковки на оправке в промежуточном поло15

тяжке полая поковка 1 1 в конечной стадии ковки снимает втулку с конического стержня 3 под действием деформируемого металла. Протяжку заканчивают, осуществляя последние нажатия бойками около бурта 7 и срывая всю поковку с рабочей части 2 оправки 1. В процессе протяжки зазор во втулке 4 увеличивается до максимальной величины t (фкг. 7). При этом вся деформация втулки 4 осуществляется в области

жении; на фиг. 7 - сечение В-В на фиг. 6; 20 упругой деформации. Кузнечную оправку

на фи|-. Ь - схема протяжки стакана на оправке через кольцо в начальной стадии; на фиг. 9 - то же, в конечной стадии; на фиг. 10 - схема протяжки полой поковки на оправке без вспомогательного конического участка.

Кузнечная оправка 1 для протяжки содержит рабочую часть 2, соосный с ней конический стержень 3 и размещенную на нем упорную втулку 4,вь полненную разрезной с наружным диа.метром, Определяемым из выражения

(dM.K.-dvun.) 0,013-5i-

D(1м и и

где D - наружный диаметр упорной втулки;

dMiiKcd -- соответственно максимальный и минимальный диаметры стержня, в пределах которых перемещается упорная втулка.

Втулка 4 выполнена с наплавленным на ее

внутренней поверхности слоем 5 металла.

можно использовать и для протяжки заготовок типа «стакан через ряд последовательно уменьшающихся в диа.метре колец с предварительным нагревом заготовки. В этом случае работа осуществляется следую- 25 1ЦИМ образом.

На оправку 1 надевают упорную втулку 4 до сопряжения по внутренней поверхности с рабочей частью 2. Затем на стержень надевают нагретый до ковочной температу30 ры стакан 12 и траверсой горизонтального пресса осуществляют проталкивание заготовки через кольцо 13 (фиг. 8). При это.м втулка, перемещаясь за счет удлинения за- готавки, осуществляет подпор заготовки (фиг. 9).

35 После проталкивания через ряд колец протянутую заготовку 14 вместе с упорной втулкой снимают съемником с оправки, и инструмент вновь подготавливают для следующей заготовки. В этом случае наружкоэффициент термического расширения ко- Q ный диаметр заготовки больше или меньше

наружного диаметра упорной втулки, а наружный диаметр втулки должен быть меньше или больше внутреннего диаметра кольца за последний проход.

Оправку 1 можно использовать и с одторого в 1,1 -1,5 раза больще коэффициента термического расширения основного металла втулки.

Кузнечная оправка имеет хвостовик 6 и бурт 7 и снабжена болтами 8, позволяющими предварительно увеличить зазор меж- 45 ной рабочей частью 2 без конического

стержня (фиг. 10). В этом случае целесообразно использовать биметаллическую упорную втулку 4 с планирующим слоем 5. В процессе деформации заготовки между вырезными бойками втулка 4 перемешается от 50 бурта оправки 1, осуществляя на протяжении всего хода подпор торца заготовки и исключая трещины на торце поковки. Плакирующий слой металла работает как скручивающая пружина, постоянно поджимая втулку к рабочей поверхности оправки.

ду стенками разреза.

Кузнечная оправка для протяжки работает следующим образом.

Нагретую до ковочной температуры исходную полую заготовку 9 надевают на рабочую часть 2 до упора в бурт 7.

Затем, закручивая болты 8, расширяют внутренний диаметр упорной втулки 4 так, чтобы он немного превышал максимальный диаметр конического стержня 3 (dv,a«), и надевают втулку 4, перемещая ее на минимальный диаметр (dMim). Затем болты 8 выкручивают так, чтобы втулка 4 полностью обжала конический стержень 3. После этого вырезными бойками 10 осуществляют протяжку заготовки, выполняя ковку поковки в размер, начиная с торца заготовки со стороны втулки- (фиг. 5).

При этом заготовка 9, удлиняясь, упирается в упорную втулку, которая осуществляет осевой подпор металла заготовки. Величину осевого подпора можно изменять, выбирая необходимую толщину стенки и длину втулки, а также угол конусности

конического стержня. Получаемая при про5

тяжке полая поковка 1 1 в конечной стадии ковки снимает втулку с конического стержня 3 под действием деформируемого металла. Протяжку заканчивают, осуществляя последние нажатия бойками около бурта 7 и срывая всю поковку с рабочей части 2 оправки 1. В процессе протяжки зазор во втулке 4 увеличивается до максимальной величины t (фкг. 7). При этом вся деформация втулки 4 осуществляется в области

можно использовать и для протяжки заготовок типа «стакан через ряд последовательно уменьшающихся в диа.метре колец с предварительным нагревом заготовки. В этом случае работа осуществляется следую- 5 1ЦИМ образом.

На оправку 1 надевают упорную втулку 4 до сопряжения по внутренней поверхности с рабочей частью 2. Затем на стержень надевают нагретый до ковочной температу0 ры стакан 12 и траверсой горизонтального пресса осуществляют проталкивание заготовки через кольцо 13 (фиг. 8). При это.м втулка, перемещаясь за счет удлинения за- готавки, осуществляет подпор заготовки (фиг. 9).

5 После проталкивания через ряд колец протянутую заготовку 14 вместе с упорной втулкой снимают съемником с оправки, и инструмент вновь подготавливают для следующей заготовки. В этом случае наруж45 ной рабочей частью 2 без конического

стержня (фиг. 10). В этом случае целесообразно использовать биметаллическую упорную втулку 4 с планирующим слоем 5. В процессе деформации заготовки между вырезными бойками втулка 4 перемешается от 50 бурта оправки 1, осуществляя на протяжении всего хода подпор торца заготовки и исключая трещины на торце поковки. Плакирующий слой металла работает как скручивающая пружина, постоянно поджимая втулку к рабочей поверхности оправки.

55

Размеры упорной втулки и стержня ori- ределяют из соотношения

(dM.Kc-dM,,,013-T:r- --, JJ-амин

где D - наружный диаметр BTV. IKII;

dMaKcdwiiiiсоответственно максимальный и

минимальный диаметры стержня, в иределах которых перемещается втулка.

Данное соотношение, полученное в результате вынолнения специальных исследований, позволяет осуществить расширение втулки при ее перемещении вдоль конического стержня 3 только в пределах упругой деформации. При невыполнении указанного неравенства происходит пластическая де- фор.мация в первую очередь наружных слоев металла упорной втулки или разрушение втулки в наиболее опасном сечении, которое находится в стенке втулки диаметрально напротив разреза. Наличие пластической деформации приводит к искажению геометрических размеров втулки и резкому снижению величины осевого подпора заготовки.

Выполнение упорной втулки 4 с наплавленным по внутренней поверхности слоем плакирующего металла 5 с более высоким коэффициентом термического расширения металла позволяет расширить технологические возможности оправки.

Втулку изготовляют следующим образом.

Сначала изготовляют обечайку из основного металла, которую наплавляют по внутренней поверхности плакирующим металлом. В качестве основного металла можно использовать, среднелегированные стали, а в качестве плакирующего металла - аусте нитные стали, например О8Х1810Т. Затем биметаллическую обечайку отжигают и-подвергают разрезке вдоль образующей. После разрезки плакирующий слой металла с более высоки.м коэффициенто.м термического расширения создает сжимающие напряжения в основном металле втулки, и разрез вновь смыкается. После этого втулку растачивают по внутренней поверхности на конус. При этом исходная втулка уже имеет скрученные слои металла, достигающие максимальных сжимающих на внутренней поверхности и растягивающих на наружной поверхности втулки напряжений. При

ния определенного зазора напряжения уменьшаются до нуля, а затем меняют свой знак, т.е. на наружной поверхности втулки становятся сжимающими, а на внут10

ренней - растягивающи.ми. Это позволяет увеличить ход втулки примерно в два раза. При наплавке внутренней поверхности втулки металлом с коэффициентом термического расщирения, превышающим меньше, чем в 1,1 раза коэффициент термического расщирения основного металла, сжимающие напряжения от плакирующего металла не оказывают практического влияния на сжатие основного слоя металла с втулки. При коэффициенте термического расширения плакирующего металла, превышающем более чем в 1,5 раза коэффициент термического расщирения основного металла, возникающие после отжига сжимающие напряжения

приводят к возникновению трещин и расслоению плакирующего и основного металлов. Рекомендуемый интервал соотношения коэффициентов термического расщирения плакирующего и основ.ного металлов лежит в пределах 1,1 -1,5.

20

Формула изобретения

1. Кузнечная оправка для протяжки, содержащая рабочую часть, соосный с ней

25 конический стержень и размещенную на нем упорную втулку, отличающаяся тем, что, с целью снижения трудоемкости изготовления путем обеспечения повторного использования втулки за счет обеспечения ее работы в зоне упругих деформаций, упорная

30 втулка выполнена разрезной с наружным диаметром, определяемым из выражения

(сГмакс-d«HKXO,013 -.

D-CIMUH

где D

35

dMaKcd

-наружный диаметр упорной втулки;

-соответственно максимальный и минимальный диаметры стержня, в пределах которых перемещается упорная втулка.

2. Оправка по п. 1, отличающаяся те.м, что, с целью расширения технологических воз.можностей путем увеличения длины протягиваемых поковок за счет повышения упругих свойств упорной втулки, последняя выполнена с направленным на ее внутренперемещении втулки после достиже- ней поверхности слоем металла, коэффици термического расширения которого в 1,1 -1,5 раза больше коэффициента термического расширения основного металла втулки.

ренней - растягивающи.ми. Это позволяет увеличить ход втулки примерно в два раза. При наплавке внутренней поверхности втулки металлом с коэффициентом термического расщирения, превышающим меньше, чем в 1,1 раза коэффициент термического расщирения основного металла, сжимающие напряжения от плакирующего металла не оказывают практического влияния на сжатие основного слоя металла с втулки. При коэффициенте термического расширения плакирующего металла, превышающем более чем в 1,5 раза коэффициент термического расщирения основного металла, возникающие после отжига сжимающие напряжения

приводят к возникновению трещин и расслоению плакирующего и основного металлов. Рекомендуемый интервал соотношения коэффициентов термического расщирения плакирующего и основ.ного металлов лежит в пределах 1,1 -1,5.

Формула изобретения

1. Кузнечная оправка для протяжки, содержащая рабочую часть, соосный с ней

конический стержень и размещенную на нем упорную втулку, отличающаяся тем, что, с целью снижения трудоемкости изготовления путем обеспечения повторного использования втулки за счет обеспечения ее работы в зоне упругих деформаций, упорная

втулка выполнена разрезной с наружным диаметром, определяемым из выражения

(сГмакс-d«HKXO,013 -.

D-CIMUH

где D

35

dMaKcd

/

/

-I

A-4

Фиг.

Риг.г

Б-5

Ч

7

фиё.З

фиг.

Фиг. 5

в-в

фиг.7

Фиг. В

фиг. 8

фиг.З

Редактор Н. Швыдкая Заказ 3226/9

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб.. д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

. Ш

Составитель А. Колпаков Техред И. ВересКорректор А. Ильин

Тираж 582Подпнсное

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для кузнечной протяжки | 1982 |

|

SU1042863A1 |

| Способ ковки полых поковок и устройство для его осуществления | 1989 |

|

SU1625574A1 |

| Длинная оправка для волочения труб | 1985 |

|

SU1360841A1 |

| Способ ковки полых поковок | 1988 |

|

SU1625573A1 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1540917A1 |

| Способ изготовления полых конических поковок | 1988 |

|

SU1608006A1 |

| Способ изготовления буртовых валов | 1988 |

|

SU1590185A1 |

| Способ изготовления полой поковки с криволинейной осью | 1985 |

|

SU1382563A1 |

| Способ изготовления полых заготовок | 1987 |

|

SU1470430A1 |

| Способ изготовления полых конических поковок | 1986 |

|

SU1470414A1 |

Изобретение относится к обработке металлов давлением, в частности к инструменту для протяжки на оправке при свободной ковке. Оно позволяет снизить трудоемкость изготовления кузнечной оправки и расширить ее технологические возможности. Для этого упорная втулка, размещенная на стержне оправки, выполнена разрезной с наружным диаметром, зависящим от диаметров стержня, в пределах которых перемещается упорная втулка. На внутреннюю поверхность последней наплавлен слой материала с повыщенным значением коэффициента термического расщирения. При ковке заготовки, размещенной на оправке, упорная втулка работает в пределах упругих деформаций ее материала. Это позволяет повторно использовать упорную втулку. 1 з.п. ф-лы, 10 ил. со ГчЭ О5 ОО 00 со

| Инструмент для кузнечной протяжки | 1982 |

|

SU1042863A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-07-30—Публикация

1985-02-25—Подача