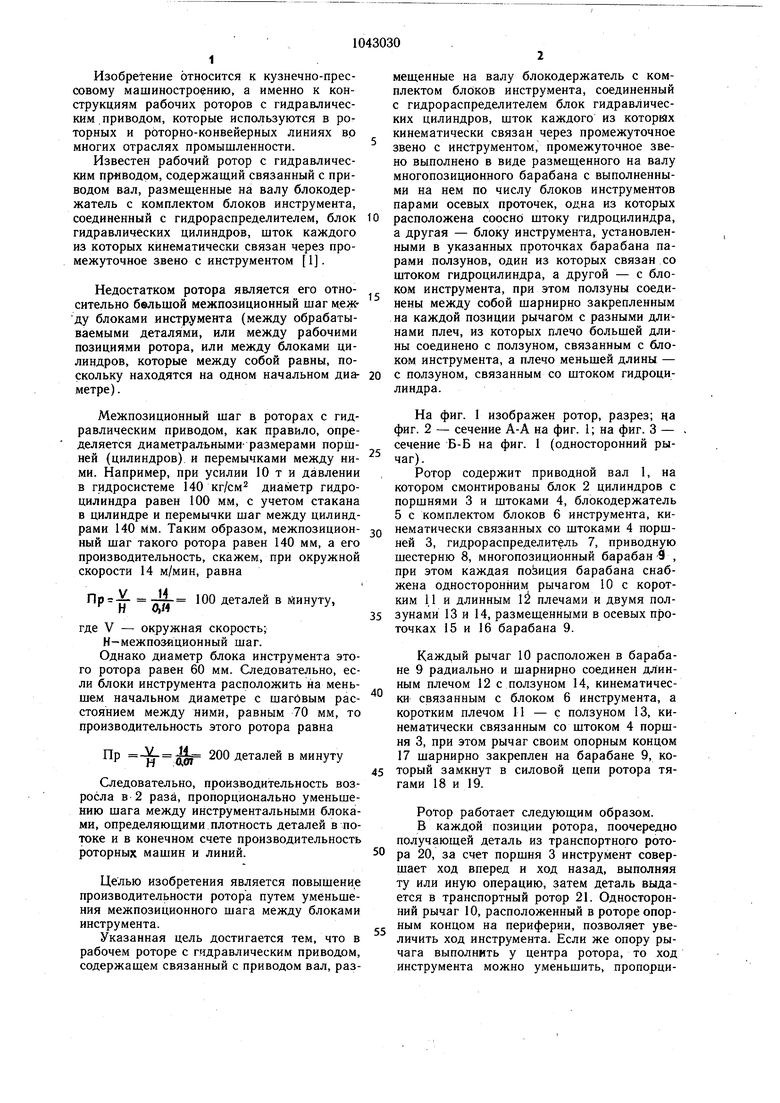

Изобретение относится к кузнечно-прессовому машиностроению, а именно к конструкциям рабочих роторов с гидравлическим приводом, которые используются в роторных и роторно-конвейерных линиях во многих отраслях промышленности. Известен рабочий ротор с гидравлическим приводом, содержащий связанный с приводом вал, размещенные на валу блокодержатель с комплектом блоков инструмента, соединенный с гидрораспределителем, блок гидравлических цилиндров, шток каждого из которых кинематически связан через промежуточное звено с инструментом 1. Недостатком ротора является его относительно бфльщой межпозиционный шаг между блоками инструмента (между обрабатываемыми деталями, или между рабочими позициями ротора, или между блоками цилиндров, которые между собой равны, поскольку находятся на одном начальном диаметре). Межпозиционный шаг в роторах с гидравлическим приводом, как правило, определяется диаметральными- размерами поршней (цилиндров), и перемычками между ними. Например, при усилии 10 т и давлении в гидросистеме 140 кг/см диаметр гидроцилиндра равен 100 мм, с учетом стакана в цилиндре и перемычки шаг между цилиндрами 140 Мм. Таким образом, межпозиционный шаг такого ротора равен 140 мм, а его производительность, скажем, при окружной скорости 14 м/мин, равна Прг- SM 100 деталей в минуту, П ч|И где V - окружная скорость; Н-межпоз«ционный шаг. Однако диаметр блока инструмента этого ротора равен 60 мм. Следовательно, если блоки инструмента расположить на меньшем начальном диаметре с шаговым расстоянием между ними, равным 70 мм, то производительность этого ротора равна Пр -)i- Jlj 200 деталей в минуту Н ДОТ Следовательно, производительность возросла в 2 раза, пропорционально уменьшению шага между инструментальными блоками, определяюшими плотность деталей в потоке и в конечном счете производительность роторных машин и линий. Целью изобретения является повыщение производительности ротора путем уменьшения межпозиционного шага между блоками инструмента. Указанная цель достигается тем, что в рабочем роторе с гидравлическим приводом, содержащем связанный с приводом вал, размещенные на валу блокодержатель с комплектом блоков инструмента, соединенный с гидрораспределителем блок гидравлических цилиндров, шток каждого из которйх кинематически связан через промежуточное звено с инструментом, промежуточное звено выполнено в виде размещенного на валу многопозиционного барабана с выполненными на нем по числу блоков инструментов парами осевых проточек, одна из которых расположена сооснб штоку гидроцилиндра, а другая - блоку инструмента, установленными в указанных проточках барабана парами ползунов, один из которых связан со штоком гидроцилиндра, а другой - с блоком инструмента, при этом ползуны соединены между собой шарнирно закрепленным на каждой позиции рычагом с разными длинами плеч, из которых плечо большей длины соединено с ползуном, связанным с блоком инструмента, а плечо меньшей длины - с ползуном, связанным со штоком гидроцилиндра. На фиг. I изображен ротор, разрез; ча фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1 (односторонний рычаг). Ротор содержит приводной вал 1, на котором смонтированы блок 2 цилиндров с поршнями 3 и штоками 4, блокодержатель 5 с комплектом блоков 6 инструмента, кинематически связанных со штоками 4 поршней 3, гидрораспределитель 7, приводную шестерню 8, многопозиционный барабан-9 , при этом каждая по1зиция барабана снабжена односторонним рычагом 10 с коротким 11 и длинным IU плечами и двумя ползунами 13 и 14, размещенными в осевых проточках 15 и 16 барабана 9. Каждый рычаг 10 расположен в барабане 9 радиально и шарнирно соединен длинным плечом 12 с ползуном 14, кинематически связанным с блоком 6 инструмента, а коротким плечом 11 - с ползуном 13, кинематически связанным со штоком 4 поршня 3, при этом рычаг своим опорным концом 17 шарнирно закреплен на барабане 9, который замкнут в силовой цепи ротора тягами 18 и 19. Ротор работает следующим образом. В каждой позиции ротора, поочередно получающей деталь из транспортного ротора 20, за счет поршня 3 инструмент совершает ход вперед и ход назад, выполняя ту или иную операцию, затем деталь выдается в транспортный ротор 21. Односторонний рычаг 10, расположенный в роторе опорным концом на периферии, позволяет увеличить ход инструмента. Если же опору рычага выполнить у центра ротора, то ход инструмента можно уменьшить, пропорциовально увеличив усилие. В любом случае шаг между изделиями в транспортном потоке уменьшится пропорционально соотношению плеч рычага 10, а производительность соответственно увеличится.

По сравнению с известным техническим решением предлагаемый рабочий ротор .позволяет повысить производительность; а следовательно, снизить себестоимость выпускаемой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий ротор автоматических роторных линий | 1985 |

|

SU1320078A1 |

| Технологический ротор роторных машин | 1985 |

|

SU1326448A1 |

| Рабочий ротор роторной машины | 1984 |

|

SU1177176A1 |

| РОТОРНАЯ МАШИНА | 1968 |

|

SU212731A1 |

| Рабочий ротор роторной машины | 1988 |

|

SU1507589A1 |

| Роторная машина для штамповочных операций | 1990 |

|

SU1745523A1 |

| РОТОРНО-КОНВЕЙЕРНАЯ ЛИНИЯ | 1992 |

|

RU2036771C1 |

| Рабочий ротор | 1981 |

|

SU963878A1 |

| Многопозиционный пресс | 1985 |

|

SU1595333A3 |

| Устройство для автоматической смены блоков инструмента в технологическом роторе роторной машины | 1982 |

|

SU1147507A1 |

РАБОЧИЙ РОТОР С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ, содержащий связанный с приводом вал, размещенные на валу блокодержатель с комплектом блоков инструмента, соединенный с гйдрораспределителем блок гидравлических цилиндров, шток каждого из которых кинематически связан через промежуточное звено с инутрументом, отличающийся тем, что, с целью повышения производительности путем уменьшения мнот гопозиционного шага между инстру. ментов, промежуточное звено выполнено в виде размещенного на валу многопозиционного барабана с выполненными на нем по числу блоков инструментов парами осевых проточек, одна из которых расположена соосно штоку гидроцилиндра, а другая - блоку инструмента, установленными в указанных проточках барабана парами ползунов, один из которых связан со штоком гидроцилиндра, а другой - с блоком инструмента, при этом ползуны соединены между собой щарнирно закрепленным на каждой позиции рычагом с разными длинами плеч, из которых плечо большей длины соединено с ползуном, связанным с блоком инструмента, а плечо меньшей длины - с ползуном, связанным со штоком гндроцилинд

Риг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Н | |||

| Комплексная автоматизация производства на базе роторных машин | |||

| М., «Машиностроение, 1972, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1983-09-23—Публикация

1982-05-21—Подача