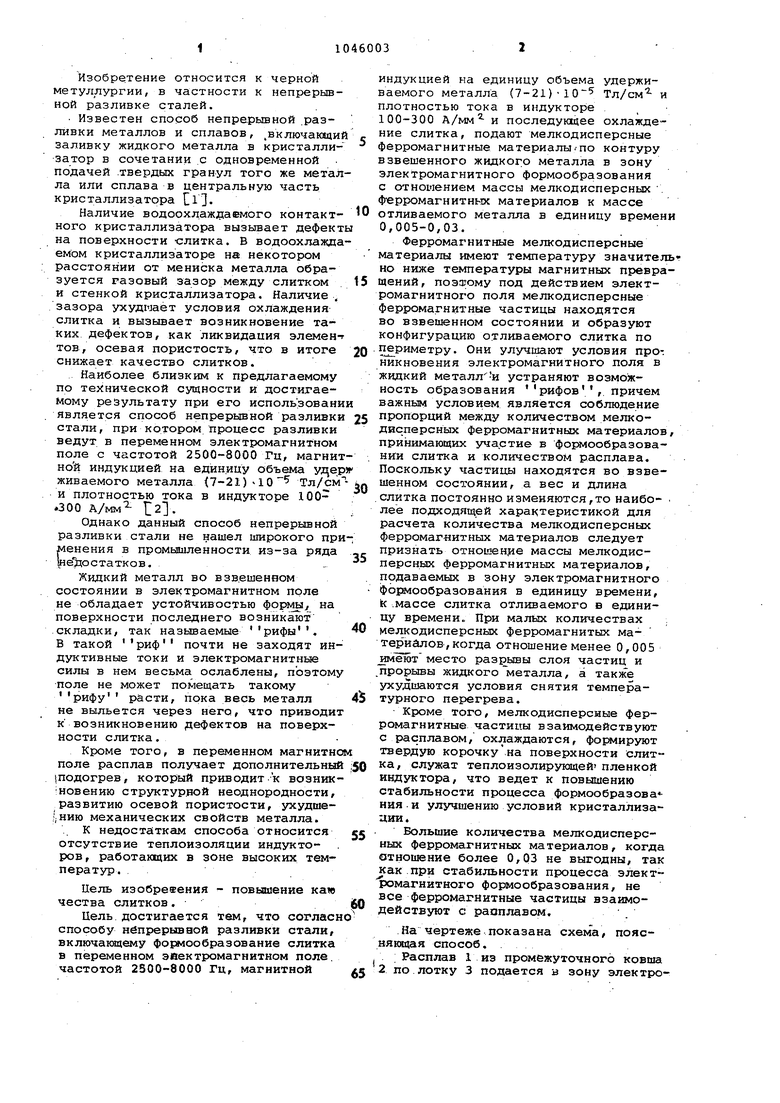

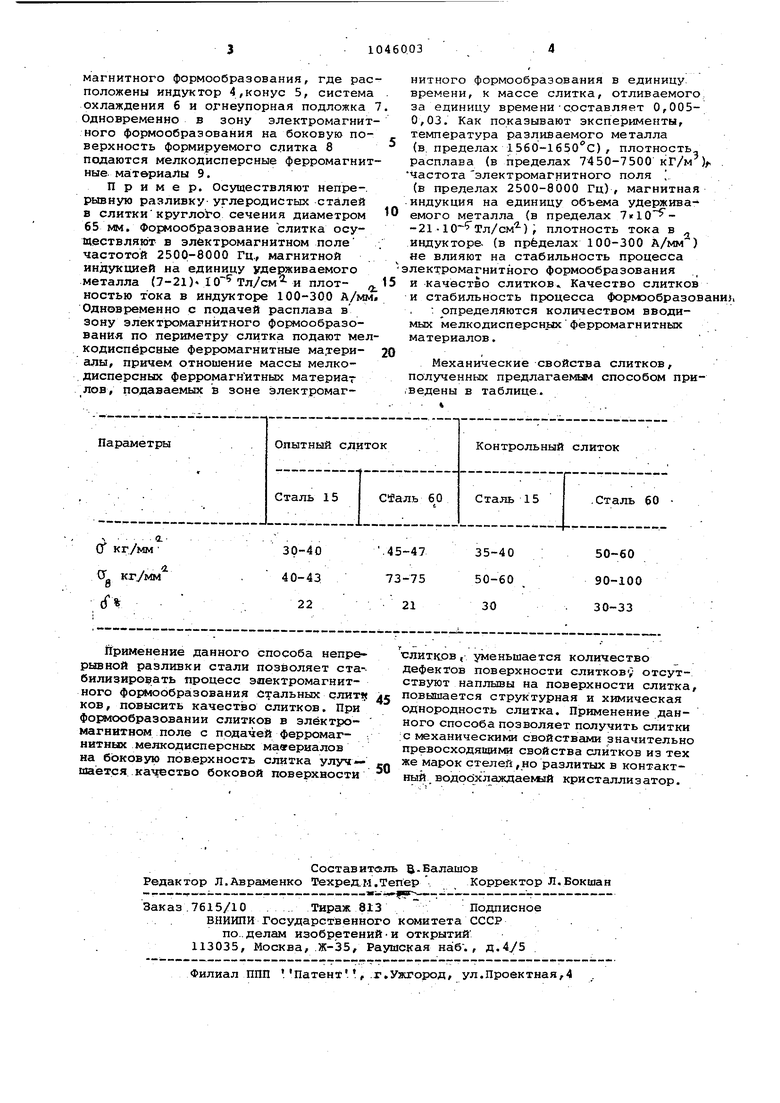

Изобретение относится к черной метуллургии, в частности к непрерывной разливке сталей. Известен способ непрерьтной .разливки металлов и сплавов, ,включающий заливку жидкого металла в кристаллызатор в сочетании с одновременной подачей .твердых гранул того же метал ла или сплава в центральную часть кристаллизатора EllНаличие водоохлаждаемого контактного кристаллизатора вызывает дефект на поверхности -слитка. В водоохлажда емом кристаллизаторе на некотором расстоянии от мениска металла образуется разовый зазор между слитком и стенкой кристаллизатора. Наличие зазора ухудмаёт условия охлаждения слитка и вызывает возникновение таких дефектов, как ликвидация элементов, осевая пористость, что в итоге снижает качество слитков. Наиболее близким к предлагаемому по технической сущности и достигаемому результату при его использовани является способ непрерьшной разливки стали, при котором процесс разливки ведут в переменном электромагнитном поле с частотой 2500-8000 Гц, магнит ной индукцией на единицу объема живаемого металла 7-21) Тл/см и плотностью тока в индукторе 100.300 А/мм . Однако данный способ непрерывной разливки стали не нашел широкого пр менения в промышленности из-за ряда меЗцостатков. Жидкий металл во взвешенном состоянии в электромагнитном поле не обладает устойчивостью формыу на поверхности последнего возникают складки, так называемые рифы. В такой риф почти не заходят индуктивные токи и электромагнитные силы в нем весьма ослаблены, поэтому поле не может помещать такому рифу расти, пока весь металл не выльется через него, что приводит к возникновению дефектов на поверхности слитка. Кроме того, в переменном магнитно поле расплав получает дополнительный (Подогрев, который приводит к возник новению структуррой неоднородности, развитию осевой пористости, укудше/;Нию механических свойств металла. К недоста1ткам способа относится отсутствие теплоизоляции индукторов, работающих в зоне высоких температур. Цель изобретения - повышение ка чества слитков . Цель, достигается тем, что соглас способу нбпрерываой разливки стали, включакяцему формообразование слитка в переменном эйектромагнитном поле, частотой 2500-8000 Гц, магнитной индукцией на единицу объема удержиаемого металла (7-21)-10 Тл/см и лотностью тока в индукторе 100-300 А/мм и последукадее охлаждение слитка, подают мелкодисперсные ерромагнитные материалыпо контуру взвешенного жидкого металла в зону электромагнитного формообразования с отношением массы мелкодисперсных . ферромагнитных материалов к массе отливаемого металла в единицу времени 0,005-0,03. Ферромагнитные мелкодисперсные материалы имеют температуру значительт но ниже температуры магнитных превращений, поэтому под действием электромагнитного поля мелкодисперсные ферромагнитные частицы находятся во взвешенном состоянии и образуют конфигурацию отливаемого слитка по периметру. Они улучшают условия про-: никновения электромагнитного поля в жидкий металл и устраняют возможность образования рифов,, причем важным условием является соблюдение пропорций между количеством мелкодисперсных ферромагнитных материалов/ принимающих участие в формообразовании слитка и количеством расплава. Поскольку частицы находятся во взвешенном состоянии, а вес и длина слитка постоянно изменяются,то наибо- . лее подходящей характеристикой для расчета количества мелкодисперсных ферромагнитных материалов следует признать отношен 1е массы мелкодисперсных ферромагнитных материалов, подаваемых в зону электромагнитного формообразования в единицу времени, k .массе слитка отливаемого в единицу времени., При малых количествах . мелкодисперсных ферромагнитых материалов, когда отношение менее 0,005 jnviewT место разрывы слоя частиц и .прорывы жидкого металла, а также ухудшаются условия снятия температурного перегрева. Кроме того, мелкодисперсные ферромагнитные частицы взаимодействуют с расплавом, охлаждаются, формируют твердую корочкуна поверхности слитка, служат теплоизолирующей пленкой индуктора, что ведет к повышению стабильности процесса формообразова« ния-и улучшению условий кристаллизации. Большие количества мелкодисперсных ферромагнитных материалов, когда отношение более 0,03 не выгодны, так jcaK при стабильности процесса электромагнитного формообразования, не все ферромагнитные частицы взаимодействуют с расплавом. На чертеже показана схема, поясняющая способ. Расплав 1 из промежуточного ковша 2 по лотку 3 подается в зону электромагнитного формообразования, где рас положены индуктор 4,конус 5, система охлаждения б и огнеупорная подложка Одновременно в зону электромагнит ного формообразования на боковую поверхность формируемого слитка 8 подаются мелкодисперсные ферромагни ные ма:твриаЛы 9. П р и м е р. Осуществляют непре-. рывную разливку- углеродистых сталей в слиткикруглого сечения диаметром 65 мм. Формообразование слитка осуществляют в электромагнитном поле частотой 2500-8000 Гц., магнитной индукцией на единицу удерживаемого металла (7-21)«10 Тл/см и плотностью тока в индукторе 100-300 А/мм Одновременно с подачей расплава в зону электромагнитного формообразования по периметру слитка подают мел кодисперсные ферромагнитные ма,териалы, причем отношение массы мелко, дисперсных ферромагнитных материат лов, подаваемых в зоне электромагнитного формообразования в единицу, времени, к массе слитка, отливаемого за единицу времени-составляет 0,0050,03. Как показывают эксперименты, температура разливаемого металла (в. пределах 15бО-1б50с) , плотность расплава (в пределах 7450-7500 кГ/м ) . частота электромагнитного поля ,. (в пределах 2500-8000 Гц), магнитная индукция на единицу объема удерживаемого металла (в пределах Ю Тл/см) j плотность тока в индукторе, (в пределах 100-300 А/мм) не влияют на стабильность процесса лектромагнитного формообразования и качество слитков Качество слитков и стабильность Процесса формообразование. : определяются количеством вводимых мелкодисперсныхферромагнитных материалов. Механические свойства слитков, полученных предлагаемь способом приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной или полунепрерывной разливки стали | 1972 |

|

SU502702A1 |

| СПОСОБ ДЛЯ НЕПРЕРЫВНОЙ И ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2457064C1 |

| Способ разливки металла в электромагнитный кристаллизатор | 1983 |

|

SU1375403A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РЕЖИМА ЭЛЕКТРОМАГНИТНОГО ПЕРЕМЕШИВАНИЯ ЖИДКОЙ ФАЗЫ СЛИТКА В МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ СЛЯБОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2464123C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ КРИСТАЛЛИЗАЦИИ И СЕГРЕГАЦИИ В СЛИТКАХ | 1993 |

|

RU2095493C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ И ЛИТЬЯ СПЛАВОВ ЦВЕТНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230823C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1995 |

|

RU2089344C1 |

| СПОСОБ ВЕРТИКАЛЬНОГО НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ, ИСПОЛЬЗУЮЩИЙ ЭЛЕКТРОМАГНИТНЫЕ ПОЛЯ, И ЛИТЕЙНАЯ УСТАНОВКА ДЛЯ ЕГО ПРИМЕНЕНИЯ | 2000 |

|

RU2247003C2 |

| Способ непрерывного электромагнитного литья слитков | 1983 |

|

SU1416050A3 |

| Устройство для полунепрерывной разливки металлов | 1973 |

|

SU455794A1 |

СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ, включающий фо 1ообразование слитка в переменном, электромагнитном поле частотой 2500-8000 Гц, магнитной индукцией на единицу объема удерживаемого металла

Применение данного способа непрерывной разливки стали позволяет ста-, билизировать процесс электромагнитного формообразования стальньох слит ков, повысить качество слитков. При формообразовании слитков в электромагнитном поле с подачей ферромагнитных мелкодисперсных маагериалов на боковую поверхность слитка улучшается качество боковой поверхности

слитков,- уменьшается количество Дефектов поверхности слиткову отсутствуют наплывы на поверхности слитка, повышается структурная и химическая однородность слитка. Применение .данного способа позволяет получить слитки .с механическими свойствами значительно превосходящими свойства слитков из тех же марок стелей ,но разлитых в контактньтй. водоохлаждаемый кри ст алли з атор.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 1971 |

|

SU416149A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ непрерывной или полунепрерывной разливки стали | 1972 |

|

SU502702A1 |

| Способ изготовления замочных ключей с отверстием для замочного шпенька из одной болванки с помощью штамповки и протяжки | 1922 |

|

SU221A1 |

Авторы

Даты

1983-10-07—Публикация

1982-03-12—Подача