00

ел

4

о со

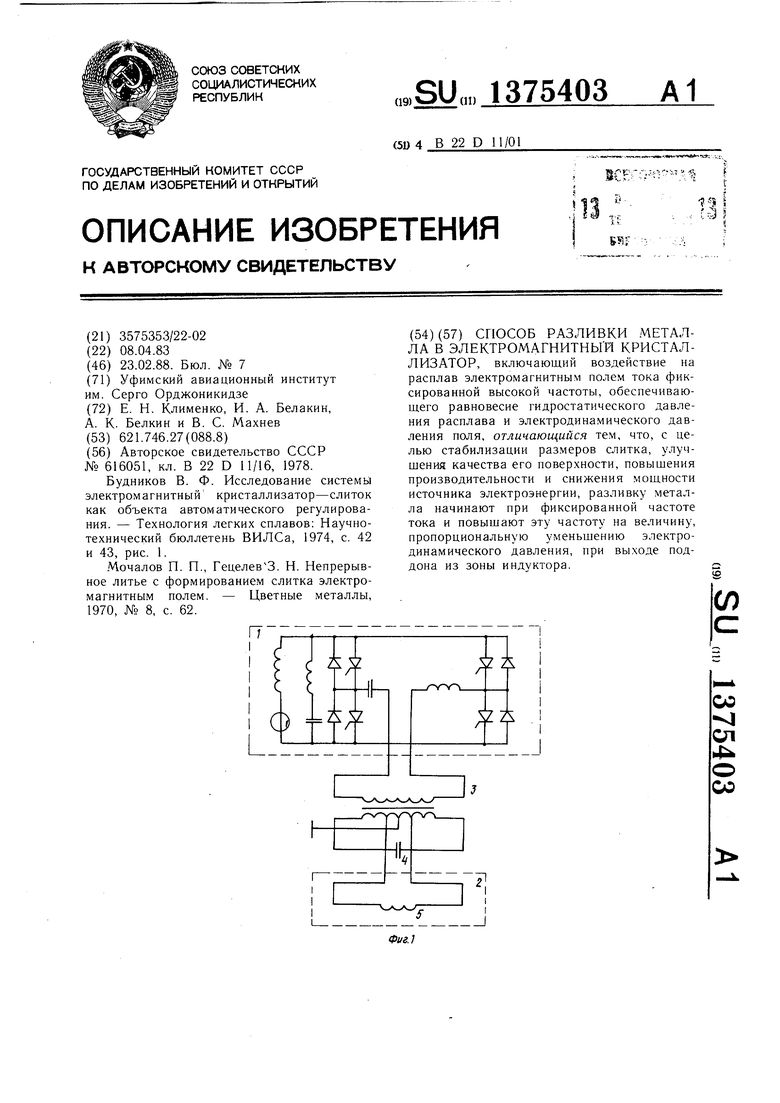

Изобретение относится к металлургии, а именно к непрерывной разливке стали.

Известен способ разливки металла в электромагнитный -кристаллизатор, включающий воздействие на слиток электромагнитного поля, при этом электромагнитное поле высокой и низкой частоты создают расстройкой и последующей подстройкой нагрузочного контура электромагнитного кристаллизатора путем изменения частоты электрических колебаний источника, питающего электромагнитный кристаллизатор, причем это изменение производят периодически с низкой частоты 1.

Недостатками данного способа разливки являются пониженная производительность труда, повыщенная мощность источника, питающего электромагнитный кристаллизатор, ухудшенная стабилизация размеров слитка, а также сложность обусловленные нерациональным выбором рабочей частоты.

Известен также способ разливки металла в электромагнитный кристаллизатор, включающий воздействие на расплав электромагнитного поля тока фиксированной высокой частоты, используя при этом в качестве регулирующего параметра выходное напряжение источника, питающего электромагнитный кристаллизатор 2.

Недостатками этого способа являются пониженная производительность труда, повышенная мощность источника, питающего электромагнитный кристаллизатор, а также сложность.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ разливки металла в электромагнитный кристаллизатор, включающий воздействие на расплав электромагнитного поля тока фиксированной высокой частоты, обеспечивающего равновесие гидростатического давления расплава и электродинамического давления поля 3.

К недостаткам известного способа разливки металла относят следующее.

При проектировании и особенно при эксплуатации установок разливки металла в электромагнитный кристаллизатор не так важно знать точную величину электрических или энергетических характеристик, как необходимо предвидеть относительные их изменения за период выполнения технологического цикла.

Эти изменения в большинстве случаев обуславливаются зависимостью удельного электрического сопротивления- от температуры разливаемых металлов.

Цель изобретения - стабилизация размеров слитка, улучшение качества его поверхности, повышение производительности и снижение мощности источника электроэнергии, питающего электромагнитный кристаллизатор.

5

Для достижения поставленной цели согласно способу разливки металла в электромагнитный кристаллизатор, включающему воздействие на расплав электромагнитным

полем тока фиксированной высокой частоты, обеспечивающего равновесие гидростатического давления расплава и электродинамического давления поля, разливку начинают при фиксированной частоте тока

и повышают эту частоту на величину, про- порциональную уменьшению ,электродинамического давления, при выходе поддона из зоны индуктора.

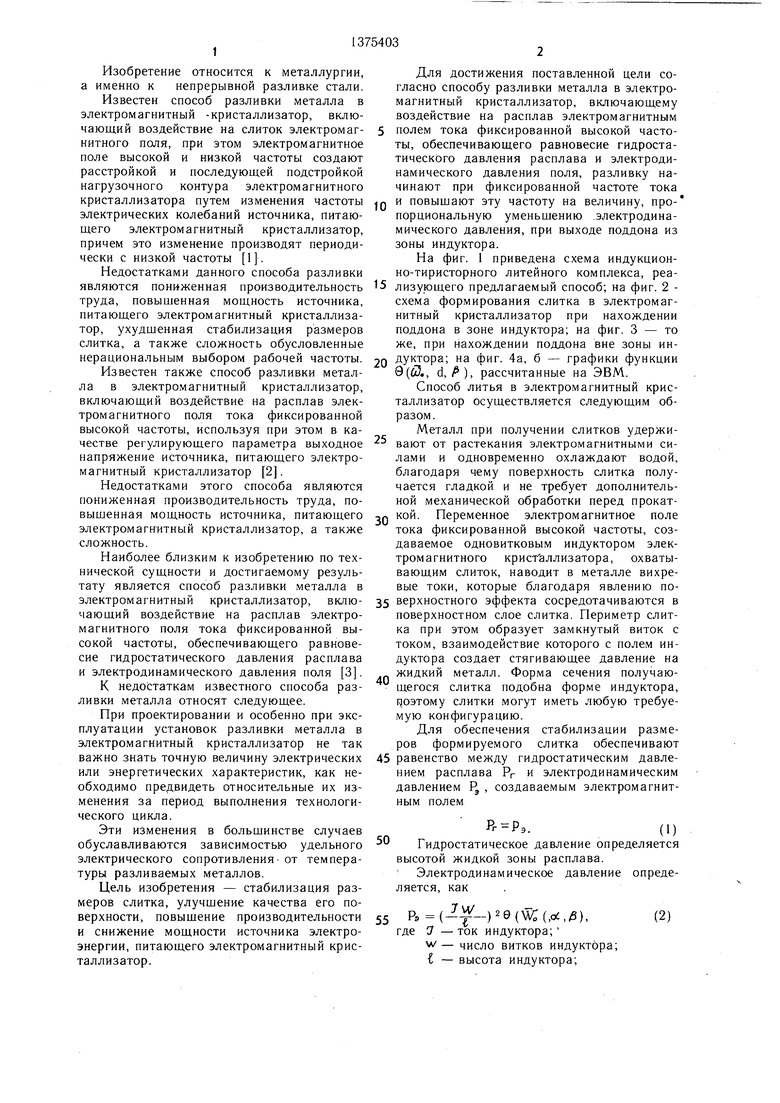

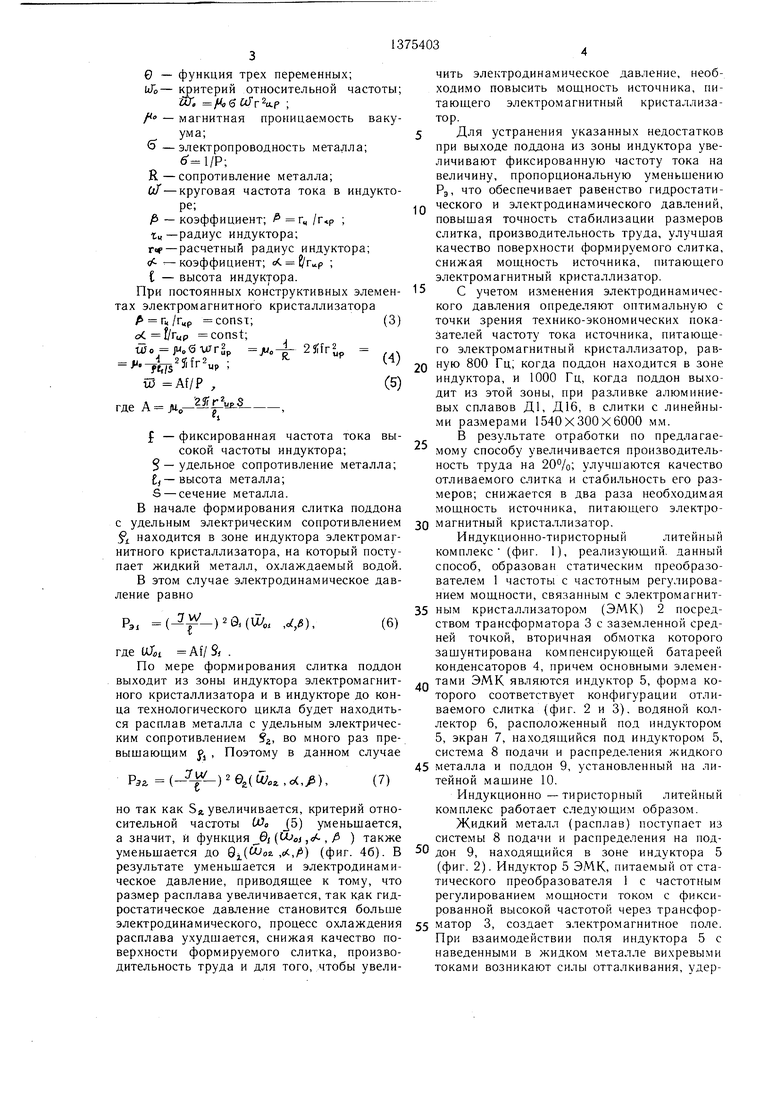

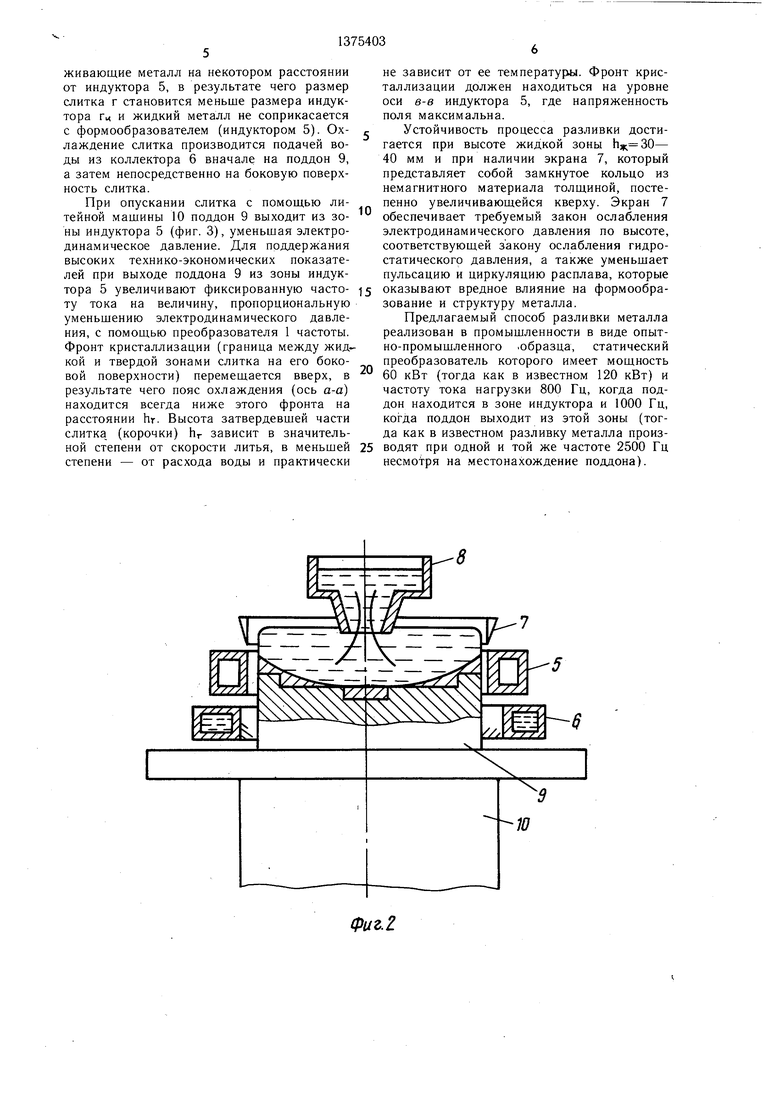

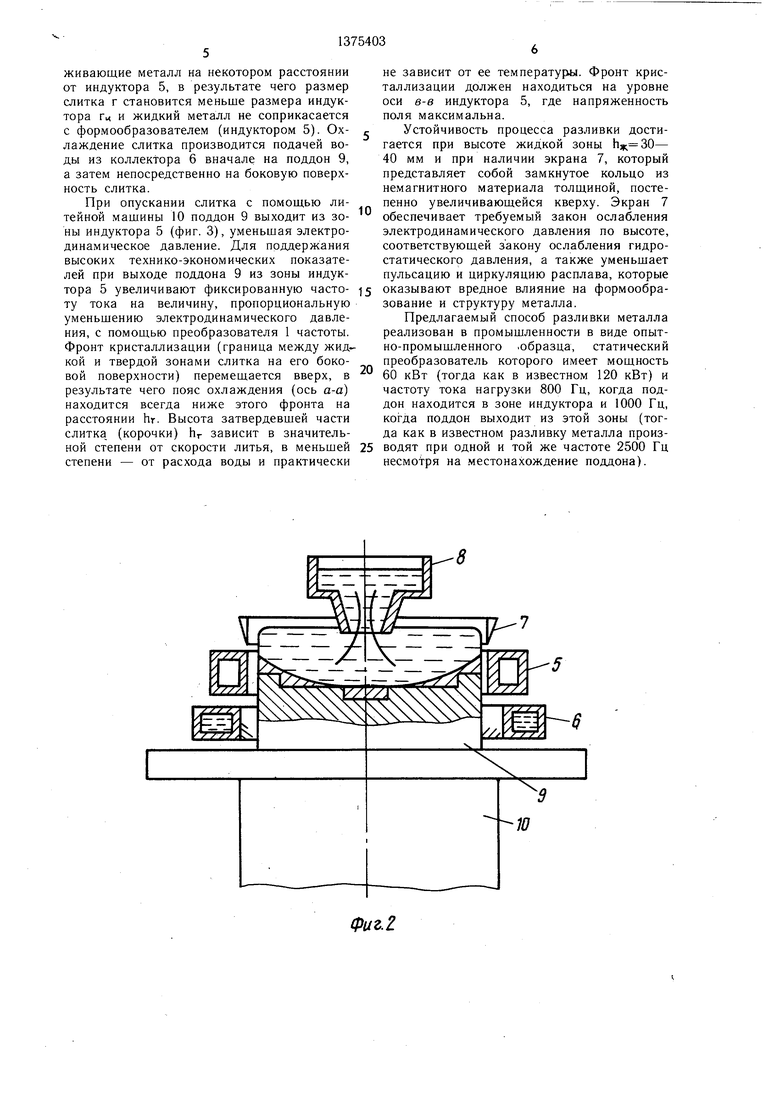

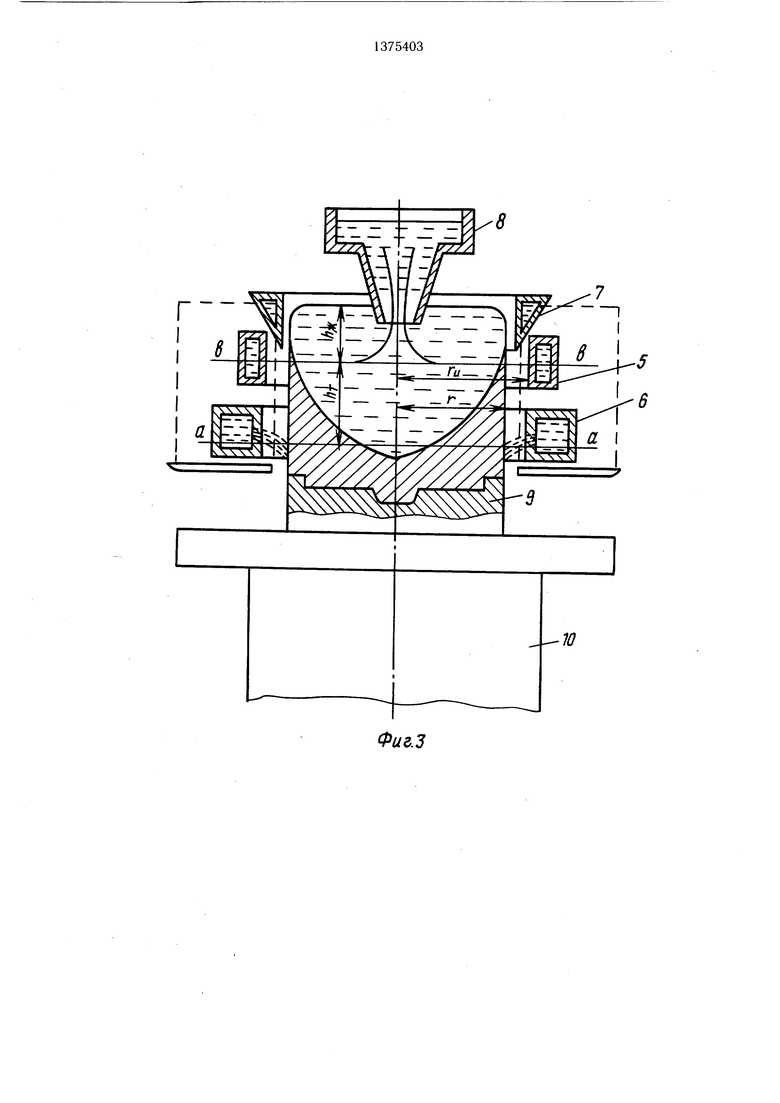

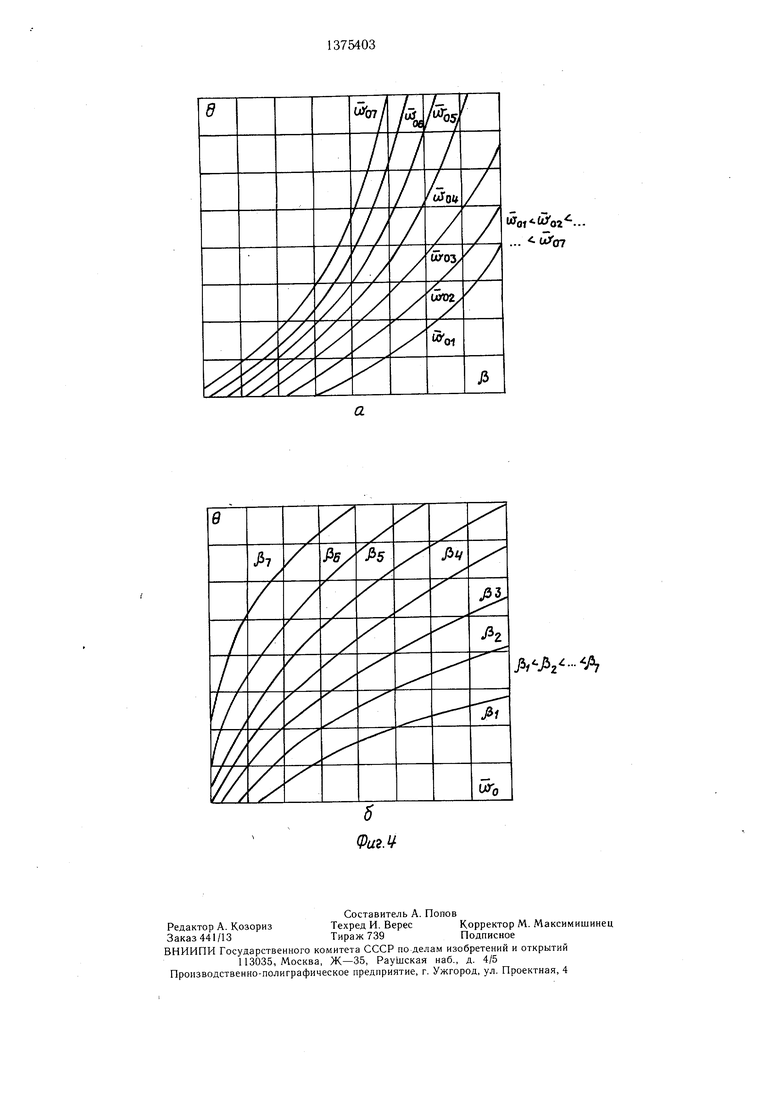

На фиг. 1 приведена схема индукцион- но-тиристорного литейного комплекса, реа5 лизующего предлагаемый способ; на фиг. 2 - схема формирования слитка в электромагнитный кристаллизатор при нахождении поддона в зоне индуктора; на фиг. 3 - то же, при нахождении поддона вне зоны ин0 дуктора; на фиг. 4а, б - графики функции Q(C3., и, ft), рассчитанные на ЭВМ.

Способ литья в электромагнитный кристаллизатор осуществляется следующим образом.

Металл при получении слитков удерживают от растекания электромагнитными силами и одновременно охлаждают водой, благодаря чему поверхность слитка получается гладкой и не требует дополнительной механической обработки перед прокат« кой. Переменное электромагнитное поле тока фиксированной высокой частоты, создаваемое одновитковым индуктором электромагнитного крист аллизатора, охватывающим слиток, наводит в металле вихревые токи, которые благодаря явлению по5 верхностного эффекта сосредотачиваются в поверхностном слое слитка. Периметр слитка при этом образует замкнутый виток с током, взаимодействие которого с полем индуктора создает стягивающее давление на жидкий металл. Форма сечения получающегося слитка подобна форме индуктора, цоэтому слитки могут иметь любую требуемую конфигурацию.

Для обеспечения стабилизации размеров формируемого слитка обеспечивают

5 равенство между гидростатическим давлением расплава РГ и электродинамическим давлением F , создаваемым электромагнитным полем

.(1)

0 Гидростатическое давление определяется высотой жидкой зоны расплава.

Электродинамическое давление определяется, как

0

55 Pa()29(UC(,,-3), где 3 -ток индуктора;

число витков индуктора; t - высота индуктора;

0 - функция трех переменных;

иГо- критерий относительной частоты;

ИХ уи;,баГг2а.р ;

/ - магнитная проницаемость вакуума;б -электропроводность металла;

R-сопротивление металла; и/ - круговая частота тока в индукторе;

/5 - коэффициент; Гц ; t«-радиус индуктора; гч - расчетный радиус индуктора; 0 -коэффициент; ; - высота индуктора.

При постоянных конструктивных элемен- 15 ах электромагнитного кристаллизатора А Гч/Гцр соп5т;(3)

о(, 1Угцр const;

,6Шг2р ji,. 2№2„р

u.-l-atf, fr2.. .

b-fVs f - «p Ш Af/P ,

(4) (5)

5

.|Q

20

где А ju,

f - фиксированная частота тока высокой частоты индуктора; S - удельное сопротивление металла; tj-высота металла; S - сечение металла. В начале формирования слитка поддона

ы;

кутон- 15 (3)

4) (5)

ыа;на

чить электродинамическое давление, необходимо повысить мощность источника, питающего электромагнитный кристаллизатор.

5 Для устранения указанных недостатков при выходе ноддона из зоны индуктора увеличивают фиксированную частоту тока на величину, пропорциональную уменьщению РЗ, что обеспечивает равенство гидростати.|Q ческого и электродинамического давлений, повыщая точность стабилизации размеров слитка, производительность труда, улучшая качество поверхности формируемого слитка, снижая мощность источника, питающего электромагнитный кристаллизатор.

С учетом изменения электродинамического давления определяют оптимальную с точки зрения технико-экономических показателей частоту тока источника, питающего электромагнитный кристаллизатор, рав20 ную 800 Гц; когда поддон находится в зоне индуктора, и 1000 Гц, когда поддон выходит из этой зоны, при разливке алюминиевых сплавов Д1, Д16, в слитки с линейными размерами 1540x300x6000 мм.

В результате отработки по предлагае мому способу увеличивается производительность труда на 20%; улучшаются качество отливаемого слитка и стабильность его размеров; снижается в два раза необходимая мощность источника, питающего электро

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления разливкой металла и устройство для его осуществления | 1985 |

|

SU1243892A1 |

| Способ непрерывного литья слитка и плавильно-литейная установка для его осуществления | 2020 |

|

RU2745520C1 |

| Способ управления непрерывной разливкой металла | 1987 |

|

SU1447553A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА В ЭЛЕКТРОМАГНИТНОМ КРИСТАЛЛИЗАТОРЕ | 2003 |

|

RU2263003C2 |

| СПОСОБ И УСТРОЙСТВО ДИСКОВОГО ДОННОГО СЛИВА СИСТЕМЫ ВОЛКОВА | 2004 |

|

RU2338622C2 |

| СПОСОБ ДЛЯ НЕПРЕРЫВНОЙ И ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2457064C1 |

| Установка для непрерывного литья слитка | 2024 |

|

RU2822902C1 |

| СПОСОБ ЭЛЕКТРОМАГНИТНОГО ПЕРЕМЕШИВАНИЯ ЖИДКОЙ СЕРДЦЕВИНЫ СЛИТКА В КРИСТАЛЛИЗАТОРЕ ПРИ НЕПРЕРЫВНОМ ЛИТЬЕ | 2017 |

|

RU2656904C1 |

| Установка для непрерывного литья заготовок из цветных металлов и сплавов | 1982 |

|

SU1047583A1 |

| Установка непрерывного или полу-НЕпРЕРыВНОгО лиТья СлиТКОВ B элЕКТРО-МАгНиТНОМ КРиСТАллизАТОРЕ | 1978 |

|

SU806238A1 |

с удельным электрическим сопротивлением зо магнитный кристаллизатор.

§ находится в зоне индуктора электромагнитного кристаллизатора, на который поступает жидкий металл, охлаждаемый водой. В этом случае электродинамическое давление равно

Индукционно-тирнсторны

комплекс (фиг. 1), реали способ, образован статиче вателем 1 частоты с частот нием мощности, связанным 35 ным кристаллизатором (Э ством трансформатора 3 с з ней точкой, вторичная об защунтирована компенсиру конденсаторов 4, причем ос

()2а(Шо.

Х,),

где aX.i Af/Si

По мере формирования слитка поддон

комплекс (фиг. 1), реализующий, данный способ, образован статическим преобразователем 1 частоты с частотным регулированием мощности, связанным с электромагнит- 35 ным кристаллизатором (ЭМК) 2 посредством трансформатора 3 с заземленной средней точкой, вторичная обмотка которого защунтирована компенсирующей батареей конденсаторов 4, причем основными элеменвыходит из зоны индуктора электромагнит- .„ тами ЭМК являются индуктор 5, форма коного кристаллизатора и в индукторе до конца технологического цикла будет находиться расплав металла с удельным электрическим сопротивлением S, во много раз пре- выщающим , Поэтому в данном случае

торого соответствует конфигурации отливаемого слитка (фиг. 2 и 3). водяной коллектор 6, расположенный под индуктором 5, экран 7, на.ходящийся под индуктором 5, система 8 подачи и распределения жидкого

45 металла и поддон 9, установленный на литейной мащине 10.

JlV

p5a ()e(u;«;,,a(,/).

но так как S увеличивается, критерий относительной частоты Wa J5) уменьшается, а значит, и функция 0j (tX oj ,7.,/9 ) также уменьшается до Q((oi. ,i,f) (фиг. 46). В результате уменьщается и электродинамическое давление, приводящее к тому, что размер расплава увеличивается, так как гидростатическое давление становится больше

Индукционно -- тнристорный литейный комплекс работает следующим образом.

Жидкий металл (расплав) поступает из системы 8 подачи и распределения на нод50 дон 9, находящийся в зоне индуктора 5 (фиг. 2). Индуктор 5 ЭМК, питаемый от статического преобразователя 1 с частотным регулированием мощности током с фиксированной высокой частотой через трансфорэлектродинамического, процесс охлаждения 55 мзтор 3, создает электромагнитное поле.

расплава у.худшается, снижая качество поверхности формируемого слитка, производительность труда и для того, чтобы увелизо магнитный кристаллизатор.

Индукционно-тирнсторныйлитейный

комплекс (фиг. 1), реализующий, данный способ, образован статическим преобразователем 1 частоты с частотным регулированием мощности, связанным с электромагнит- 35 ным кристаллизатором (ЭМК) 2 посредством трансформатора 3 с заземленной средней точкой, вторичная обмотка которого защунтирована компенсирующей батареей конденсаторов 4, причем основными элемен

торого соответствует конфигурации отливаемого слитка (фиг. 2 и 3). водяной коллектор 6, расположенный под индуктором 5, экран 7, на.ходящийся под индуктором 5, система 8 подачи и распределения жидкого

45 металла и поддон 9, установленный на литейной мащине 10.

Индукционно -- тнристорный литейный комплекс работает следующим образом.

Жидкий металл (расплав) поступает из системы 8 подачи и распределения на нод50 дон 9, находящийся в зоне индуктора 5 (фиг. 2). Индуктор 5 ЭМК, питаемый от статического преобразователя 1 с частотным регулированием мощности током с фиксированной высокой частотой через трансфорПри взаимодействии поля индуктора 5 с наведенными в жидком металле вихревыми токами возникают силы отталкивания, удерживающие металл на некотором расстоянии от индуктора 5, в результате чего размер слитка г становится меньше размера индуктора Гц и жидкий металл не соприкасается с формообразователем (индуктором 5). Охлаждение слитка производится подачей воды из коллектора 6 вначале на поддон 9, а затем непосредственно на боковую поверхность слитка.

При опускании слитка с помощью лине зависит от ее температуры. Фронт кристаллизации должен находиться на уровне оси в-в индуктора 5, где напряженность поля максимальна.

Устойчивость процесса разливки достигается при высоте жидкой зоны hjj. 30- 40 мм и при наличии экрана 7, который представляет собой замкнутое кольцо из немагнитного материала толщиной, постепенно увеличивающейся кверху. Экран 7

тейной машины 10 поддон 9 выходит из зо- обеспечивает требуемый закон ослабления ны индуктора 5 (фиг. 3), уменьшая электро- электродинамического давления по высоте, динамическое давление. Для поддержания высоких технико-экономических показатесоответствующей закону ослабления гидростатического давления, а также уменьшает пульсацию и циркуляцию расплава, которые тора 5 увеличивают фиксированную часто- 15 оказывают вредное влияние на формообра- ту тока на величину, пропорциональную зование и структуру металла.

лей при выходе поддона 9 из зоны индукуменьшению электродинамического давления, с помощью преобразователя 1 частоты. Фронт кристаллизации (граница между жидкой и твердой зонами слитка на его боковой поверхности) перемещается вверх, в результате чего пояс охлаждения (ось а-а) находится всегда ниже этого фронта на расстоянии hr. Высота затвердевшей части слитка, (корочки) hr зависит в значитель20

Предлагаемый способ разливки металла реализован в промышленности в виде опытно-промышленного .образца, статический преобразователь которого имеет мощность 60 кВт (тогда как в известном 120 кВт) и частоту тока нагрузки 800 Гц, когда поддон находится в зоне индуктора и 1000 Гц, когда поддон выходит из этой зоны (тогда как в известном разливку металла произной степени от скорости литья, в меньшей 25 водят при одной и той же частоте 2500 Гц степени - от расхода воды и практически несмотря на местонахождение поддона).

не зависит от ее температуры. Фронт кристаллизации должен находиться на уровне оси в-в индуктора 5, где напряженность поля максимальна.

Устойчивость процесса разливки достигается при высоте жидкой зоны hjj. 30- 40 мм и при наличии экрана 7, который представляет собой замкнутое кольцо из немагнитного материала толщиной, постепенно увеличивающейся кверху. Экран 7

обеспечивает требуемый закон ослабления электродинамического давления по высоте,

соответствующей закону ослабления гидростатического давления, а также уменьшает пульсацию и циркуляцию расплава, которые 5 оказывают вредное влияние на формообра- зование и структуру металла.

0

Предлагаемый способ разливки металла реализован в промышленности в виде опытно-промышленного .образца, статический преобразователь которого имеет мощность 60 кВт (тогда как в известном 120 кВт) и частоту тока нагрузки 800 Гц, когда поддон находится в зоне индуктора и 1000 Гц, когда поддон выходит из этой зоны (тогда как в известном разливку металла произФиг.г

Фиг.З

д

AJAg;

/

zz

/

Ы О

/ f /

ILL/

/

uro3/

(JOfOZ

«у,

01

J

| Способ разливки металла в электромагнитном поле | 1973 |

|

SU616051A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Будников В | |||

| Ф | |||

| Исследование системы электромагнитный кристаллизатор-слиток как объекта автоматического регулирования | |||

| - Технология легких сплавов: Научно- технический бюллетень ВИЛСа, 1974, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мочалов П | |||

| П., Гецелев З | |||

| Н | |||

| Непрерывное литье с формированием слитка электромагнитным полем | |||

| - Цветные металлы, 1970, № 8, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1988-02-23—Публикация

1983-04-08—Подача