Изобретение относится к металлур гическому оборудованиюр в частности к установкам для термообработки днелерсных материаловf и может быть использовано для проведения процессов восстановления, окисления, термообработки порошков в псевдоожиженном состоянии.

Известна установка для термэобработки дисперсных материалов, содержащая печь .с вибрирукяцей трубой, загрузочный и приемный бункеры С1 ... Недостатками данной установки являются .низкая производительность, и качество получаемого материала, что Ьбусловлено пода.чей реакционног газа только с торца вибрирующей трубы.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является установка дл термообработки дисперсных материалов, содержащая трубчатый реактор, питатель и сборник порошка, нагреватель, трубу для подачи газа с соплами , расположенную внутри реактора вдоль него, и виброплощадку Сз.

Недостатками этой установки являются низкое качество получае1 юго материала и невысокая производительность процесса. Так как нагреватель расположен снаружи реактора, он не позволяет равномерно прогреть дисперсный материал, что снижает его качество и повышает Bpei-ля обра ботки.

Цель изобретения - повышение качества получаемого материала и производительности процесса.

Поставленная цель достигается тем, что в установке для термообработки дисперсных материалов, содердащей трубчатый реактор, питатель и сборник порошка, нагреватель, трубу для подачи газа с соплами, расположенную внутри реактора вдоль него, и виброплощадку, нагреватель установлен с возможностью перемещения внутри реактора с эксцентриситетом, мм г

1-к|.

е

рде К - степень заполнения реактора,

доли единицы;

Д - размер сечения реактора . по высоте, мм.

Нагреватель люжет быть выполнен в виде трубы с ребрами, а труба для подачи газа расположена внутри него.

Расположение нагревателя внутри реактора с эксцентриситетом, определяемым степенью заполнения реактора, обеспечивает быстрый равномерный прогрев обрабатываемого материала, а возможность перемещения нагрева теля позволяет располагать его всегда в середине слоя обрабатываемого материада.

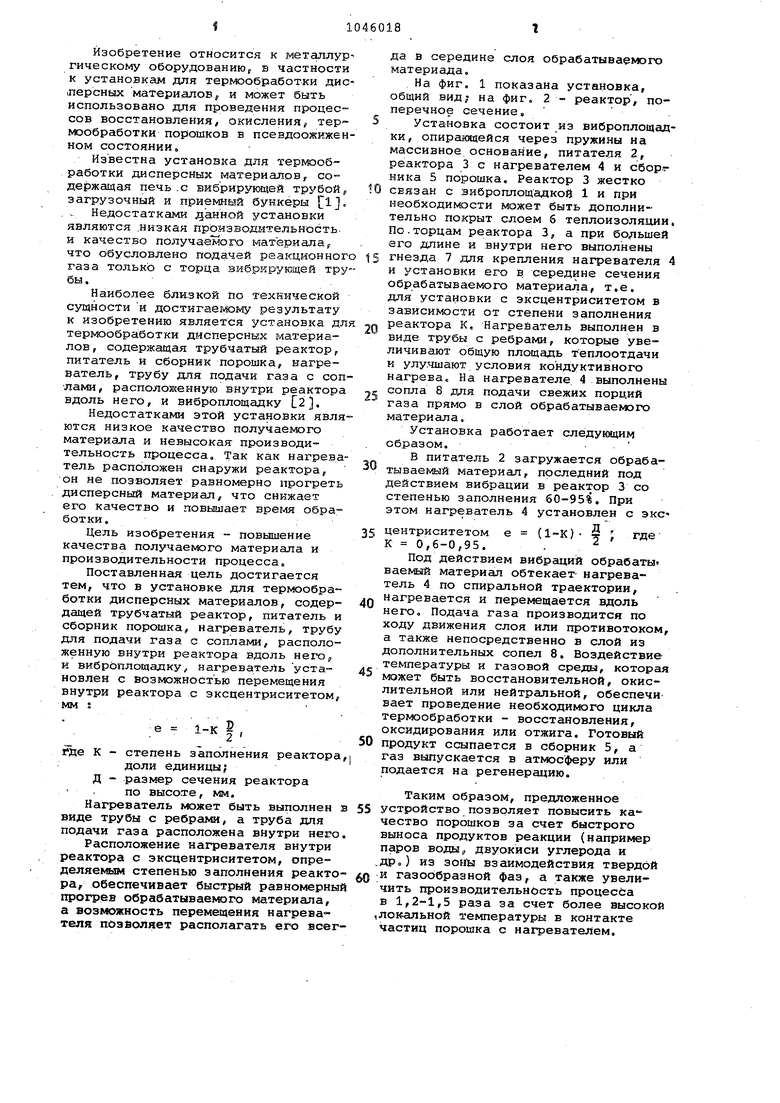

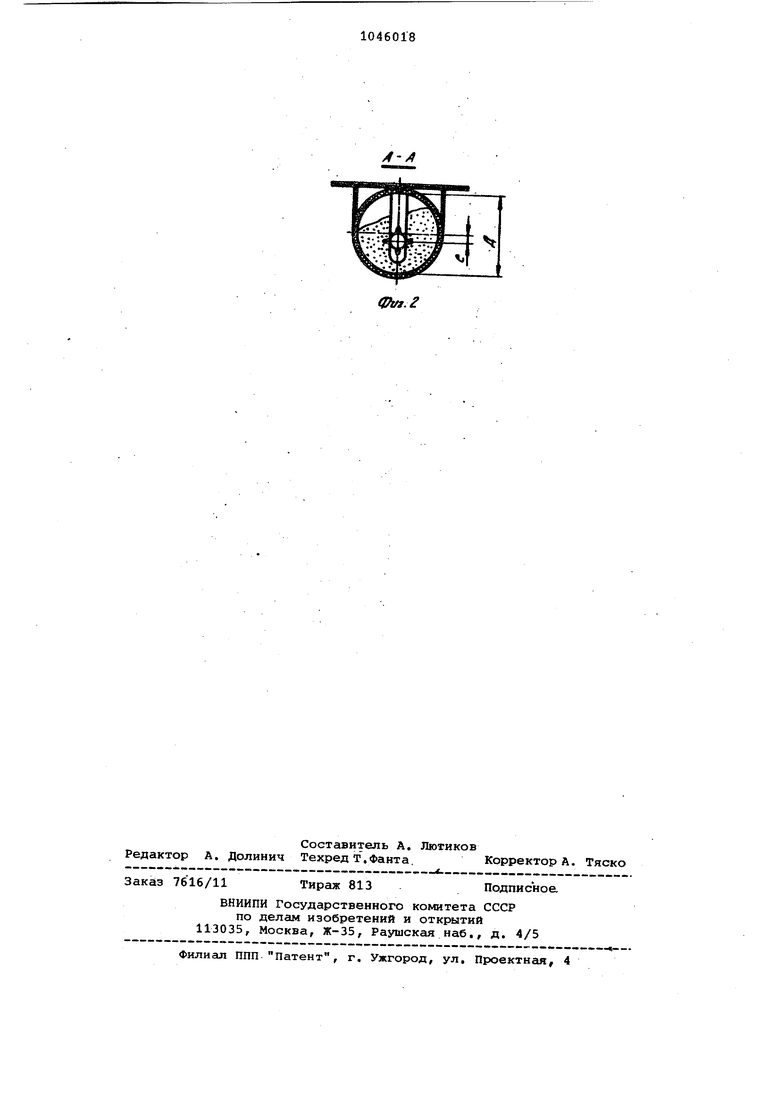

На фиг. 1 показана установка, общий ВИД; на фиг. 2 - реактор, поперечное сечение.

Установка состоит из виброплощадки, опирающейся через пружины на массивное основание, питателя 2, реактора 3 с нагревателем 4 и сбор-г ника 5 порошка. Реактор 3 жестко связан с виброплощадкой 1 и при необходимости может быть дополнительно покрыт слоем б теплоизоляции По.торцам реактора 3, а при большей его длине и внутри него выполнены гнезда 7 для крепления нагревателя и установки его в середине сечения обрабатываемого материала, т.е. для установки с эксцентриситетом в зависимости от степени заполнения реактора К. Нагреватель выполнен в виде трубы с ребрами, которые увеличивают общую площадь теплоотдачи и улучшают условия кондуктивного нагрева. На нагревателе 4 выполнены сопла 8 для подачи свежих порций газа прямо в слой обрабатываемого материала.

Установка работает следующим образом.

В питатель 2 загружается обрабатываемый материал, последний под действием вибрации в реактор 3 со степенью заполнения 60-95%. При этом нагреватель 4 установлен с эксцентриситетом е (1-К)- 5 j где К 0,6-0,95. .

Под действием вибраций обрабаты ваемый материал обтекает нагреватель 4 по спиральной траектории, нагревается и перемещается вдоль него. Подача газа производится по ходу движения слоя или противотоком а также непосредственно в слой из дополнительных сопел 8. Воздействие температуры и газовой среды, котора может быть восстановительной, окислительной или нейтральной, обеспечи вает проведение необходимого цикла термообработки - восстановления, оксидирования или отжига. Готовый продукт ссыпается в сборник 5, а газ выпускается в атмосферу или подается на регенерацию.

Таким образом, предложенное устройство позволяет повысить ка- чество порошков за счет быстрого выноса продуктов реакции (например паров воды„ двуокиси углерода и .дро) из зоны взаимодействия твердой и газообразной фаз, а также увеличить производительность процесса в 1,2-1,5 раза за счет более высокой ,ло1еальной температуры в контакте частиц порошка с нагревателем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ФТОРОПЛАСТОВ И ПОЛУЧЕНИЯ ПРЕИМУЩЕСТВЕННО ТОНКОДИСПЕРСНОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133196C1 |

| СПОСОБ СИНТЕЗА ПОРОШКОВЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО ТУГОПЛАВКИХ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2240860C1 |

| Установка для термообработки материала | 1979 |

|

SU771428A1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА И ГРАНУЛИРОВАННЫХ ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2629506C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПЕНОГРАФИТА | 1996 |

|

RU2102315C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ДИСПЕРСНЫХ ТУГОПЛАВКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128148C1 |

| Устройство для химической обработки дисперсного материала | 1982 |

|

SU1067903A1 |

| ПЕЧЬ ВЕРТИКАЛЬНАЯ КИПЯЩЕГО СЛОЯ | 2011 |

|

RU2551330C2 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2360975C2 |

| Способ плазменного производства порошков неорганических материалов и устройство для его осуществления | 2019 |

|

RU2743474C2 |

1. УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ, содержащая трубчатый реактор, питатель и сборник порошка, нагреватель, трубу для подачи газа с соплами, расположенную внутри реактора вдоль него, и виброплощадку, отличающаяся тем, что, с целью повьпиения качества получаемого, материала и производительности процесса, нагреватель установлен с возможностью перемещения внутри реактора с эксцентриситетом, мм : е

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для термической обработки порошковых материалов | 1972 |

|

SU462654A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для термической обработки ферромагнитных порошков | 1975 |

|

SU529002A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-10-07—Публикация

1982-01-04—Подача