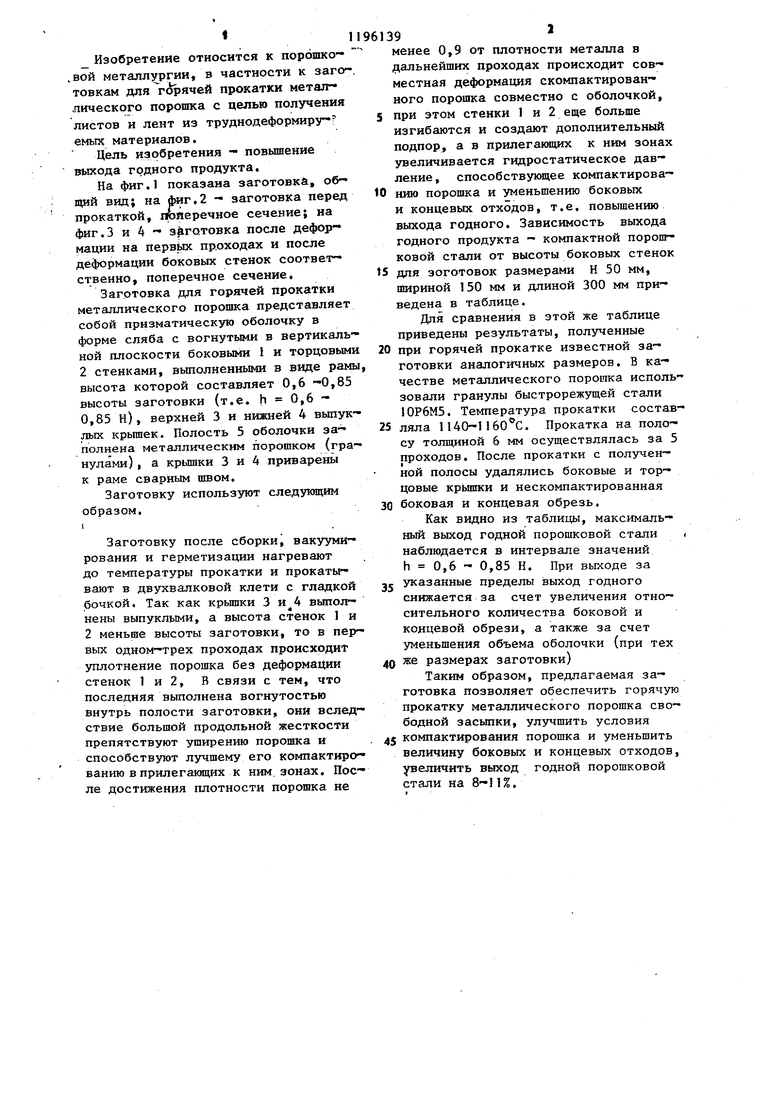

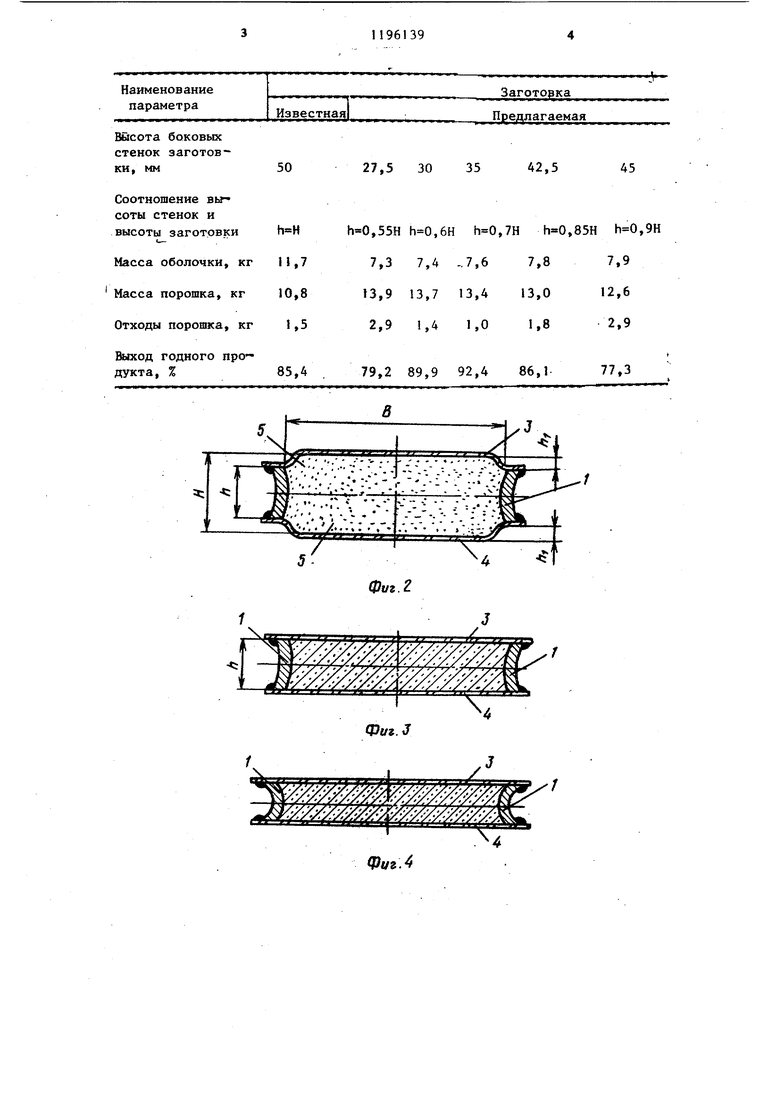

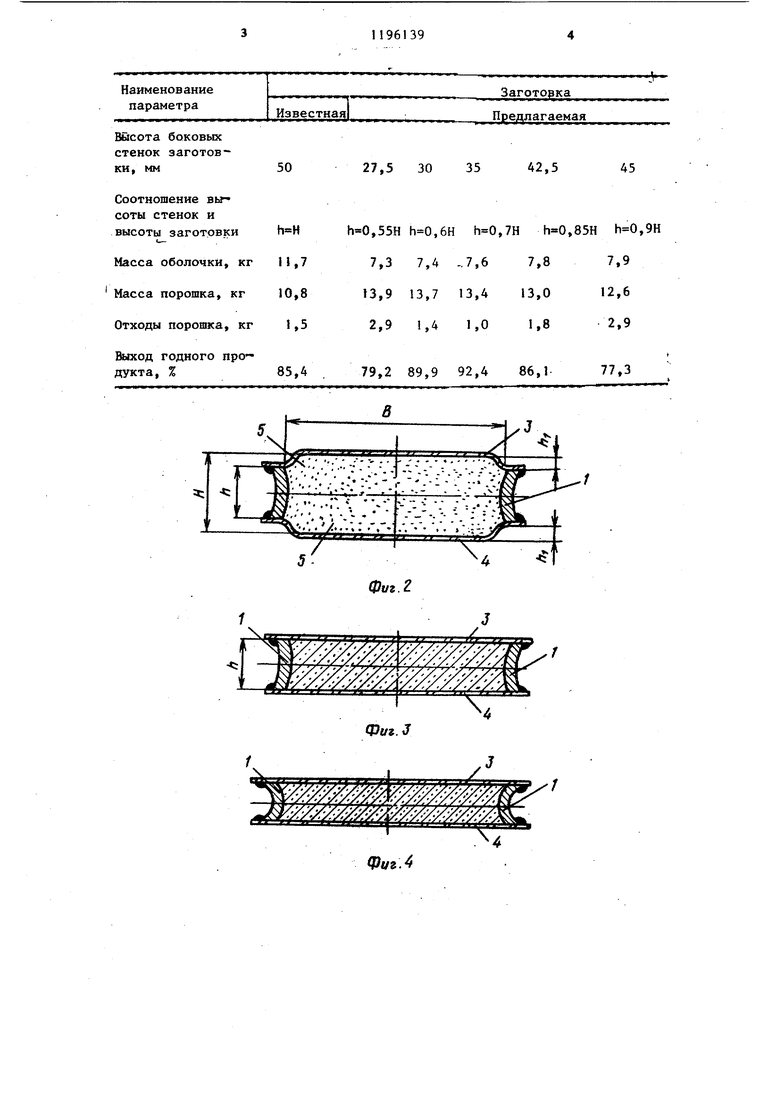

Изобретение относится к порошко- .вой металлургии, в частности к заго товкам для горячей прокатки металлического порошка с целью получения листов и лент из труднодеформиру емых материалов. Цель изобретения повьипение выхода годного продукта. На фиг.1 показана заготовка, общий вид; на ter,2 - заготовка перед прокаткой, хтойеречное сечение; на фиг.З и 4 - з|1готовка после деформации на первых пр.оходах и после деформации боковых стенок соответственно, поперечное сечение. Заготовка для горячей прокатки металлического порошка представляет собой призматическую оболочку в форме сляба с вогнутыми в вертикаль ной плоскости боковыми 1 и торцовым 2 стенками, выполненными в виде рам высота которой составляет 0,6 -0,85 высоты заготовки (т.е. ,6- 0,85 Н), верхней 3 и нижней 4 выпук лых крьш1ек. Полость 5 оболочки заполнена металлическим порошком (гра нулами) , а крышки 3 и 4 приварень к раме сварным швом. Заготовку используют следующим образом. Заготовку после сборки, вакууми- рования и герметизации нагревают до температуры прокатки и прокатывают в двухвалковой клети с гладкой бочкой. Так как крышки 3 и 4 выполнены выпуклыми, а высота стенок 1 и 2 меньше высоты заготовки, то в пер вых одном-трех проходах происходит уплотнение порошка без деформации стенок 1 и 2, В связи с тем, что последняя выполнена вогнутостью внутрь полости заготовки, они вслед ствие большой продольной жесткости препятствуют уширению порошка и способствуют лучшему его компактиро ванию в прилегающих к ним зонах. Пос ле достижения плотности порошка не 9 менее 0,9 от плотности металла в дальнейших проходах происходит совместная деформация скомпактированного порошка совместно с оболочкой, при этом стенки 1 и 2 еще больше изгибаются и создают дополнительный подпор, а в прилегающих к ним зонах увеличивается гидростатическое давление, способствующее компактирова- шло порошка и уменьшению боковых и концевых отходов, т.е. повышению выхода годного. Зависимость выхода годного продукта - компактной порошковой стали от высоты боковых стенок для зоготовок размерами Н 50 мм, шириной 150 мм и длиной 300 мм приведена в таблице. Для сравнения в этой же таблице приведены результаты, полученные при горячей прокатке известной заготовки аналогичных размеров. В качестве металлического порошка исполь зовали гранулы быстрорежущей стали 10Р6М5. Температура прокатки составляла 1140-1160 С. Прокатка на полосу толщиной 6 мм осуществлялась за 5 проходов. После прокатки с полученной полосы удалялись боковые и торцовые крьшжи и нескомпактированная боковая и концевая обрезь. Как видно из таблицы, максимальный выход годной порошковой стали наблюдается в интервале значений h 0,6 - 0,85 Н. При выходе за указанные пределы выход годного снижается за счет увеличения относительного количества боковой и концевой обрези, а также за счет уменьшения объема оболочки (при тех же размерах заготовки) Так1ад образом, предлагаемая заготовка позволяет обеспечить горячую прокатку металлического порошка свободной засыпки, улучшить условия компактирования порошка и уменьшить величину боковых и концевых отходов, увеличить выход годной порошковой стали на 8-11%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заготовка для деформации металлических порошков | 1982 |

|

SU1046020A1 |

| Способ изготовления стальных прутков из металлического порошка | 1987 |

|

SU1611571A1 |

| Контейнер для экструзии порошков | 1983 |

|

SU1148710A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ИЗДЕЛИЙ ИЗ ПЕНОАЛЮМИНИЯ | 2019 |

|

RU2710751C1 |

| Способ получения проката | 1988 |

|

SU1554998A1 |

| Способ прокатки листов | 1985 |

|

SU1328010A1 |

| Способ изготовления изделий из порошков быстрорежущих сталей | 1988 |

|

SU1567651A1 |

| Способ изготовления прутков из порошков быстрорежущих сталей | 1984 |

|

SU1201057A1 |

| Способ горячей прокатки на широкополосном стане | 1987 |

|

SU1507464A1 |

| Способ прокатки толстых листов | 1988 |

|

SU1556777A1 |

ЗАГОТОВКА ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ МЕТАЛЛИЧЕСКОГО ПОРОШКА, включающая призматическую оболочку в виде сляба с верхней и нижней крышками, боковыми и торцовыми стенками, отличающаяся тем, что, с целью повышения выхода годного продукта, боковые и торцовые стенки выполнены в виде рамы с вогнутыми в вертикальной плоскости стенками, высота которых составляет 0,6 - 0,85 высоты заготовки. (Л с со О5 00 СО

| Патент США № 4131461, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-12-07—Публикация

1984-04-13—Подача