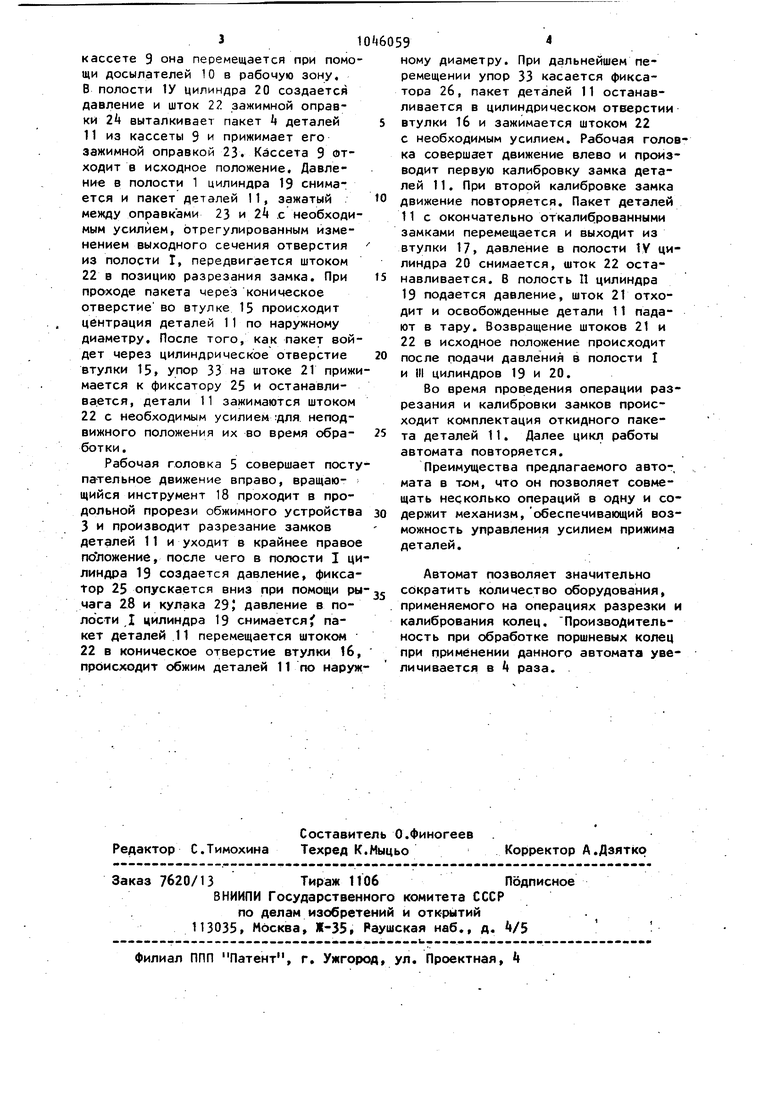

jf аб ,11 . / ) - Д J- f I j ГI I.I I О «W J / / A/jV jKf jAf 7Г . .1 Изобретение относится к обработке металлов давлением и может быть использовано в машинах для автомати ческой обработки упругих кольцевых деталей типа поршневых колец. Известен автомат для обработки упругих кольцевых деталей, например поршневых колец, содержащий механизм комплектации и подачи пакета деталей в зону разрезания и калибровки замков, обжимное устройство с механизмом зажима .и перемещения пакета деталей по позициям .1Д . Во время калибровки замка механизм перемещения по цилиндрическому участку подает пакет поршневых колец на калибрующий инструмент. В этот момент ориентация поршневых колец по замку сохраняется только за счет их упругости. Кольца поступают на операцию с допустимым разбросом по наружному диаметру и другим параметрам. В момент калибровки они имеют различную упругость и поэтому под действием усилия калибрующего инструмента часть колец про ворачивается, что приводит к ухудшению качества обработки. Целью изобретения является повышение производительности и качества. Поставленная цель достигается тем, что автомат для обработки упру гих кольцевых деталей, например пор невых колец, содержащем механизм ко плектации и подачи пакета деталей в зону разрезания и калибровки замков , обжимное устройство с механизмом зажима и перемещения пакета деталей по позициям, снабжен выдвижными фиксаторами положения пакета в процессе калибровки, а механизм зажима и перемещения пакета деталей по. позициям выполнен в виде двух соединенных с регулируемым приводом и соосно установленных силовых цилиндров, на штоках которых смонтиро ваны зажимающие пакеты деталей опра ки. На чертеже представлена схема предлагаемого автомата. Автомат содержит станину 1, на к торой установлены механизм 2 компле тации и подачи пакетов деталей в ра бочую зону, обжимное устройство 3 устройство для зажима и перемещения пакета k деталей и pa6o4yjo головку 5. 59 Механизм 2.комплектации прдачи пакетов в рабочую зону состоит из магазина 6, шибера 7, комплектатора 8, кассеты 9 и досылатёля 10. Подача обрабатываемых деталей 11 в направляющую 12 производится при помощи прижима 13, перемещаемого груза 1. Обжимное устройство 3 имеет втулкк с коническими и цилиндрическими участками и продольной прорезью, в которой перемещается рабочий инструмент 18. В цилиндрическом участке втулки 15 происходит разрезание замка деталей 11. Двухкратная калибровка замка осуществляется во втулках 16 и 17. Устройство для зажима и перемещения пакета и деталей выполнено в виде двух силовых цилиндров 19 и 20 со штоками 21 и 22 и зажимными оправками 23 и 24. Перемещение фиксаторов 25-27 вдоль их осей осуществляется при помощи рычага 28 и кулака 29 а возврат в исходное положение - пружинами 30-32. Шток 21 несет на себе упор 33. Для зажима пакета деталей по всей поверхности зажимная оправка 2 соединена со штоками 22 через шарнир З. Распределение необходимых давлений в полостях I, П, 111, 1Y, цилиндров 19 и 20 и дросселирование проходных сечений отверстий производится стандартными приборами 35 37Рабочая головка 5 установлена на суппорте 38 и совершает возвратнопоступательное движение, а рабочий инструмент 18 - вращательное. Управление циклом автомата производится стандартными электрическими датчиками импульсов (не показаны). I Устройство работает следующим образом. . Обрабаты.ваемые детали 11 укладываются стопкой в магазин 6 и прижимаются при помощи груза I прижимом 13 к стенке направляющей 12. После включения автомата шибер 7 перемещается вперед к направляющей 12, передает детали 11 в зону комплектации пакета и уходит в исходное положение, В это время под действием прижима 13 стопка деталей 11 перемещается в магазине 6 и прижимается к стенке направляющей 12. Комплектатор 8 перемещает деталь в кассету 9 и отходит в исходное положение. Далее цикл повторяется. После комплектации пакета деталей 11 в

кассете 9 она перемещается при помощи досылателей 10 в рабочую зону. В полости 1У цилиндра 20 создается давление и шток 22 зажимной оправки 2А выталкивает пакет Ц деталей 11 из кассеты 9 и прижимает его зажимной оправкой 23. Кассета 9 отходит в исходное положение. Давление в полости 1 цилиндра 19 снимается и пакет деталей I1, зажатый между оправками 23 и 2А .с необходимым усилием, отрегулированным изменением выходного сечения отверстия из полости I, передвигается штоком 22 в позицию разрезания замка. При проходе пакета через коническое отверстие во втулке 15 происходит центрация деталей 11 по наружному диаметру. После того, как пакет войдет через цилиндрическое отверстие втулки 15, упор 33 на штоке 21 прижимается к фиксатору 25 и останавливается, детали 11 зажимаются штоком 22 с необходимым усилием :для неподвижного положения их во время обработки.

Рабочая головка 5 совершает поступательное движение вправо, вращающийся инструмент 18 проходит в продольной прорези обжимного устройства 3 и производит разрезание замков деталей 11 и уходит в крайнее правое положение, после чего в полости I цилиндра 19 создается давление, фиксатор 25 опускается вниз при помощи рычага 28 и кулака 29J давление в по- . лости I цилиндра 19 снимается пакет деталей 11 перемещается штоком 22 в коническое отверстие втулки 16, происходит обжим деталей 11 по наружному диаметру. При дальнейшем перемещении упор 33 касается фиксатора 2б, пакет деталей 11 останавливается в цилиндрическом отверстии втулки 16 и зажимается штоком 22 с необходимым усилием. Рабочая головка совершает движение влево и производит первую калибровку замка деталей 11. При второй калибровке замка движение повторяется. Пакет деталей 11 с окончательно откалиброванными замками перемещается и выходит из втулки 17, давление в полости IV цилиндра 20 снимается, шток 22 останавливается. 8 полость 11 цилиндра 19 подается давление, шток 21 отходит и освобожденные детали 11 падают в тару. Возвращение штоков 21 и 22 в исходное положение происходит после подачи давления в полости I и III цилиндров 19 и 20.

Во время проведения операции разрезания и калибровки замков происходит комплектация откидного пакета деталей 11. Далее цикл работы автомата повторяется.

Преимущества предлагаемого авто-, мата в том, что он позволяет совмещать несколько операций в одну и содержит механизм, обеспечивающий возможность управления усилием прижима деталей.

Автомат позволяет значительно сократить количество оборудования, применяемого на операциях разрезки и калибрования колец. Производительность при обработке поршневых колец при применении данного автомата увеличивается в k раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматическойСМЕНы МОдЕльНыХ плиТ | 1979 |

|

SU829319A1 |

| АВТОМАТ ДЛЯ КАЛИБРОВКИ ЗАМКА ЧУГУННЫХ ПОРШНЕВЬ!Х КОЛЕЦ | 1967 |

|

SU202721A1 |

| Автомат для изготовления пакетов магнитопроводов электрических машин | 1982 |

|

SU1078540A1 |

| АВТОМАТ ДЛЯ КАЛИБРОВКИ ЗАМКА ЧУГУННЫХ ПОРШНЕВЫХ КОЛЕЦ | 1972 |

|

SU326036A1 |

| Станок-автомат для обработки поршневых колец | 1984 |

|

SU1171267A1 |

| Автомат для калибровки замка чугунных поршневых колец | 1972 |

|

SU436721A1 |

| Автоматический станок для обработки поршневых колец | 1984 |

|

SU1161306A1 |

| Автоматическая линия для изготовления колец | 1977 |

|

SU737084A1 |

| Устройство для сборки сердечников роторов электрических машин | 1987 |

|

SU1557637A1 |

| Автомат для сборки сердечников магнитопроводов электрических машин | 1980 |

|

SU959220A1 |

АВТОМАТ ДЛЯ ОБРАБОТКИ УПРУГИХ КОЛЬЦЕВЫХ ДЕТАЛЕЙ, например поршневых колец, содержащий механизм комплектации и подачи пакета деталей в зону разрезания и калибровки за{4крв, обжимное устройство с механизмом зажима и перемещения пакета деталей по позициям, отличающийся тем, что, с целью повышения производительности автомата, а также качества деталей, он снабжен выдвижными фиксаторами положения пакета в процессе калибровки, а механизм зажима и перемещения пакета деталей по позициям выполнен в виде двух соединенных с регулируемым приводом и соосно установленных силовых цилиндров, на штоках которых смонтированы зажимающие пакеты деталей оправки. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автомат для калибровки замка чугунных поршневых колец | 1972 |

|

SU436721A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-10-07—Публикация

1982-07-05—Подача