Изобретенке относится к электромашиностроению и может быть использовано при сборке сердечников роторов погружных электродвигателей.

Цель изобретения - повышение производительности путем полной автоматизации .

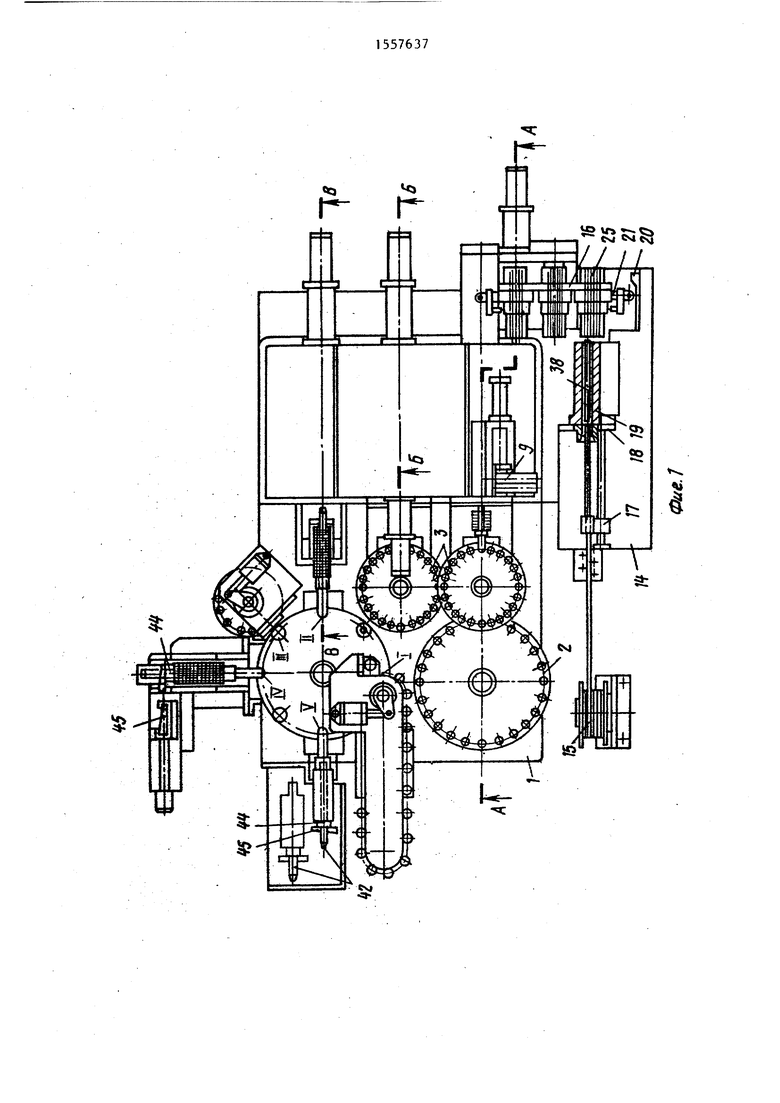

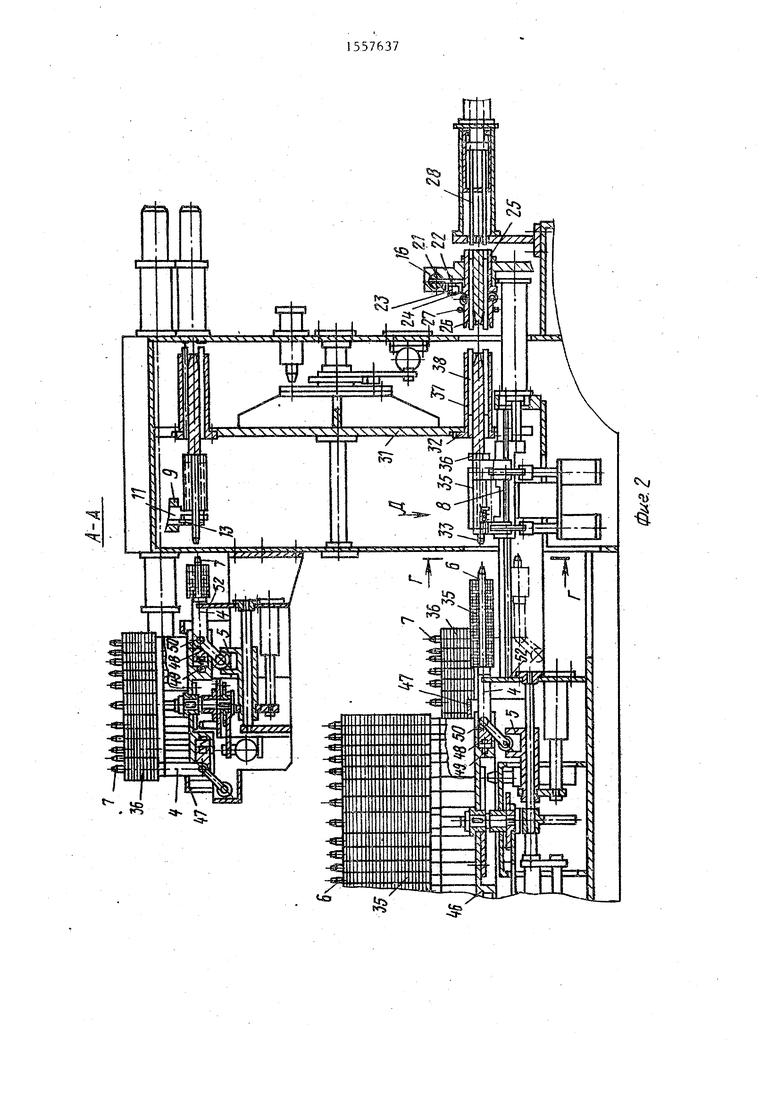

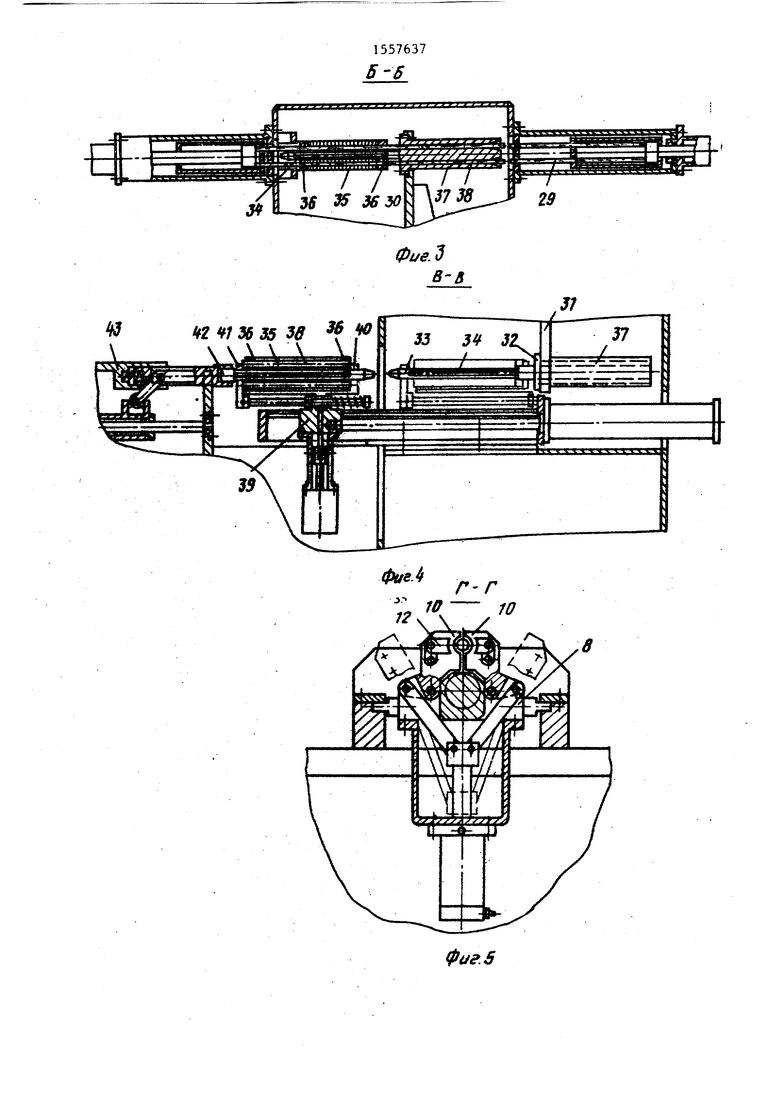

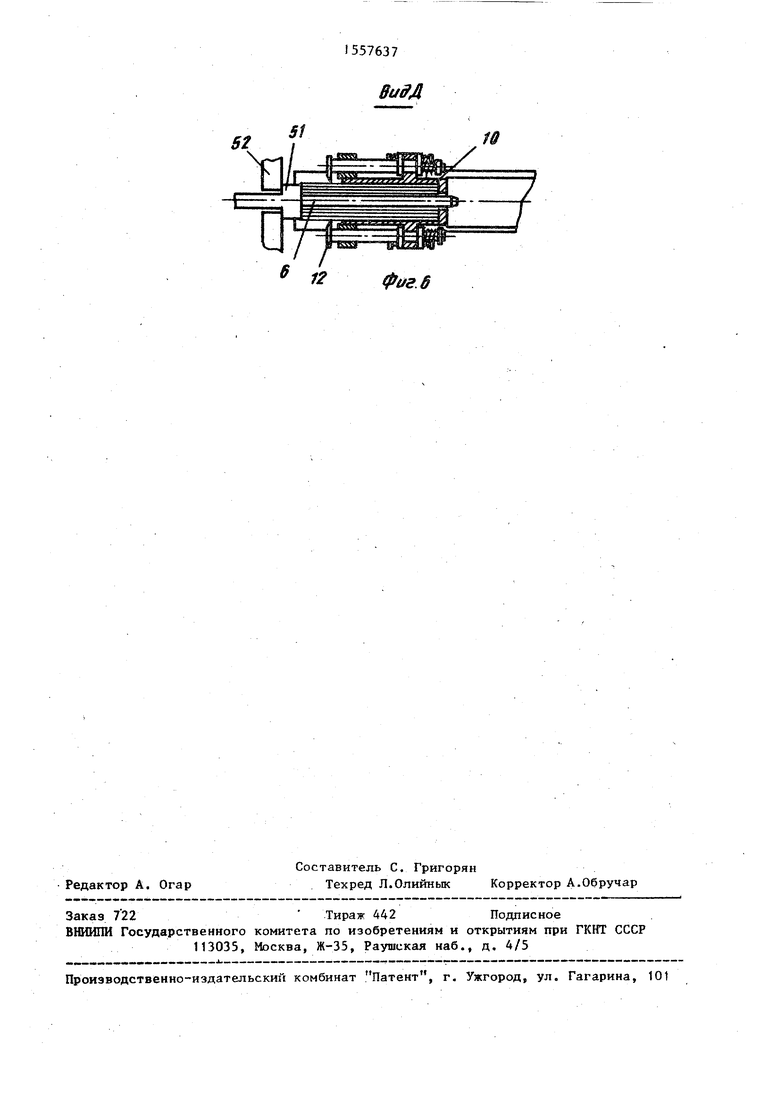

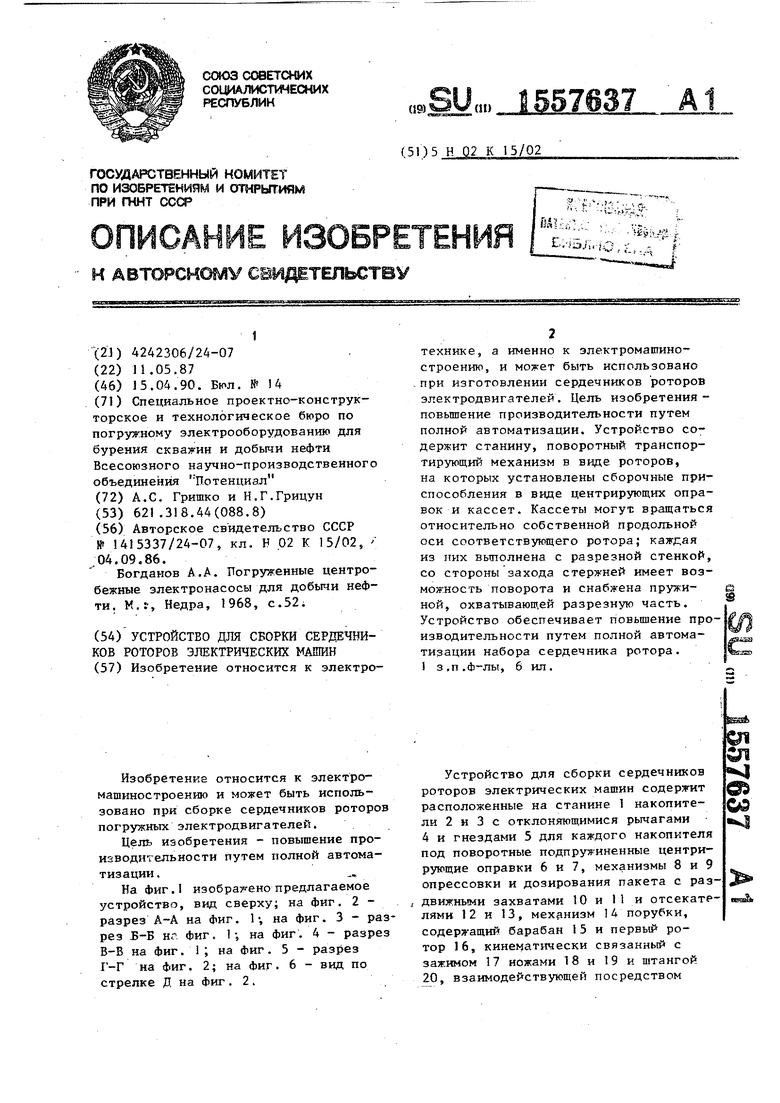

На фиг. 1 изображено предлагаемое устройство, вид сверху; на фиг. 2 - разрез А-А на Фиг. 1 , на фиг. 3 - разрез Б-Б нг Фиг. 1 -, на фиг. 4 - разрез В-В на Фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 2; на фиг. 6 - вид по стрелке Д на Фиг. 2.

Устройство для сборки сердечников роторов электрических машин содержит расположенные на станине 1 накопители 2 и 3 с отклоняющимися рычагами 4 и гнездами 5 для каждого накопителя под поворотные подпружиненные центрирующие оправки 6 и 7, механизмы 8 и 9 опрессовки и дозирования пакета с раз- , движными захватами 10 и 11 и отсекате- лями 12 и 13, механизм 14 порубки, содержащий барабан 15 и первый ротор 16, кинематически связанный с зажимом 17 ножами 18 и 19 и штангой 20, взаимодействующей посредством

ч

О5

оэ

31

плунжера 21, водила 22 и зуба 23 с храповым колесом 24 кассеты 25 с разрезной стенкой 26 со стороны захода стержней, охваченной пружиной 27

Устройство также содержит силовые цилиндры с толкателями 28 и 29 и калибрующие штыри 30, а также второй ротор 31 с горизонтальной осью вращения, на котором параллельно данной оси установлены сборочные приспособления 32, продольная ось которых параллельна оси вращения ротора 31, выполненные в виде скрепленных между собой центрирующей оправки 33 со шпонкой 34 на ней для ориентации от- дозированных пластин паккта 35, ко- роткозамыкающих колец 36 и кассеты 37, имеющей ячейки под мерные стержни 38;

Механизм 39 перегрузки набора платин (сердечника) включает захваты 40 и подпружиненные прижимы (пружины)

41, обеспечивающие при их возвратно- поступательном перемещении съем со- бранного сердечника с оправки 33 сборочного приспособления 32.на скрепляющую оправку 42 механизма 43 окончательной опрессовки и скрепления сердечника ротора, содержащего, рабочие позиции I-V, где осуществляется надевание втулки 44 и вставка клина 45. Накопители 2 и 3 содержат также периодически поворачиваемый диск 46 с ограничивающим кольцом 47, вставками 48 с пружинами 49 и осями 50, на которых установлены рычаги 4, содержащие выступы 51t взаимодействующие с опорой 52 для фиксации рычагов 4 при переходе из вертикального положения в горизонтальное.

В механизмах опрессования и дозирования нижнего и верхнего колец и пакета 35 захваты и прижимы установлены аналогично раздвижным захватам и прижимай механизма перегрузки набора пластин, поэтому благодаря возможности возвратно-поступательного перемещения вдоль продольной оси сборочного приспособления 32 осуществляется перегрузка пакета отдозиро- ванных пластин и колец на оправку 33

Для образования замкнутого цикла, обеспечивающего сборку сердечников в автоматическом режиме, на рабочих позициях второго ротора 31 по ходу движения от его нижнего положения в последовательности неподвижно установлены механизм опрессовки и дози

o

5

0

35

40

5 0

45

50

55

рования нижнего короткозамыкающего ольца, включающий поворотную подпружиненную центрирующую оправку 7, механизм 8 опрессовки и дозирования пакета 35, включающий поворотную под- пружиненную оправку 6, механизм перепрессовки стержней в кассету 37 сборочного приспособления 32 из кассеты 25 для накопления стержней,механизм 9 опрессовки и дозирования верхнего кольца с захватами 11, также включающий поворотную подпружиненную центрирующую оправку 7, механизм калибровки пакета 35 пластин и перепрессовки в него стержней 38, включающий калибрующие штыри 30, которые установлены соосно с ячейками пакета 35, кассеты 37 сборочного приспособления 32 и кассеты 25 для накопления стержней 38, а также механизм перегрузки набора пластин с центрирующей оправки 33 сборочного приспособления 32 на скрепляющую оправку 42 механизма 43 опрессовки и скрепления сердечника ротора.

Устройство работает следующим образом.

Профильный провод из барабана 15 заправляется в зажим 17 кулачково- рычажного механизма 14, где в автоматическом режиме осуществляется порубка провода ножами 18 и 19 на мерные стержни 38. Отрезанный стержень сначала остается в ячейке подвижного ножа 19, а последующим движением провода проталкивается зажимом 17 в ячейки кассеты 25 для накопления стержней 38.

Кассета 25 для накопления стержней 38 выполнена с разрезной стенкой, легко пропускающей стержни в ячейки. Затем стержни фиксируются охватывающей стенку пружиной 27 и прижимаются к внутренним базовым стенкам ячеек.

Поворот кассеты 25 относительно своей оси на одно деление (смена ячеек) осуществляется следующим образом. Штанга 20, совершая ; возвратно-поступательные движения, своей выступающей частью нажимает на плунжер 21 и с помощью водила 22, входящего в канавку плунжера 21, зубом 23 поворачивает храповое колесо 24 кассеты 25 на соответствующее угловое деление. Плунжер 21 с одной стороны подпружинен и при возвратном ходе штанги 20 освобождается от ее выступающей части и отводится пружиной в исходное положение, а вместе с

51

ним занимают исходное положение водило 22 и зуб 23. Количество возврат но-поступателъных движений штанги 20 соответствующее количеству ячеек кас сеты 25, контролируется, например, с помощью электроимпульсной аппаратуры по команде которой также срабатывает привод поворота ротора 16 на величину угла, обеспечивающего подачу следующей кассеты 25 для накопления стержней 38. В момент поворота ротора 16 штанга 20 находится в положении, при котором плунжер 2 не контактирует.с ее выступающим участком, т.е. в момент холостого хода зажима J7, что обеспечивает возможность временного разрыва контакта между взаимодействующими поверхностями штанги 20 и плунжера 2 набранной кассеты 25, так как каждая кассета содержит свой плунжер 21, водило 22, зуб 23 для совмещения ячеек кассеты 25 с ячейками кассеты 37 сборочного приспособления, стержни 38 с помощью толкателей 28 перегружаются в кассету 37 сборочного приспособления 32, где с другой стороны осуществляется загрузка пакета 35 на центрирующую оправку 33.

Загрузка пакета 35 производится следующим образом. При повороте второго ротора 31 на угловое деление ось центрирующей оправки 33 совмещается с положением накопителя 3, после чего срабатывает привод гнезда 5 и рычаг 4 с поворотной подпружиненной центрирующей оправкой 7 переводится из вертикального положения в горизонтальное и входит в паз неподвижной опоры 52, при этом обеспечивается гарантированный зазор между опорой 52 и выступами 51 рычага 4 для свободного поворота в вертикальное положение.

При включении привода осевого перемещения механизмов 9 опрессовки и дозирования, аналогичных для верхнего и нижнего колец, захваты 11 сводятся и сдавливают пластины пакета 35 до тех пор, пока не сожмется пружина 49 и выступы 51 не дойдут до упора 52. После этого пластины пакета 35 будут сжаты определенным усилием, что гарантирует заданное положение отсекателей 13, затем они срабатывают и при обратном ходе механизма 9.перегружают отсеченное количество пластин с поворотной под576376

пружиненной оправки 7 на центрирующую оправку 33. Затем по команде автоматической системы поворотная подпружиненная оправка 7 переводится в вертикальное положение гнездом 5, а механизм поворота диска 46 осуществляет поворот его на одно угловое деление. Рычаг 4 выходит из гнезда 5 д и скользит по ограничивающему кольцу 47, сохраняя вертикальное положение. В местах, где осуществляется переход рычага 5 в гогизонтальное положение, в ограничивающем кольце 15 47 выполнены пазы.

При дальнейшем повороте второго ротора 31 на нужное угловое деление сборочное приспособлением 32 останавливается в зоне накопителя 2 ана- 20 логичной конструкции с накопителем 3 и по описанному циклу поворотная подпружиненная центрирующая оправка 6 совмещается с осью центрирующей оправки 33. Механизм 8 25 опрессовки и дозирования пакета сжимает пакет 35, а подпружиненные в осевом направлении отсекатели 12 при обратном ходе механизма 8 перегружают осеченную стопу пластин пакета 30 35 на центрирующую оправку 33. Стержни 38 перепрессовываются из кассеты 25 в кассету 37. Верхнее кольцо 36 перегружается с поворотной подпружиненной оправки 7 на центрирующую оп- ,, равку 33 после загрузки на нее пакета 35 и установки стержней в кассету 37 сборочного приспособления 32.

Таким образом, на сборочном приспособлении 32 получают набранные на 40 оправке пакеты 35 и короткозамыкающие верхнее и нижнее кольца 36, профильные ячейки в которых предварительно совмещены шпонкой 34 с ячейками кассеты 37, где уже находятся 45 стержни 38.

Так как в сборочном приспособлении 32 технологическая шпонка 34 на центрирующей оправке 33 выполнена относительно ячеек кассеты 37 с откло- 50 нениями не выше допускаемых отклонений, которые имеют ячейки пакета 35 и колец 36 к их же шпоночному пазу, то за счет ориентации по пазу шпонки получают искаженный геометрический 55 профиль ячеек собранного пакета сердечника ротора по всей его длине. С целью дополнительного выравнивания профиля ячеек пакета в них прежде вставляются калибрующие штыри 30,

оторые частично заходят и в ячейки ассеты 37 сборочного приспособления 2. Таким образом, стенки ячеек паета 35 выравниваются по всей длине совмещаются со стержнями 38, наодящимися в ячейках кассетьГ37, что озволяет при обратном ходе штырей 30 толкателями 29 в автоматическом ежиме работы вставить стержни 38 в ячейки пакета 35.

При дальнейшем провороте второго ротора 31 на заданный угол центрирующая оправка 33 с пакетом 35 и стержнями 38 совмещается с захватом

IIмеханизма 43. С помощью механиза 39 перегрузки набора пластин собранный сердечник сначала обжимается захватами 40 по диаметру и поджимается по оси подпружиненными прижимами (пружинами) 41, а затем с помощью привода осевого перемещения стягивается с центрирующей оправки 33 и перегружается на сменную скрепляющую оправку 42 Оправка 42 также имеет возможность перехода из горизонтального положения в вертикальное и наоборот, что обеспечивает на позиции I загрузку сменных скрепляющих оправок 42 на поворотный стол, на позиции II перегрузку собранных в сборочном, приспособлении 32 сердечников на оправку 42, на тюзиции

IIIнадевание на скрепляющую оправку 42 промежуточной втулки 44, на позиции IV опрессовку сердечника определенным усилием и вставку в отверстие скрепляющей оправки 42 скрепляющего клина 45, на позиции V съем сердечника и вместе со сменной скрепляющей оправкой 42 передвижение на следующую операцию, например сварку. Предлагаемое устройство по сравнению с известными позволяет обеспечить сборку пакетов сердечников роторов, в том числе и вставку длинномерных стержней в ячейки пакетаj в автоматическом режиме работы, что повышает производительность и качество.

Формула изобретения

1. Устройство для сборки сердечников роторов электрических машин, содержащее станину, поворотный транспортирующий механизм с рабочими позициями, механизм опрессовки и дозирования пакета с силовым цилиндром с отсекателями и захватами для дозируемых пластин, размешенных на центрирующей оправке, механизм перегрузки набора сердечника на дополнительную оправку, включающий подпружиненные элементы фиксации, механизм перепрессовки стержней, имеющий кассету, механизм калибровки и механизм установки втулки и клина, отличающе е- с я тем, что, с целью повышения про- 5 изводительности путем полной автоматизации, устройство снабжено накопителями, установленными на станине, транспортирующий механизм выполнен в виде роторов, на первом из которых 0 параллельно его оси вращения установлены сборочные приспособления, каждое из которых выполнено в виде центрирующей оправки и кассеты для накопления стержней, скрепленных между 5 собой и установленных соосно относительно друг друга, а параллельно продольной оси сборочного приспособления установлены захваты с отсекателями дозирующих механизмов, снабжен- 0 ных поворотными подпружиненными оправками, шэрнирно установленными в накопителях, станина и накопители выполнены с пазами, в которых поворотные оправки имеют возможность установ- г ки соосно с центрирующими оправками сборочного приспособления, при этом на втором роторе размещены кассеты для накопления стержней, установленные соосно с кассетами для накопления 0 стержней первого ротора и имеющие в поперечном сечении сечение пакета сердечника ротора, каждая из кассет имеет возможность вращения относительно собственной продольной оси и про- 5 дольной оси ротора, выполнена с разрезной стенкой со стороны захода стержней и снабжена пружиной, охватывающей ее разрезную часть.

2. Устройство по п. I, о т л и - 0 чающееся тем, что на первом роторе размещены согласно технологическому циклу механинизм опрессовки и дозирования пластин нижнего и верхнего колец, механизм перепрессовки с стержней, механизм калибровки пакета, механизм перегрузки набора пластин.

«SSi

I

t

и

f

--4 -fcr

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для сборки сердечников электрических машин | 1986 |

|

SU1415337A1 |

| Автомат для сборки сердечников магнитопроводов электрических машин | 1980 |

|

SU959220A1 |

| Автомат для сборки пакетов магнитопроводов электрических машин с валом | 1979 |

|

SU864442A1 |

| Автоматическая линия для сборки якоря электрической машины | 1988 |

|

SU1661921A1 |

| Автомат для изготовления пакетов магнитопроводов электрических машин | 1982 |

|

SU1078540A1 |

| Полуавтомат для сборки пакетов сердечников электрических машин | 1982 |

|

SU1053227A1 |

| Станок для сборки узлов | 1977 |

|

SU677801A1 |

| Автоматическая линия для изготовления пакетов магнитопроводов | 1980 |

|

SU970572A1 |

| Автомат для изготовления пакетов магнитопроводов электрических машин | 1984 |

|

SU1334294A1 |

| Автоматическая линия для изготовления витых ленточных пакетов магнитопроводов с пазами | 1988 |

|

SU1693690A1 |

Изобретение относится к электротехнике, а именно к электромашиностроению, и может быть использовано при изготовлении сердечников роторов электродвигателей. Цель изобретения - повышение производительности путем полной автоматизации. Устройство содержит станину, поворотный транспортирующий механизм в виде роторов, на которых установлены сборочные приспособления в виде центрирующих оправок и кассет. Кассеты могут вращаться относительно собственной продольной оси и продольной оси соответствующего ротора

каждая из них выполнена с разрезной стенкой, со стороны захода стержней имеет возможность поворота и снабжена пружиной, охватывающей разрезную часть. Устройство обеспечивает повышение производительности путем полной автоматизации набора сердечника ротора. 1 з.п. ф-лы, 6 ил.

LWLSSl

У-9

Ј дПф

оь # ffЈ SЈ к м гъ

&}

9-9

LWLSSI

МЛ

фиг. б

| Полуавтомат для сборки сердечников электрических машин | 1986 |

|

SU1415337A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Богданов А.А | |||

| Погруженные центробежные электронасосы для добычи нефти | |||

| М.г, Недра, 1968, с.52. | |||

Авторы

Даты

1990-04-15—Публикация

1987-05-11—Подача