Изобретение относится к области переработки пластмасс методом литья под давлением и может быть использовано в химической промышленности.

Цель изобретения - уменьшение размеров и веса механизма за счет выравнивания и обеспечения постоянных заданных значений растягиваюпдих напряжений в колоннах и улучшения ремонтопригодности.

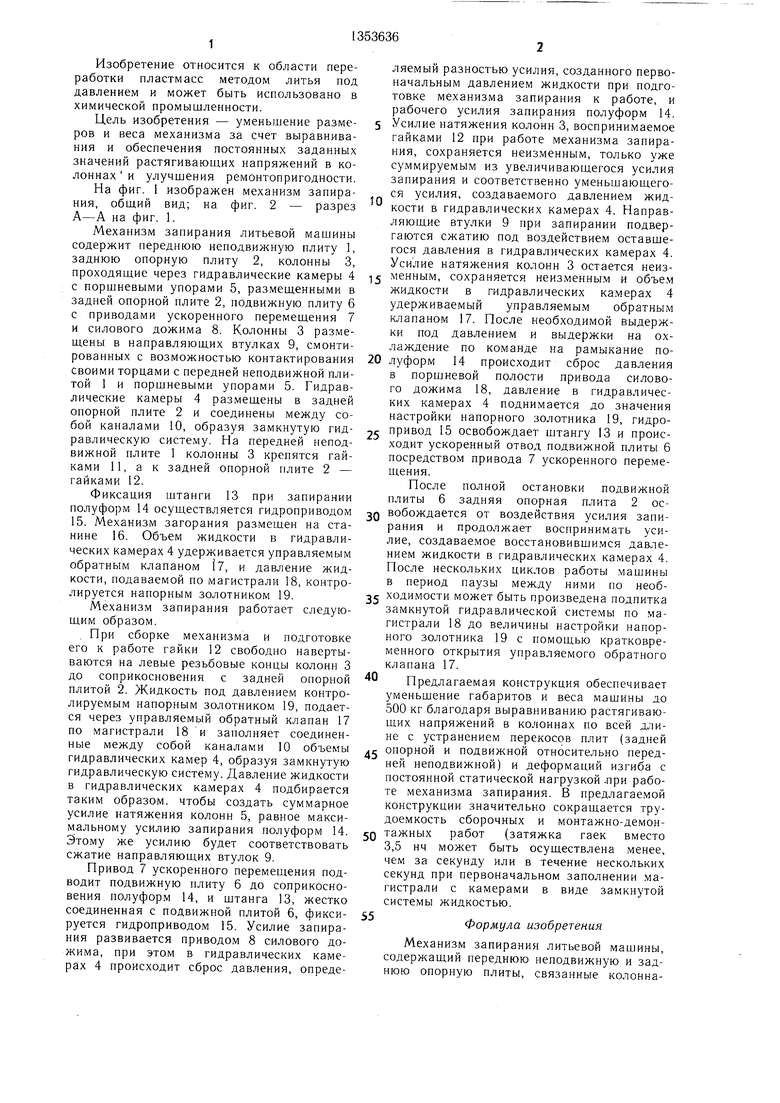

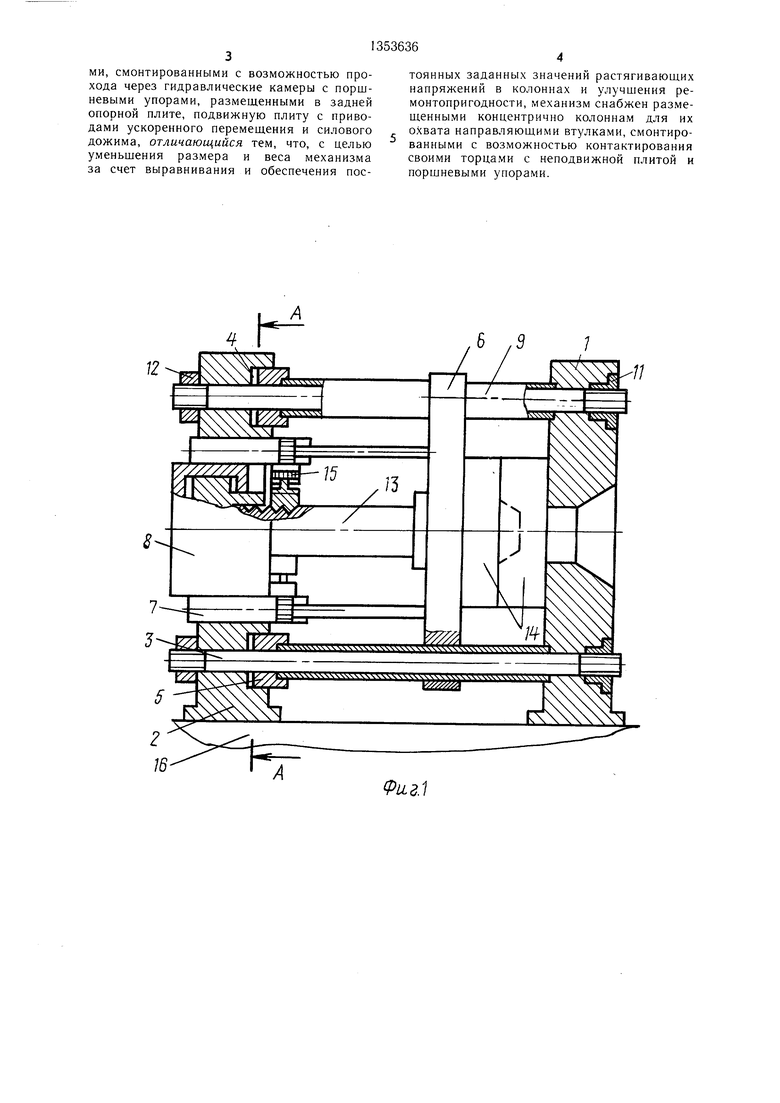

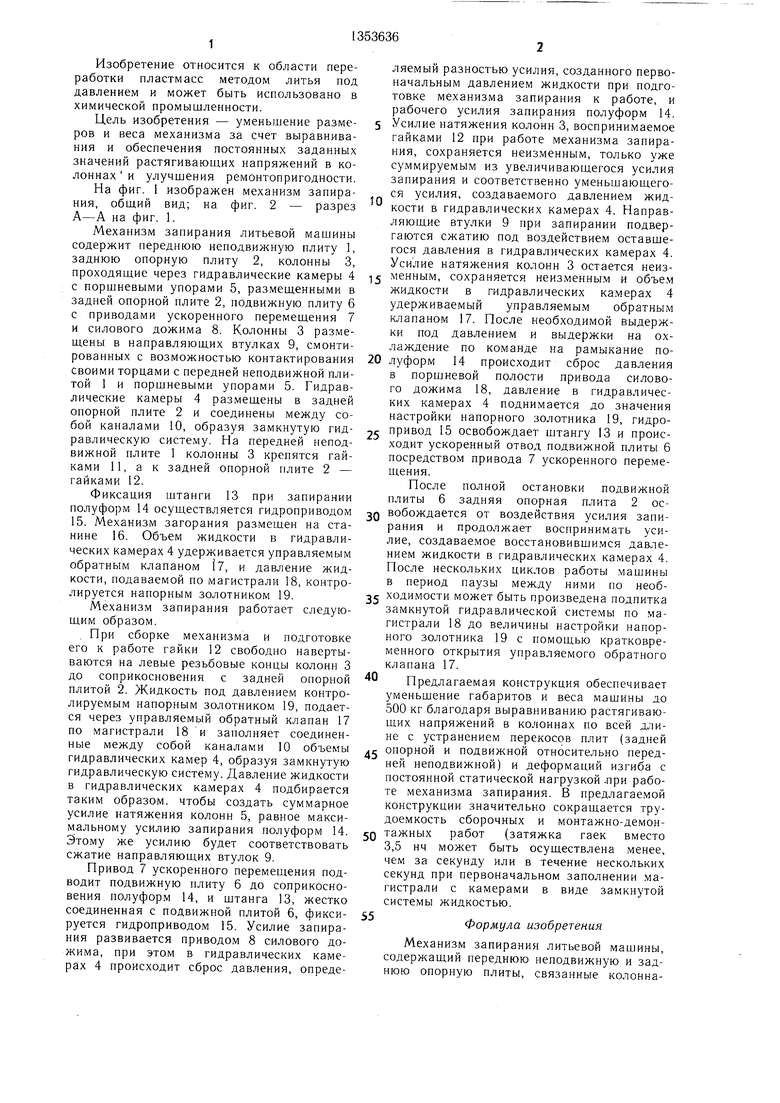

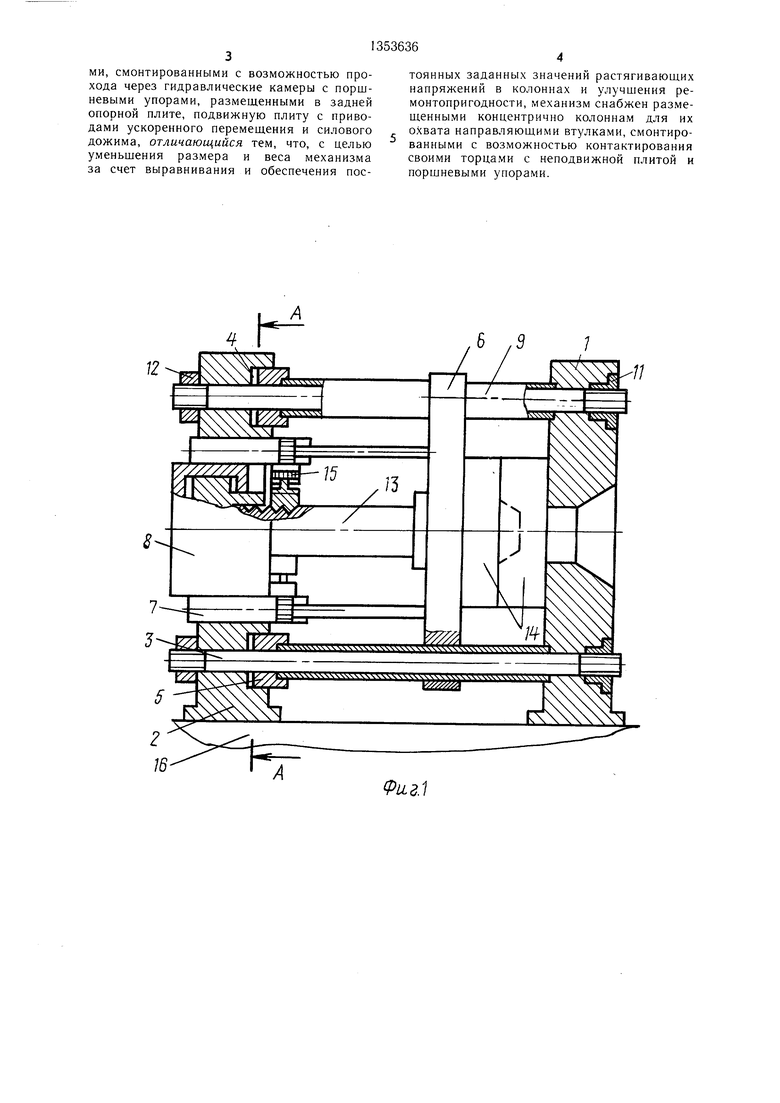

На фиг. 1 изображен механизм запирания, обший вид; на фиг. 2 - разрез А-А на фиг. 1.

Механизм запирания литьевой машины содержит переднюю неподвижную плиту 1, заднюю опорную плиту 2, колонны 3, проходящие через гидравлические камеры 4 с поршневыми упорами 5, размешенными в задней опорной плите 2, подвижную плиту 6 с приводами ускоренного перемещения 7 и силового дожима 8. Колонны 3 размещены в направляющих втулках 9, смонтированных с возможностью контактирования своими торцами с передней неподвижной плитой 1 и поршневыми упорами 5. Гидравлические камеры 4 размешены в задней опорной плите 2 и соединены между собой каналами 10, образуя замкнутую гидравлическую систему. На передней неподвижной плите 1 колонны 3 крепятся гайками 11, а к задней опорной плите 2 - гайками 12.

Фиксация штанги 13 при запирании полуформ 14 осуществляется гидроприводом 15. Механизм загорания размещен на станине 16. Объем жидкости в гидравлических камерах 4 удерживается управляемым обратным клапаном 1, и давление жидкости, подаваемой по магистрали 18, контролируется напорным золотником 19.

Механизм запирания работает следующим образом.

При сборке механизма и подготовке его к работе гайки 12 свободно навертываются на левые резьбовые концы колонн 3 до соприкосновения с задней опорной плитой 2. Жидкость под давлением контролируемым напорным золотником 19, подается через управляемый обратный клапан 17 по магистрали 18 и заполняет соединенные между собой каналами 10 объемы гидравлических камер 4, образуя замкнутую гидравлическую систему. Давление жидкости в гидравлических камерах 4 подбирается таким образом, чтобы создать суммарное усилие натяжения колонн 5, равное максимальному усилию запирания полуформ 14. Этому же усилию будет соответствовать сжатие направляющих втулок 9.

Привод 7 ускоренного перемещения подводит подвижную плиту 6 до соприкосновения полуформ 14, и штанга 13, жестко соединенная с подвижной плитой 6, фиксируется гидроприводом 15. Усилие запирания развивается приводом 8 силового до- жима, при этом в гидравлических камерах 4 происходит сброс давления, определяемый разностью усилия, созданного первоначальным давлением жидкости при подготовке механизма запирания к работе, и рабочего усилия запирания полуформ 14.

Усилие натяжения колонн 3, воспринимаемое гайками 12 при работе механизма запирания, сохраняется неизменным, только уже суммируемым из увеличивающегося усилия запирания и соответственно уменьшающегося усилия, создаваемого давлением жидкости в гидравлических камерах 4. Направляющие втулки 9 при запирании подвергаются сжатию под воздействием оставшегося давления в гидравлических камерах 4. Усилие натяжения колонн 3 остается неиз.j менным, сохраняется неизменны.м и объем жидкости в гидравлических ка.мерах 4 удерживаемый управляемым обратным клапаном 17. После необходимой выдержки под давлением и выдержки на охлаждение по команде на рамыкание по0 луформ 14 происходит сброс давления в порщневой полости привода силового дожима 18, давление в гидравлических камерах 4 поднимается до значения на-стройки напорного золотника 19, гидрос привод 15 освобождает штангу 13 и происходит ускоренный отвод подвижной плиты 6 посредством привода 7 ускоренного перемещения.

После полной остановки подвижной плиты 6 задняя опорная плита 2 осg вобождается от воздействия усилия запирания и продолжает воспринимать усилие, создаваемое восстановившимся давлением жидкости в гидравлических камерах 4. После нескольких циклов работы .машины в период паузы между ними по необ5 ходимости может быть произведена подпитка замкнутой гидравлической системы по магистрали 18 до величины настройки напорного золотника 19 с помощью кратковременного открытия управляемого обратного клапана 17.

Предлагаемая конструкция обеспечивает уменьщение габаритов и веса машины до 500 кг благодаря выравниванию растягивающих напряжений в колоннах по всей длине с устранением перекосов плит (задней

г опорной и подвижной относительно передней неподвижной) и деформаций изгиба с постоянной статической нагрузкой .при работе механизма запирания. В предлагаемой конструкции значительно сокращается трудоемкость сборочных и монтажно-демон0 тажных работ (затяжка гаек вместо 3,5 нч может быть осуществлена менее, чем за секунду или в течение нескольких секунд при первоначальном заполнении магистрали с камерами в виде замкнутой системы жидкостью.

Формула изобретения

Механизм запирания литьевой машины, содержащий переднюю неподвижную и заднюю опорную плиты, связанные колоннами, смонтированными с возможностью прохода через гидравлические камеры с поршневыми упорами, размещенными в задней опорной плите, подвижную плиту с приводами ускоренного перемещения и силового дожима, отличающийся тем, что, с целью уменьшения размера и веса механизма за счет выравнивания и обеспечения постоянных заданных значении растягивающих напряжений в колоннах и улучшения ремонтопригодности, механизм снабжен размещенными концентрично колоннам для их охвата направляющими втулками, смонтированными с возможностью контактирования своими торцами с неподвижной плитой и поршневыми упорами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм запирания форм многопозиционной литьевой машины | 1982 |

|

SU1046112A1 |

| Механизм запирания форм литьевых машин | 1967 |

|

SU279939A1 |

| Механизм запирания форм многопозиционной литьевой машины | 1982 |

|

SU1058788A1 |

| Механизм запирания форм литьевых машин для переработки пластмасс | 1972 |

|

SU466118A1 |

| Литьевая машина | 1986 |

|

SU1361006A1 |

| Машина для литья под давлением | 1973 |

|

SU445516A1 |

| Механизм смыкания пресс-формы литьевой машины | 1981 |

|

SU1004138A1 |

| Литьевая машина для пластмасс | 1979 |

|

SU839723A1 |

| Механизм запирания форм многопозиционной литьевой машины | 1988 |

|

SU1608071A1 |

| Механизм запирания форм многопозиционной литьевой машины | 1978 |

|

SU751646A1 |

Изобретение относится к переработке пластмасс методом литья под давлением. Цель изобретения - уменьшение размеров и массы механизма и улучшение ремонтопригодности. Это достигается тем, что механизм запирания содержит переднюю неподвижную и заднюю опорную плиты. Колонны проходят через гидравлические размеры с поршневыми упорами. Подвижная плита снабжена приводами ускоренного перемешения и силового дожима. Колонны размещены в направляющих втулках. Втулки контактируют торцами с неподвижной плитой и упорами. Это позволяет уменьшить размеры и массу механизма за счет выравнивания растягиваюш,их напряжений в колоннах. При работе механизма усилие натяжения колонн сохраняется неизменным. Оно суммируется из увеличивающегося усилия запирания и соответственно уменьшающегося усилия в гидравлических камерах. Направляющие втулки при запирании подвергаются сжатию. 2 ил. (Л оо ел оо 05 GO О5

Фиг.1

А-А

(Риг. г

| УСТРОЙСТВО ПОИСКА ШИРОКОПОЛОСНЫХ СИГНАЛОВ | 2004 |

|

RU2313183C2 |

| Солесос | 1922 |

|

SU29A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Солесос | 1922 |

|

SU29A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1987-11-23—Публикация

1986-07-09—Подача