5

Изобретение относится к литейному производству, в частности к устройствам для разливки расплава,

Известен стопорный ковш для разливки расплава, включающий футерованный корпус, днище с отверстием и стопорный механизм l J.

Недостатком известного устройства является неудовлетворительное :ачество поверхности слитков из-за затруднений, связанных с регулировкой скорости истечения расплава, которая определяется напором металла в ковше. Малая производитель- . ность ковша обусловлена затруднениями при одновременной заливке нескольких изложниц из-за необходимости в нескольких стандартных механизмах.

Наиболее близким к изобретению по технической сущности и достигаемому результату является стопорный ковш, включающий подвешиваемую со стороны днища под сливным отверстием съемную многоструйную емкость 2 Недостатками данного ковша являются малая скорость истечения и плохая организация струи в начале разливки и слишком высокая - в последуюший период из-за затруднений при ее разливке, что вызвано необходимостью в примерном соотватстВИИ площади сливного отверстия ковша и общей площади сливных отверстий подвесной емкости, а также в газопроницаемом затворе между днищем и емкостью.

Первое требование обусловлено тем, что для правильной организации струи расплава разливку следует вести при заполненной подвесной ем.кости, а превышение общей площади ее сливных отверстий над площадью сливного отверстия ковша может привести к разливке через недозаполненную подвесную емкость и низкому качеству поверхности слитков, что неизбежно имеет место в начале разливки.

Второе требование обусловлено тем, что герметизация соединения ковша с емкостью обусловит запирание находившегося в ней воздуха, его прогрев, расширение с последующим повьшением газового давления и нарушением нормального процесса разливки.

470312

Недостаточная производительность ковша обусловлена затруднениями при одновременной заливке нескольких изложниц. Затруднения вызваны тем, 5 что с увеличением количества одновременно заливаемых изложниц увеличиваются размеры подвесной емкости, соответственно возрастает продолжительность периода разливки распла0 ва через недозаполненную емкость и следовательно ухудшается качество поверхности слитков.

Целью изобретения является повышение качества поверхности слитков 15 путем улучшения регулирования скорости истечения расплава и увеличения производительности.

Поставленная цель достигается тем, что в устройстве для разливки

20 расплавов, содержащем открытый

ковш со с.топорным механизмом и сливным отверстием в днище, к которому . прикреплена дополнительная емкость с несколькими сливными отверстиями

25 в днище, корпус дополнительной

емкости герметично соединен с корпусом ковша, в днище которого выпол нен выступающий в его полость прилив с отверстием, соединяющим

30 полости ковша и дополнительной емкости, причем в приливе на глубине ОJ1-0,3 его высоты установлен газопроницаемый элемент, а площадь сливного отверстия ковша составляет

-,г 0,1-0,9 общей плотади сливных

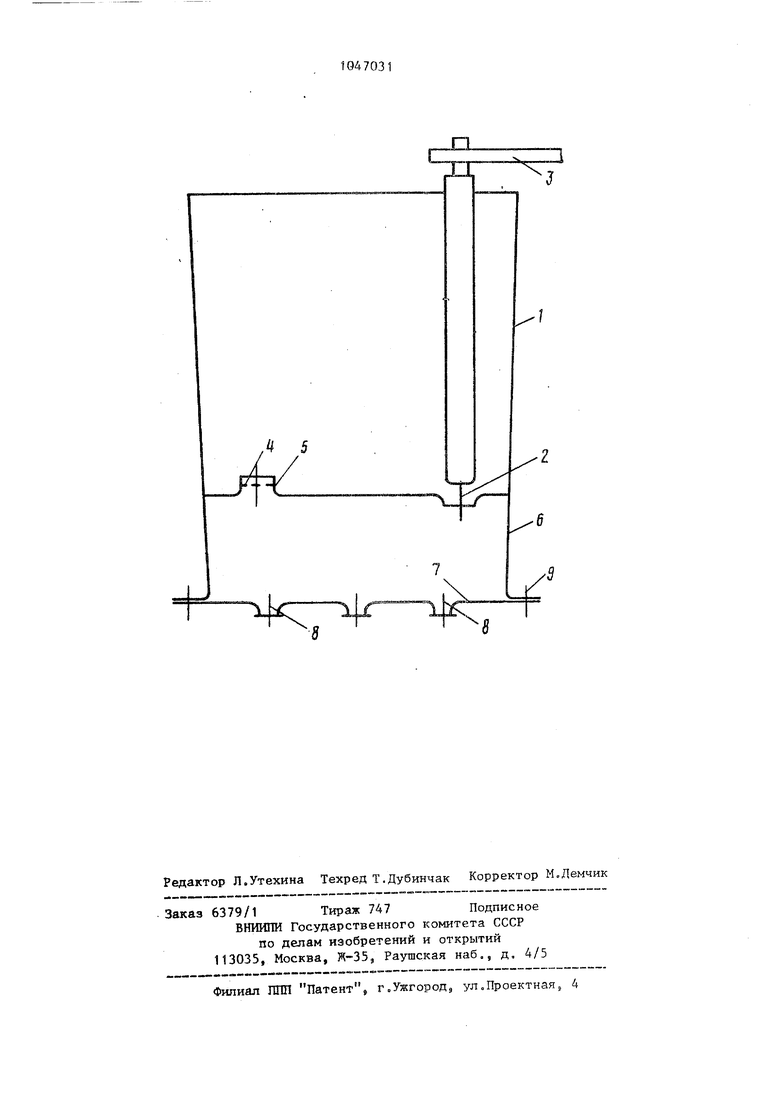

отверстий дополнительной емкости. Высота прилива составляет 2-4 толщины газопроницаемого элемента. На чертеже представлено предла,|Q гаемое устройство.

Устройство содержит открытый ковш 1, в днище которого выполнено сливное отверстие 2, перекрываемое стопором 3. Полость ковша посред45 ством газопроницаемого элемента 4, который утоплен в отверстии прилива 5 на Oj1-0,3 высоты прилива сообщена с полостью соединенной без разъема и герметично дополнитель-

5Q ной емкости 6, съемное днище 7 которой со сливными отверстиями 8 соединено с корпусом ковша креплениями 9

Устройство работает следующим

55 образом.

Из плавильного агрегата расплав - сливают в ковш 1, откуда он при открытом положении стопора 3 через

отверстие 2 поступает в емкость 6 с закрытыми сьтучим огнеупорньм материалом, например песком, отверстиями 8. Воздух, находящийся в емкости 6, вытесняется расплавом через газопроницаемый элемент 4 в емкость ковша 1 и в атмосферу. После заполнения металлом емкости стопором 3 закрывают отверстие 2, заполняют емкость ковша 1 и устанавливают устройство над изложницами (на черт, не показаны) сливными отверстиями 8 соосно их полостям. Количество отверстий практически не ограничено. Истечению расплава из отверстий 8 герметично, выполненной емкости 6 при закрытом стопоре 3 препятствует атмосферное давление. При этом важно, что отверстие прилива 5 и отверстие 2 не нуждаются в специальной герметизации, поскольку она обеспечивается расплавом, который вьтолняет роль гидравлического затвора.

После открытия стопора 3 открытая емкость ковша 1 сообщается с емкостью 6, и производится слив расплава через отверстия 8 одновременно в несколько изложниц. Скорость истечения и время заполнения изложниц регулируют степенью открытия отверстия 2 и количеством подаваемого в емкость 6 расплава. Закончив заполнение первой партии изложниц, закрывают сто,пор 3. В результате моментально прекращается истечение металла из отверстий 8, и устройство перемещают к следующим подготовленным к заливке изложницам. Затем процес

.повторяется.

После опорожнения ковша 1 разливают расплав из емкости 6, пропуск в нее атмосферный воздух через отверстие 2, регулируя скорость истечения металла степенью открытия стопора 3 и количеством пропускаемого воздуха. При этом над утопленным в отверстии прилива газопроницаемым элементом 4 остается слой расплава, который, являясь гидравлическим затвором, препятствет самопроизвольному подсосу атмосферного воздуха через газопроницаемый элемент 4 в емкость 6 и нергулируемому сливу из нее расплава. Пределы глубины, на которую утопле фильтрационный элемент 4 выбрань;.

исходя из того, что умёнъшениз ее менее, чем на О,1 высоты прилива, может сказаться на надежности гидравлического затвора от проникновения атмосферного воздуха в емкость 6, а увеличение более, чем на 0,3 высоты прилива, нерационально из-за неоправданного увеличения его общей высоты.

Выполнение сливного отверстия 2

O ковша 1 площадью меньшей, чем общая площадь сливных отверстий 8 емкости 6 обеспечивает снижение скорости истечения расплава в излож- . ницы по сравнению со скоростью исте5чения его из ковша 1, что необходимо для получения слитков с хорошей поверхностью. Дополнительную регулировку величины соотношения площадей отверстия 2 и отверстий 8 произво0дят степенью открытия отверстия 2 стопором 3. Пределы этого соотношения установлены на основании того, что при уменьшении величины указанного соотношения менее, чем на 0,1,

5 скорость заполнения изложниц будет слишком мала, а время заливки велико, что обусловит низкую производительность устройства. Увеличение отмеченного соотношения более, чем

0 на 0,9, обусловит высокую скорость истечения металла в изложнице, его разбрызгивание и низкое качество поверхности слитков.

Выполнение прилива 5 выступаю5 в полость ковша 1 обеспечивает металлостатический напор, необходимый для вытеснения из емкости 6 через газопроницаемый элемент 4 даже при накрытии его

0 металлом. Уменьшение высоты прилива менее, чем на 2 толщины элсменfTa, может ухудшить удаление возду-, ха из-за уменьшения металлостатического напора, а увеличение ее бо5лее, чем на 4 толщины, бесполезно.

Таким образом, использование предлагаемого устройства обеспечивает повьшгение качества поверхности слитков и снижение на 20-40% потерь ме0талла на их зачистку, а также повышение в 2-8 и более раз производительности процесса разливки.

Экономический эф(})ект от использования изобретения, например, на Днепровском заводе им. Дзержинского составит около 400000 рублей в год.

5

о

-О.

х:

| название | год | авторы | номер документа |

|---|---|---|---|

| Ковш для разливки расплавов | 1981 |

|

SU1007278A1 |

| Способ разливки расплавов | 1981 |

|

SU1027921A1 |

| Способ разливки стали и устройство для его осуществления | 1982 |

|

SU1034835A1 |

| Способ заливки крупногабаритных форм "Каскад | 1978 |

|

SU777982A1 |

| УСТРОЙСТВО "ГАЗОРУКАВ" ДЛЯ РАФИНИРОВАНИЯ, ВАКУУМИРОВАНИЯ И РАЗЛИВКИ МЕТАЛЛА | 2011 |

|

RU2460609C1 |

| Устройство для разливки расплава | 1981 |

|

SU1081897A1 |

| СТАЛЬКОМБАЙН "КОМКОБ" КОБЗАРЬ-ДЕРНОВСКОГО ДЛЯ НЕПРЕРЫВНОЙ КОВШЕВОЙ МЕТАЛЛУРГИИ | 2011 |

|

RU2460606C1 |

| Устройство для получения полого слитка | 1981 |

|

SU954151A1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА СВЕРХУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023528C1 |

| Способ изготовления слитков феррохрома | 1978 |

|

SU774779A1 |

1. УСТРОЙСТВО ДЛЯ РАЗЛИВКИ РАСПЛАВОВ, содержащее открытый ковш со стопорным механизмом и сливным отверстием в , к которому прикреплена дополнительная емкость с несколькими сливными отверстиями в днище, отличающееся тем, что, с целью повышения качества поверхности слитков путем улучшения регул1фования скорости истечения расплава и увеличения производительности устройства, корпус дополнительной емкости соединен с корпусом ковша, в днище которого выполнен выступающий в его полость прилив с отверстием, соединяющим полости ковша и дополнительной емкости, причем в приливе на глубине 0,1-0,3 его высоты установлен газопроницаемый элемент, а площадь сливного отверстия ковша составляет 0,1-0,9 общей площади ю сливных отверстий дополнительной емсл кости, 2. Устройство по п. 1, о т л ича.ющееся тем, что высота прилива составляет 2-4 толщины газопроницаемого элемента.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Левин Я.М | |||

| Сталеразливочные ковши | |||

| М., Металлургия, 1968, с | |||

| Насос | 1917 |

|

SU13A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бантизманский В.И, Разливка стали, Киев-Донецк.Вища школа, 1977, с | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

Авторы

Даты

1985-09-07—Публикация

1981-04-23—Подача