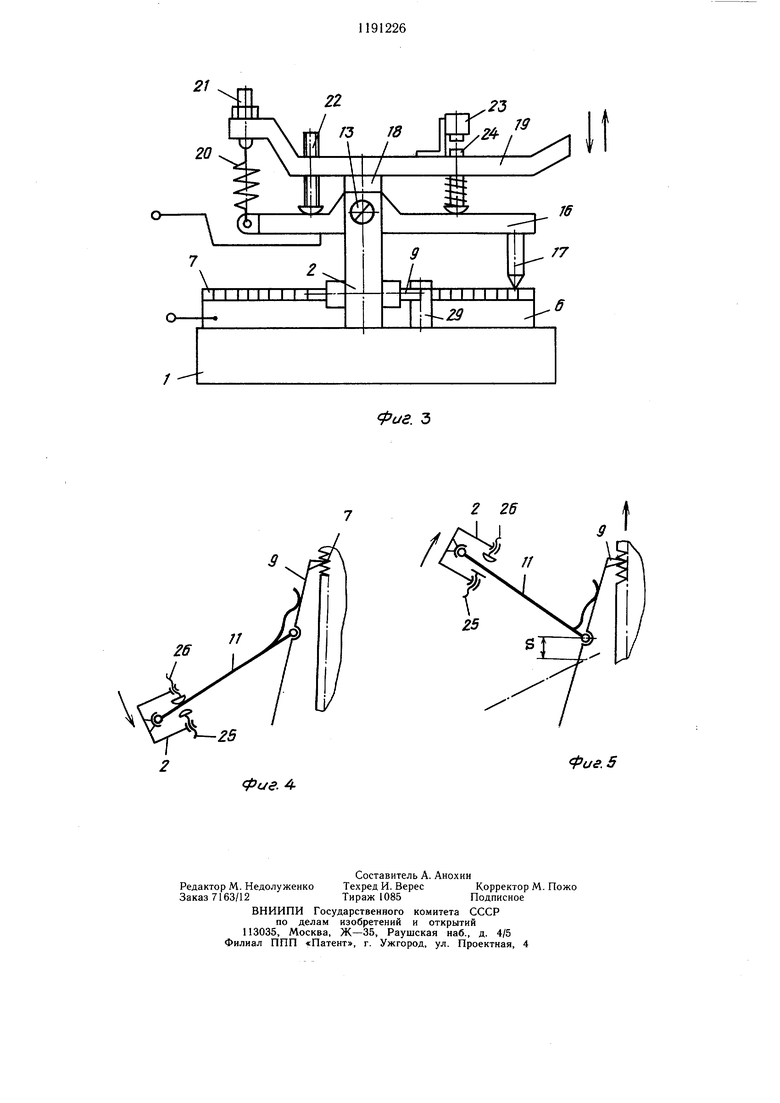

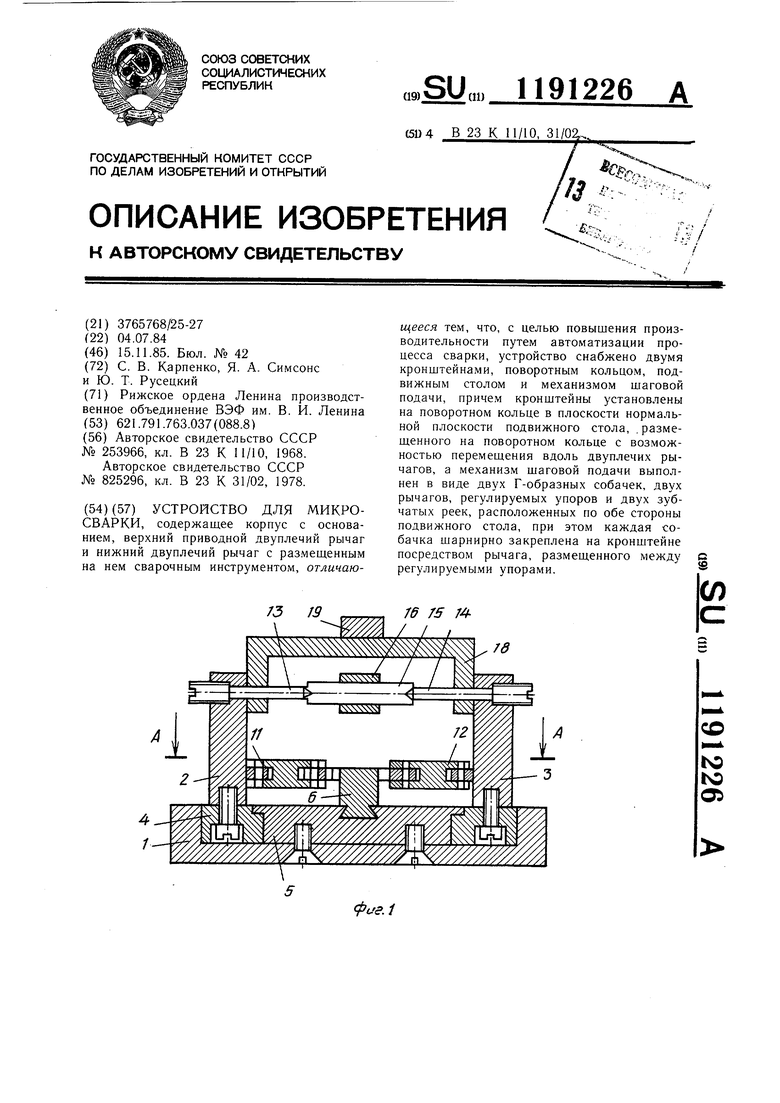

Изобретение относится к приборостроению, в частности к сварке и предназначено для сварки тонких проволок, пластинчатых материалов и пленок многоточечной контактной сваркой с определенным шагом между сварными точками, а также между рядами этих точек. Целью изобретения является повышение производительности путем автоматизации процесса сварки На фиг. 1 изображено устройство для микросварки, разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - устройство, вид сбоку; на фиг. 4 - положение механизма перемещения перед началом перемещения деталей; на фиг. 5 - положение механизма перемещения в процессе переме1дения деталей. Устройство состоит из корпуса с основан.ием 1, на котором установлены два кронштейна 2 и 3, которые закреплены в диаметрально противоположных точках на поворотном кольце 4, установленном на основании с возможностью поворота вокруг своего центра. Дополнительное удерживание кольца 4 на основании 1 осуществляется при помощи центральной вставки 5. В направляющей, выполненной в основании 1 и центральной вставке 5, установлен подвижный стол 6 с механизмом подачи, выполненным в виде двух зубчатых реек 7 и 8, поочередно взаимодействующих с собачками 9 и 10, которые шарнирно соединены с крони1тейнами 2 и 3 при помощи рычагов 11 н 12. Один конец рычагов И и 12 соединен через ось поворота с собачкой, а второй - также шарнирно с кронштейном. В верхней част-и кронштейнов 2 и 3 установлены полуоси 13 и 14, удерживающие на свонх конических торцах ось 15 поворота двуплечего рычага 16, в котором установлен сварочный электрод 17. На этих же полуосях 13 и 14 установлен П-образный кронилтейн 18, который соединяет двуплечий рычаг 16 с двуплечим рычагом 19, являюшимся приводным. Двуплечий рычаг 19 дополнительно соединен с двуплечим рычагом 16 при помощи пружины 20, натяжение которой определяет усилие сжатия при сварке и регулируется при помощи винта 21. Для предотвращения сближения рычагов 16 и 19 устройство снабжено упором 22, закрепленным на двуплечем рычаге 19. На этом же рычаге 19 установлен выключатель сварочного тока 23, под кнопкой которого установлен с возможностью вертикального перемещения толкатель 24. Для программирования режима работы собачек 9 и 10 на кронп1тейнах закреплены регулируемые упоры 25-28, периодически взаимодействующие с рычагами 11 и 12. Для отключения собачек 9 и 10 устройство снабжено двумя эксцентриками 29 и 30. Для ограничения поворота кольца 4 вокруг своей оси на нем установлен штифт 31, взаимодействующий с регулируемыми упорами 32 и 33, ввинченными в скобу 34, расположенную на основании 1. Устройство работает следующим образом. С помощью регулируемых упоров 32 и 33 угол поворота кольца 4 устанавливают таким образом, чтобы в крайних точках поворота этого кольца электрод 17 опирался на стол 6 в местах сварки. Упоры 25-28 вывинчивают на столько, чтобы при полном угле поворота кольца 5 (от упора 32 до упора 33) стол 6 перемещался на необходимый щаг. Стол 6 выводят вперед, эксцентрик 30 поворачивают и выводят из зацепления собачку 10. Свариваемые детали укладывают в ряд на столе 6, рычаг 19 поворачивают против часовой стрелки (на фиг. 2) до упора и опускают его в переднюю часть вниз, сжимая свариваемые детали. Рычаг 16 имеет возможность поворота в двух плоскостях: в горизонтальной и в вертикальной. Он приводится в движение или вручную, или от механического привода, при этом усилие прикладывается к его торцовой части, расположенной на фиг. 3 справа. При повороте рычага 16 в горизонтальной плоскости вместе с ним поворачивается кронштейн 18, который жестко соединен с рычагом 16. При повороте кронштейна 18 вместе с ним перемещаются полуоси 13 и 14, которые закреплены в кронштейнах 2 и 3. Последние перемешаются вместе с полуосями 13 и 14, а так как эти кронштейны жестко соединены с кольцом 4, то это кольцо поворачивается относительно своего центра в горизонтальной плоскости. Поворот всех элементов совпадает с направлением поворота рычага 16. После сжатия деталей электродом 17 продолжают нажимать иа переднюю часть рычага 19 вниз. Перемещение электрода 17 ограничивается свариваемыми деталями, но рычаг 19, продолжая поворачиваться вместе с П-образным кронштейном 18, растягивает пружину 20, которая стремится повернуть рычаг 16, усиливает давление электрода 17 на детали. В процессе поворота рычага 19 он приближается к рычагу 16 в зоне сварки. Выключатель сварочного тока 23 приближается к торцу толкателя 24, кнопка нажимается и включается сварочный ток. Происходит сварка. После сварки рычаг 19 в зоне сварки поднимают вверх, при этом упор 22 нажимает на второй конец рычага 16 и этот рычаг также поворачивается на полуосях 13 и 14 вместе с кронштейном 18, поднимая электрод 17 над столом 6. Рычаг 19 поворачивают по часовой стрелке (на фиг. 2). Вместе с ним

поворачиваются П-образный кронштейн 18, полуоси 13 и 14, ось 15, рычаг 16. Вместе с полуосями 13 и 14 поворачиваются кронштейны 2 и 3, а с ними и поворотное кольцо 4. При повороте кронштейнов 2 и 3 собачка 9 упирается в зуб рейки 7 и, будучи закрепленной шарнирно на рычаге 11, остается на месте, в то время как рычаг 11 поворачивается на обоих шарнирах. Поворот рычага И происходит до тех пор, пока упор 25 не упрется в этот рычаг 11. После этого рычаг 11 перемещается вместе с кронштейном 2, а вместе с ним и собачка 9, которая перемеш,ает рейку 7 вместе со столом 6 до тех пор, пока штифт 31 не упрется в упор 33. После этого поворот прекрашают и осуществляют сварку второй точки путем нажатия на концевую часть рычага 19. При обратном повороте рычага 19 собачка 9, будучи прижата к рейке 7 пружиной, остается на месте, а поворачивается на своих шарнирах рычаг 11, упор 25 приближается к нему и после касания толкает рычаг 11 вместе с собачкой 9, которая проскальзывает по зубьям рейки 7 до тех пор, пока упор 32 не остановит поворот кольца 5 путем контактирования его со штифтом 31. Цикл повторяется. После того, как стол 6 переместится на всю длину рейки 7, собачку 9 отключают путем поворота эксцентрика 29, а собачку 10 включают поворотом эксцентрика 30.

Данное техническое решение позволяет автоматизировать процесс сварки и повысить по сравнению с базовым объектом производительность труда при высокой точности подачи изделий с заданным шагом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм шаговой подачи | 1981 |

|

SU994179A1 |

| Устройство для контактной микросварки | 1988 |

|

SU1590289A1 |

| Станок для изготовления электрических катушек | 1985 |

|

SU1348921A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ РЕЛЬЕФНОЙ СВАРКИ ^СЕСОЮоНАЯТмТ?ИТ1Ш-=ТЕ1Ш1?ОНМ| | 1972 |

|

SU331858A1 |

| Установка для микросварки проволочных проводников | 2021 |

|

RU2759103C1 |

| Механизм сжатия машины для контактной сварки | 1980 |

|

SU941080A1 |

| Устройство для термокомпрессионной сварки | 1973 |

|

SU499072A1 |

| Машина для контактной точечной и рельефной сварки | 1981 |

|

SU1009675A1 |

| Механизм шаговой подачи для сварочных устройств | 1982 |

|

SU1060372A1 |

| Установка для дуговой конденсаторной сварки оплавлением | 1981 |

|

SU990462A2 |

УСТРОЙСТВО ДЛЯ МИКРОС ВАРКИ, содержащее корпус е основанием, верхний приводной двуплечий рычаг и нижний двуплечий рычаг е раз.мещенным на нем еварочным инструментом, отличающееся тем, что, с целью повышения производительности путем автоматизации процесса сварки, устройство снабжено двумя кронштейнами, поворотным кольцом, подвижным столом и механизмом шаговой подачи, причем кронштейны уетановлены на поворотном кольце в плоскости нормальной плоскости подвижного стола, .размещенного на поворотном кольце с возможностью перемещения вдоль двуплечих рычагов, а механизм шаговой подачи выполнен в виде двух Г-образных собачек, двух рычагов, регулируемых упоров и двух зубчатых реек, расположенных по обе стороны подвижного стола, при этом каждая собачка шарнирно закреплена на кронштейне i посредством рычага, размещенного между регулируемыми упорами. (Л ;о ю to О5

23

J9

I

фиг. 3

фиг. 5

| УСТРОЙСТВО для КОНТАКТНОЙ СВАРКИ ВКРЕСТ | 0 |

|

SU253966A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для микросварки | 1978 |

|

SU825296A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-11-15—Публикация

1984-07-04—Подача