металла в вакуумной камере будет минимальным,

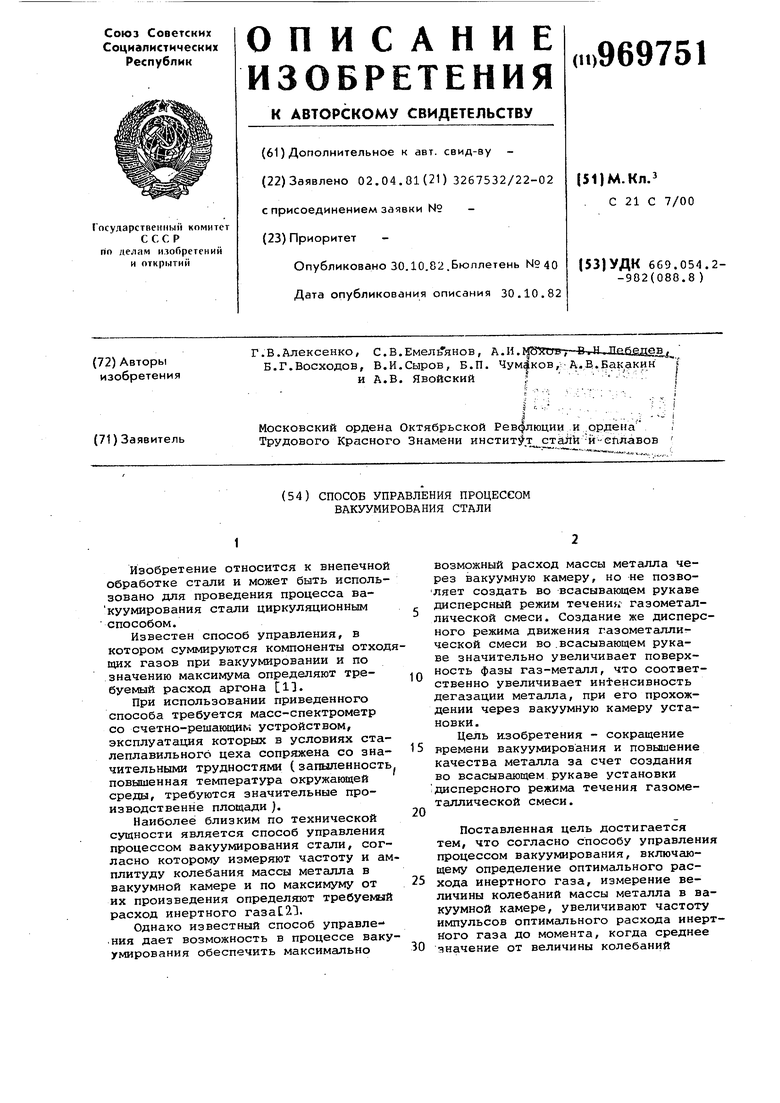

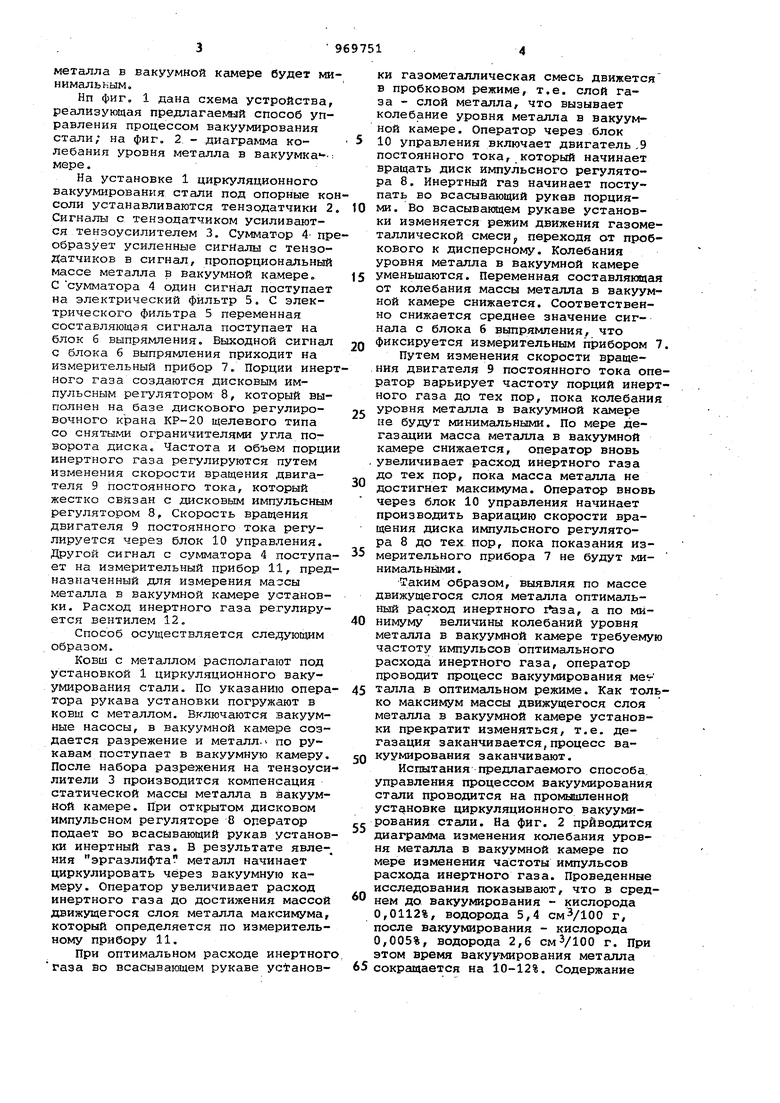

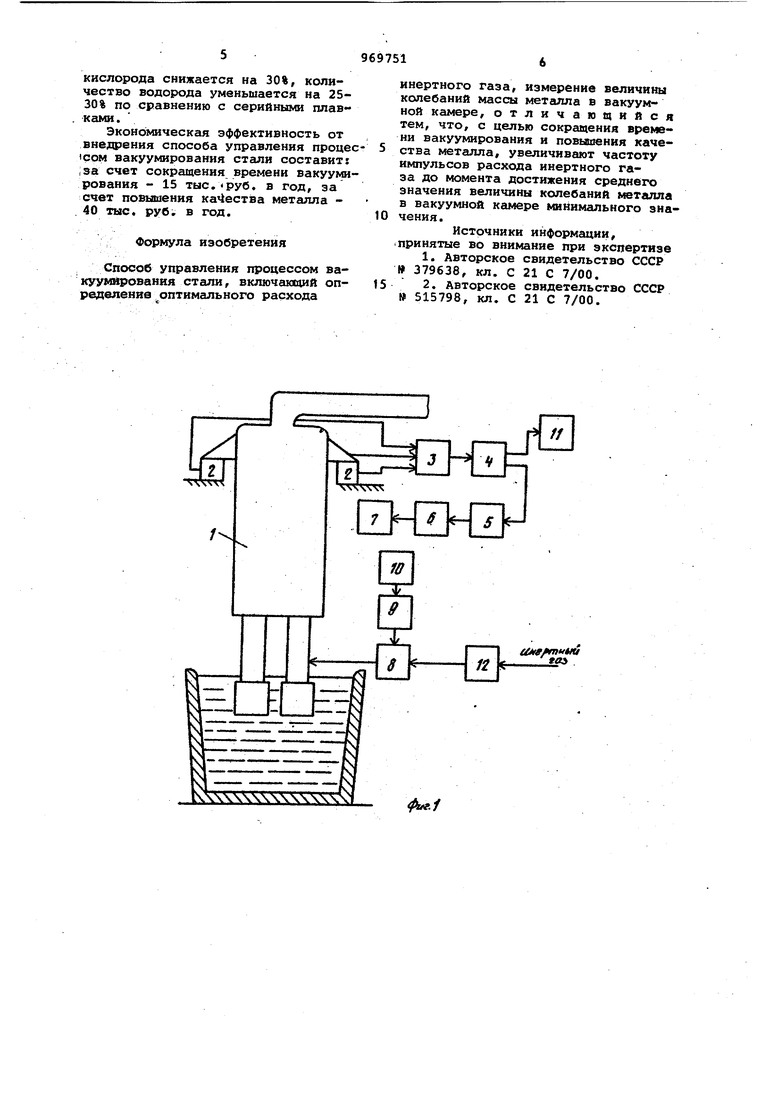

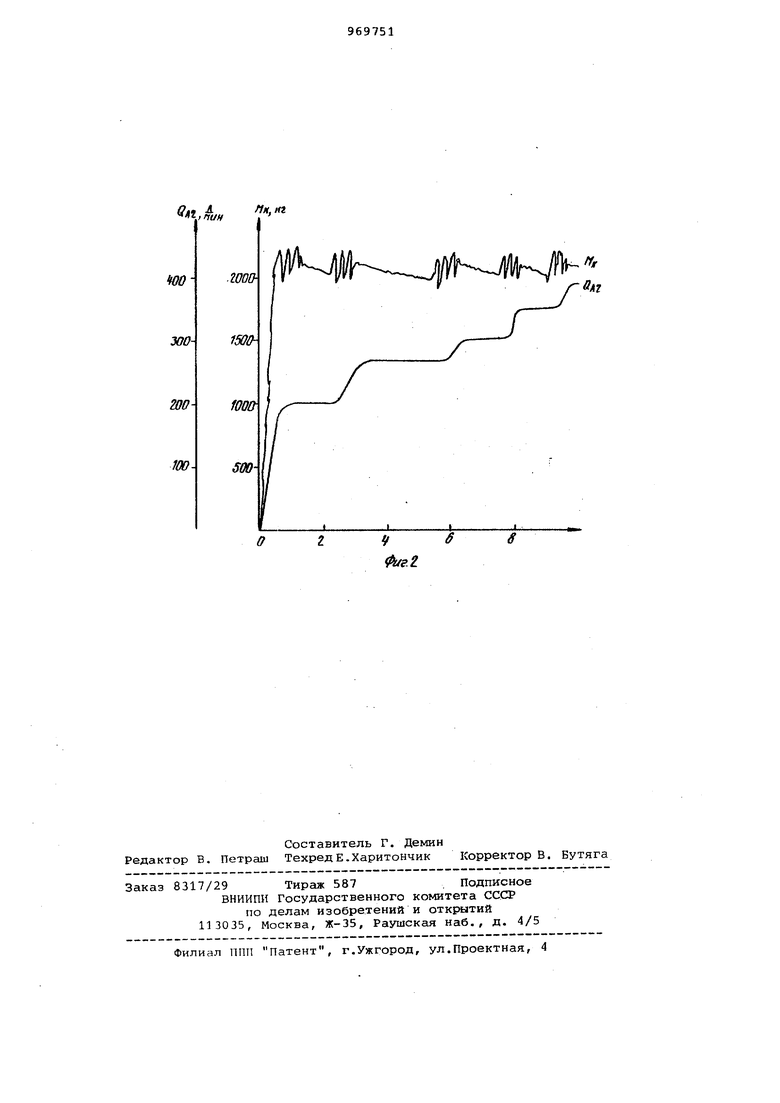

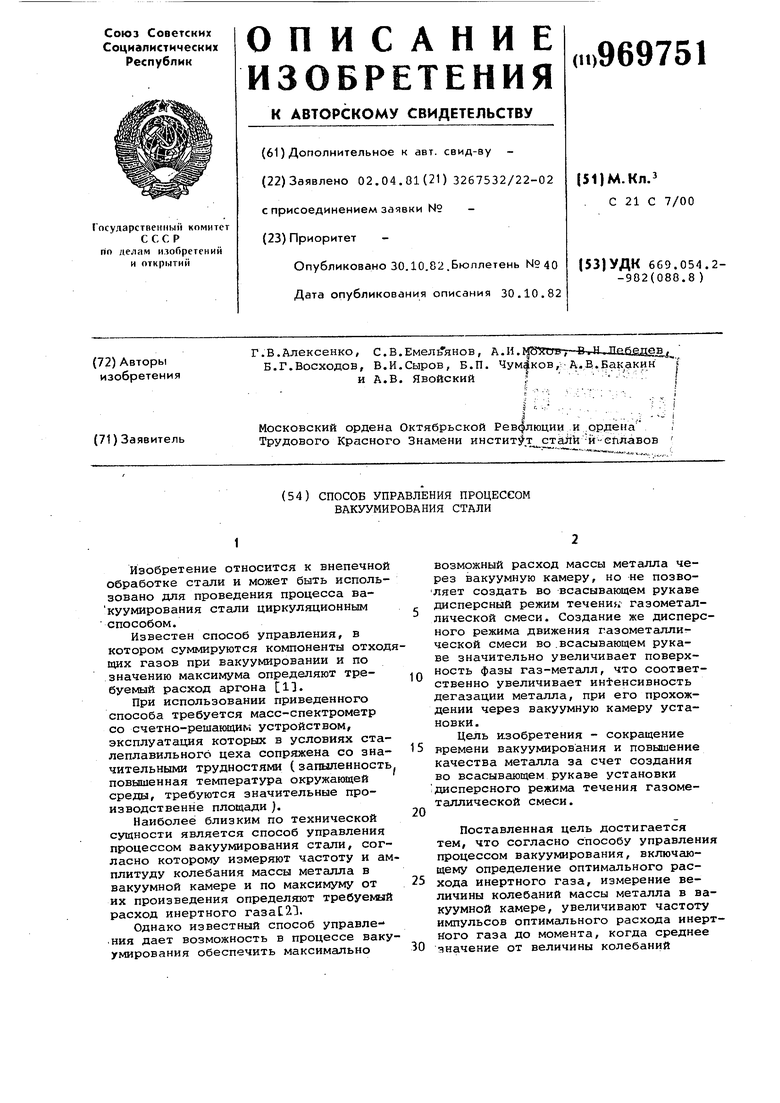

Нп фиг. 1 дана схема устройства, реализующая предлагаемый способ управления процессом вакуумирования стали/ на фиг. 2 - диаграмма колебания уровня металла в вакуумка -: мере.

На установке 1 циркуляционного вакуумирования стали под опорные консоли устанавливаются тензодатчики 2 Сигналы с тенэодатчиком усиливаются тензоусилителем 3. Сумматор 4- преобразует усиленные сигналы с тензодатчиков в сигнал, пропорциональный массе металла в вакуумной камере С сумматора 4 один сигнал поступает на электрический фильтр 5, С электрического фильтра 5 переменная составляющая сигнала поступает на блок 6 выпрямления. Выходной сигнал с блока б выпрямления приходит на измерительный прибор 7. Порции инерного газа создаются дисковым импульсным регулятором 8, который выполнен на базе дискового регулировочного крана КР-20 щелевого типа со снятыми ограничителями угла поворота диска. Частота и объем порци инертного газа регулируются путем изменения скорости вращения двигателя 9 постоянного тока, который жестко связан с дисковым импульсным регулятором 8, Скорость вращения двигателя 9 постоянного тока регулируется через блок 10 управления. Другой сигнал с сумматора 4 поступает на Измерительный прибор 11, предназначенный для измерения массы металла в вакуумной камере установки. Расход инертного газа регулируется вентилем 12.

Способ осуществляется следующим образом.

Ковш с металлом располагают под установкой 1 циркуляционного вакуумирования стали. По указанию оператора рукава установки погружают в ковш с металлом. Включаются вакуумные насосы, в вакуумной камере создается разрежение и металл. по рукавам поступает в вакуумную камеру. После набора разрежения на тензоусилители 3 производится компенсация статической массы металла в вакуумной камере. При открытом дисковом импульсном регуляторе 8 оператор подает во всасывающий рукав установки инертный газ. В результате явления эргазлифта металл начинает циркулировать через вакуумную камеру. Оператор увеличивает расход инертного газа до достижения массой движущегося слоя металла максимума, который определяется по измерительному прибору 11.

При оптимальном расходе инертног газа во всасывающем рукаве ус ановки газометаллическая смесь движется в пробковом режиме, т.е. слой газа - слой металла, что вызывает колебание уровня металла в вакуумной камере. Оператор через блок 10 управления включает двигатель,9 постоянного тока, который начинает вращать диск импульсного регулятора 8. Инертный газ начинает поступать во всасывающий рукав порциями. Во всасывающем рукаве установки изменяется режим движения газометаллической смеси, переходя от пробкового к дисперсному. Колебания уровня металла в вакуумной камере уменьшаются. Переменная составлякяцая от колебания массы металла в вакуумной камере снижается. Соответственно снижается среднее значение сигнала с блока 6 выпрямления, что фиксируется измерительным прибором 7

Путем изменения скорости вращения двигателя 9 постоянного тока оператор варьирует частоту порций инертного газа до тех пор, пока колебания уровня металла в вакуумной камере не будут минимальными. По мере дегазации масса металла в вакуумной камере снижается, оператор вновь увеличивает расход инертного газа до тех пор, пока масса металла не достигнет максимума. Оператор вновь через блок 10 управления начинает производить вариацию скорости вращения диска импульсного регулятора 8 до тех пор, пока показания измерительного прибора 7 не будут минимальнь1ми.

Таким образом, выявляя по массе движущегося слоя металла оптимальный расход инертного , а по минимуму величины колебаний уровня металла в вакуумной камере требуему частоту импульсов оптимального расхода инертного газа, оператор проводит процесс вакуумирования меУ талла в оптимальном режиме. Как толко максимум массы движущегося слоя металла в вакуумной камере установки прекратит изменяться, т.е. дегазация заканчивается,процесс вакуумирования заканчивают.

Испытания предлагаемого способа управления процессом вакуумирования стали проводится на промышленной установке циркуляционного вакуумирования стали. На фиг. 2 приводится диаграмма изменения колебания уровня металла в вакуумной камере по мере изменения частоты импульсов расхода инертного газа. Проведенные исследования показывают, что в среднем до вакуумирования - кислорода 0,0112%, водорода 5,4 г, после вакуумирования - кислорода 0,005%, водорола 2,6 г. При этом время вакуумирования металла сокращается на 10-12%. Содержание

кислорода снижается на 30%, количество водорода уменьшается на 2530% по сравнению с серийными плавками .

Экономическая эффективность от внедрения способа управления процеICOM вакуумирования стали составит: ;за счет сокращения времени вакуумирования - 15 тыс.руб. в год, за счет повышения ка ества металла 40 тыс. руб в год.

Формула изобретения

Способ управления процессом вакуумИрования стали, включаюоций определение оптимального расхода

инертного газа, измерение величины колебаний массы металла в вакуумной камере, отличающийся тем, что, с целью сокращения времени вакуумирования и повышения качества металла, увеличивают частоту импульсов расхода инертного газа до момента достижения среднего значения величины колебаний металла в вакуумной камере минимального значения.

Источники информации, Принятые во внимание при зкспертизе

1.Авторское свидетельство СССР 379638, кл. С 21 С 7/00.

2.Авторское свидетельство СССР 515798, кл. С 21 С 7/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом вакуумирования стали | 1981 |

|

SU996463A1 |

| Устройство автоматическогоупРАВлЕНия пРОцЕССОМ ВАКууМиРОВАНияМЕТАллА | 1979 |

|

SU798184A1 |

| Способ контроля процесса вакуумирования стали циркуляционным способом | 1976 |

|

SU590343A1 |

| Система автоматического управления процессом вакуумирования стали | 1978 |

|

SU771169A1 |

| Способ управления процессом вакуумирования металла | 1974 |

|

SU515798A1 |

| Способ управления процессом вакуумирования металла | 1987 |

|

SU1447875A1 |

| Система автоматического управления дегазацией жидкой стали в струе | 1988 |

|

SU1557174A1 |

| Система автоматического управления процессом вакуумирования стали | 1974 |

|

SU658174A1 |

| Способ управления процессом вакуумирования стали | 1980 |

|

SU899671A1 |

| Устройство управления процессомВАКууМиРОВАНия СТАли | 1979 |

|

SU804698A1 |

/--.

OitgfmuUU

Л5

А«/

,4v

200015001000sm

Авторы

Даты

1982-10-30—Публикация

1981-04-02—Подача