4

оо Изобретение относится к металлур гни, а именно к способу подготовки к заливке металлом литейной формы. Известен способ подготовки к заливке металлом литейной формы со стержнем, включающий изготовление формы и стержня из формовочной смес с последующей сумкой последнего при 150-300 и установкой его в форму после просушивания ClJНедостатком указанногорпособа является низкое качество отливки из-за ее невысоких точности и чистоты поверхности. Наиболее близким по технической сущности к предлагаемому является способ подготовки к заливке металло литейной формы с керамическим стерж нем для изготовления корпуса центро бежного насоса с лопатками направля лцего аппарата, включающий предварительную сушку стержня, -последующую его прокалку в вакууме и установку в форму L 2J. . Недостатками этого способа являются низкая точность из-за значител ного коробления стержня в процессе суьжи, которая проводится при 920950°С для обеспечения прочности стержня и удаления летучих составля юиих связующего вещества. Кроме тог из-за отсутствия дополнительного нагрева стержня перед заливкой мета ла в кокиль ухудшена заполняемость тонких сечений лопаток, а из-за не1 )цостаточно полного удаления летучих составляющих сВязукадего вещества при сушке стержня в открытой печи в отливке образуется значительное количество газовых включений, что удшает качество отливки. Цель изобретения - повышение качества отливки. Указанная цель достигается тем, что согласно способу подготовки к з ливке металлом литейной формы с кер мическим стержнем для изготовления корпуса центробежного насоса с лопа ками направлякщего аппарата, включающему предварительную сушку стерж ня, последующую его прокалку в вакууме и установку в форму, сушку стержня осуществляют в песчаной ван при 350-550°С, прокалку - при остаточном давлении (3-7). рт.ст и 750-850с, а перед установкой стержня в форму его нагревают до 350-450С. Способ подготовки к заливке металлом литейной формы с керамическим стержнем для изготовления корпуса центробежного насоса с лопатками направляющего аппарата осуществляется следующим образом. Суыку стержня в открытой печи производят при 350-550°С в песчаной ванне. При суиже из Связующего удаляется большая часть летучих составляющих , а песчаная ванна предотвращает коробление стержня. После сушки стержень подвергают прокалке в вакууме при остаточном давлении (3-7)-10 мм рт.ст. и 750-850°С. Прокалка стержня в вакууме увеличивает его прочность, обеспечивает полное удаление летучих составляющих связующего вещества и предотвращает коробление стержня из-за отсутствия при указанных температурах прокалки превращения кристаллической решетки кварца, вызывающей значительное объемное ра.сширение .стержня (начало превращения ре-ршётки кварца соответствует ). Эти операции уменьшают количество газовых включений и повышают точность и чистоту поверхности отливки. Перед установкой в форму (кокиль) нагретую до 250-350°С, стержень нагревают до. 350-450°С и .производят заливку металла. Эта операция способетвует лучшему заполнению тонких сечений лопаток направляющего аппаратаj увеличивая плотность и качество отливки. Использование предлагаемого способа обеспечивает повышение качества отливки (см. табл. 1 и 2) Вакуумная прокалка стержней. Оборудование - вакуумная прокладочная печь, мод. 841. Подогрев стержней перед установкой в кокиль. Отливки корпусов, изгсгговленные из алюминиевого сплава АЛ5Т7 с соблюдением режимов 1-3 и 2-4, по механическим свойствам и плотности соответствуют требованиям технической документации. Предлагаемый спосо0 позволяет получить отливки высокой точности и с хорошей чистотой поверхности нап: равляющего аппарата за счет обеспечения более полного удаления лету чих составляющих связующего вещества при .прокалке стержня в вакууме с указанными параметрами.

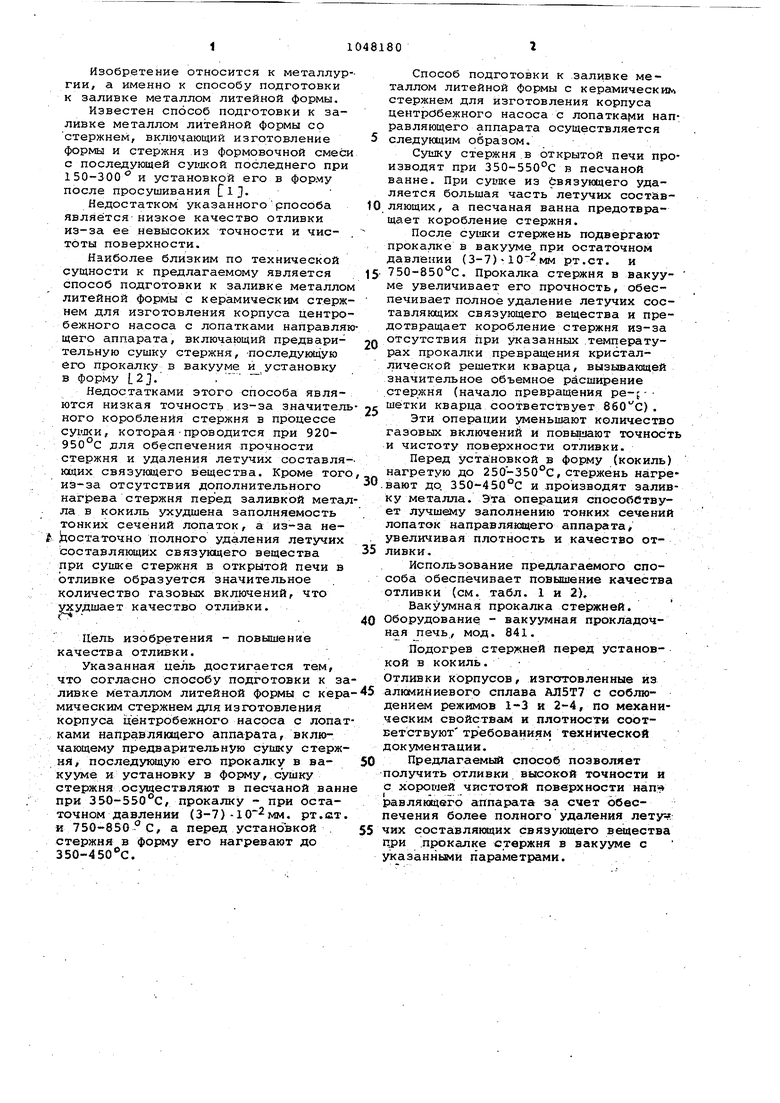

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННАЯ КЕРАМИЧЕСКАЯ ФОРМА, СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ КЕРАМИЧЕСКИХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2024343C1 |

| Способ изготовления армированных керамических форм или стержней и устройство для осуществления способа | 1977 |

|

SU733848A1 |

| Способ изготовления отливок из интерметаллидных сплавов в литье по выплавляемым моделям | 2022 |

|

RU2791680C1 |

| Способ изготовления керамических литейных форм | 1980 |

|

SU944740A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361696C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| Способ изготовления форм для литья охлаждаемых лопаток турбин | 2023 |

|

RU2821536C1 |

| Способ изготовления стальной отливки рабочего колеса центробежного насоса | 2019 |

|

RU2733963C2 |

| МЕТАЛЛИЧЕСКАЯ ОПОРНАЯ ЧАСТЬ КОМПОЗИЦИОННОЙ КЕРАМИЧЕСКОЙ ФОРМЫ, КОМПОЗИЦИОННАЯ КЕРАМИЧЕСКАЯ ФОРМА (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОЙ КЕРАМИЧЕСКОЙ ФОРМЫ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2252105C2 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям лопаток турбин с направленной и монокристаллической структурой | 2021 |

|

RU2754333C1 |

СПОСОБ ПОДГОТОВКИ К ЗАЛИВКЕ МЕТАЛЛОМ ЛИТЕЙНОЙ ФОРМЫ С КЕРАМИЧЕСКИМ СТЕРЖНЕМ ДЛЯ ИЗГОТОВЛЕНИЯ КОРПУСА ЦЕНТРОБЕЖНОГО НАСОСА 6 ЛОПАТКШИ НАПРАВЛЯЮЩЕГО АППАРАТА, включающий предварительную сушку стержня, последующую его прокалку в вакууме и установку в форму, .о т л и ч а:Ю щ и и с я тем, что, с целью повышения качества отливки, сушку стержня осуществляютв песчаной ванне при 350-550 С, прокалку - при остаточном давлении

60

1-2650

60

1-3 750

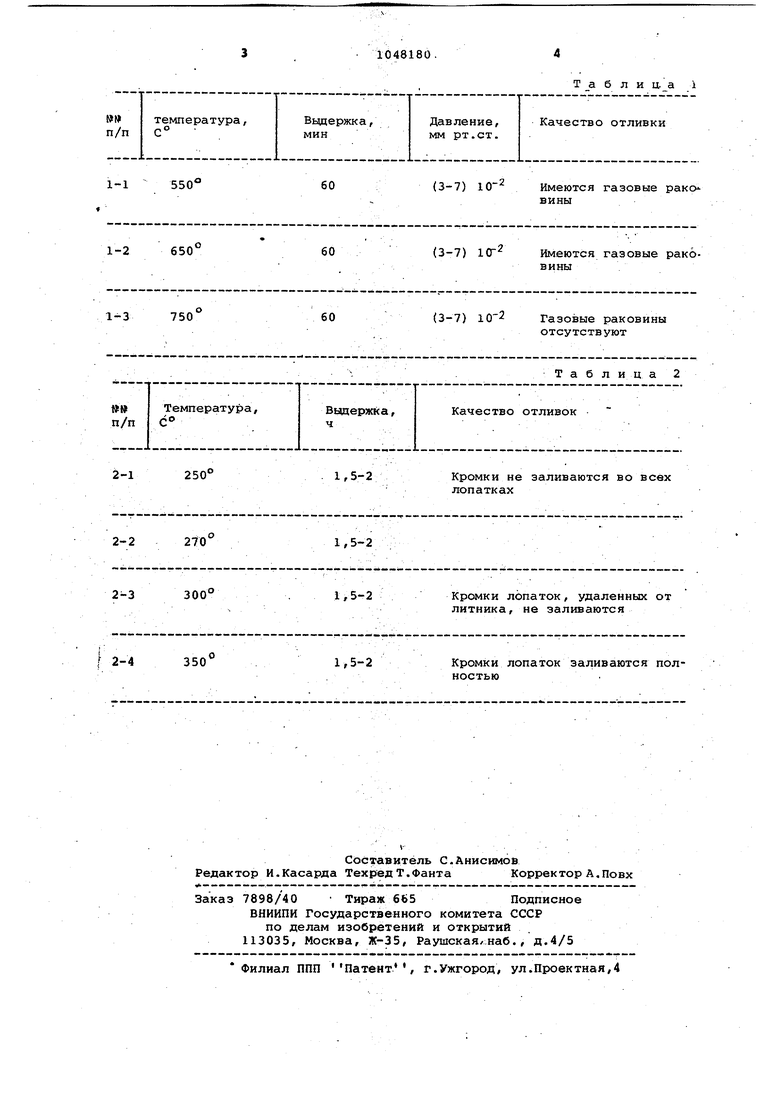

270

2-2

1,5-2

300

1, 5-2

2-3

f 2-4

1,5-2

350

(3-7) 10 Имеются газовые раковины

(3-7) 10-2

Газовые раковины отсутствуют

Кромки лопаток, удаленных от литника, не заливаются

Кромки лопаток заливаются полностью

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| A.M | |||

| , Арутюнова И.А | |||

| Технология (сонструкционных материалов | |||

| М.,.Машиностроение , 1977, с | |||

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шкленник Я.И | |||

| и Озеров В.А | |||

| Литье по.выплавляемым /юдeлям | |||

| М.,, : Машиностроение, 1971, с | |||

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТИЛЕНА | 0 |

|

SU255256A1 |

Авторы

Даты

1983-10-15—Публикация

1980-07-31—Подача