3733 растрескивание получаемых форм и стержней. °В литейном производстве известны форма или стержень, которые для принудительного отсоса газов, образуемых при заливке жидким металлом, содержат армирующий полый перфорированный каркас, один конец которого соединен с от сасывающим устройством З . Целью изобретения является предот. щзащевие разрушения керамики при выжигании паров растворителя и последующей ее прокалке. Цель достигается тем, что перед установкой каркаса на него наносят негкопла кое органическое покрытие, а одновременно С выжиганием паров {эастЬорителя Ka.j кас нагревают до 57О-600 С и осушизтвля ют принудительный отсос продуктов сгора ния через полость армирующего каркаса. Для осуществления способа по onHCbJSваемому изобретению используют устройство, содержащее армирующий полый перфорированный каркас, одни конец которого соединен с отсасывающим устройством в полости каркаса установлен электронагреватель. Для изготовления армированной керами ческой формы или стержня в технолоГичес кую оснастку устанавливают армирующий полый перфорированный каркас, на который предварительно наносят легкоплавкое органическое покрытие, Псшость каркаса соединяют с источником вакуума, а элек- тронагреватель с источником питания. Затем в оснастку заливают керамическую суспензию по известной технологии. . После частичного затвердения керами«ч ческую форму или стержень извлекают из оснастки, включают электронагреватель, поджигают наружную поверхность формы или стержня и вакуумируют внутреннюю полость каркаса. Si счет вакуумирования продукты сгорания удаляются через внутренние полости каркаса. Учитывая температурный режим на грева поверхности при поджигании раство рителя, для исключения возникновения термических напряжений, по предлагаемому способу каркас формы (стержня) на гревают до С со скорск:тью Е 1 мин с тем, чтобы обеспечить нагрев каркаса до указанной температуры за 10-15 мин, с целью обеспечения одинаковых темперятур наружных и вну тренрих слоев форг1(.1 (стержня) в проиесice удаления продукпов с vxipnpiHH, Еэлагодаря оплавлению легкоплавкого слоя образуется заэор каркасом и телом формы (или стержня), который .при последующей операции прокалки компенсирует влияние разности значений коэффициентов термического расширения материалов формы или стержня и каркаса, тем самым предотвращает коробление и разрущение формы и стержня. Такая технология позволяет обеспечить равномерное удаление газов и исключает образование глубоких трещин в материале формы и стержня. Кроме того, нагревание каркаса при удалении паров растворителя уравновещивает температуру наружных поверхностей формы или стержня, чем значительно снижает их коробление, вследствие более равномерного распределения температуры по объему формы рши стержня. По окончании удаления паров растворителя форму или Стержень прокаливают По известной технологии, а затем заливают расплавом с получением отливок. На чертеже показано устройство для осуществления способа по описываемому изобретению. Устройство состоит из размещаемого внутри керамической формы 1 (стержня) металлического полого каркаса 2, который перфорирован отверстиями 3. Внутри каркаса на изоляторах 4 размещен проволочный нагреватель 5, подключенный к источнику тока (источник тока не показан). Один конец полого каркаса закрыт пробкой 6, а другой снабжен патрубком 7 для соединения с отсасывающей хстановкой. Наружную поверхность каркаса покрывают слоем легкоплавкого материала (например, парафина); вьюоды нагревателя из каркаса 2 загерметизированы. После изготовления полого каркаса 2, например сварной конструкции ,из металлических труб, его перфорируют отверстиями 3 диаметром 2-3 мм и устанавливают внутри его нагреватель 5, например нихром на изоляторах 4, например, из меканита с зазором относительно стенок труб, а затем на наружную поверхность каркаса наносят тонкий слой (2- 3 мм ) легкоплавкого вещества, например парафина. По предлагаемому способу получены керамические стержни весом 7 6 кг, состоящие из прямоугольной знаковой части и трех фигурных вьктупов, оформляющих

литниковую чашу осшастки и два ее рабочих гнезда.

Аналогичные керамические стержгш изготавливали известным способом, включающим удаление паров растворителей

поджиганием наружной поверхности стержня, но без вакуумирования и нагревания каркаса.

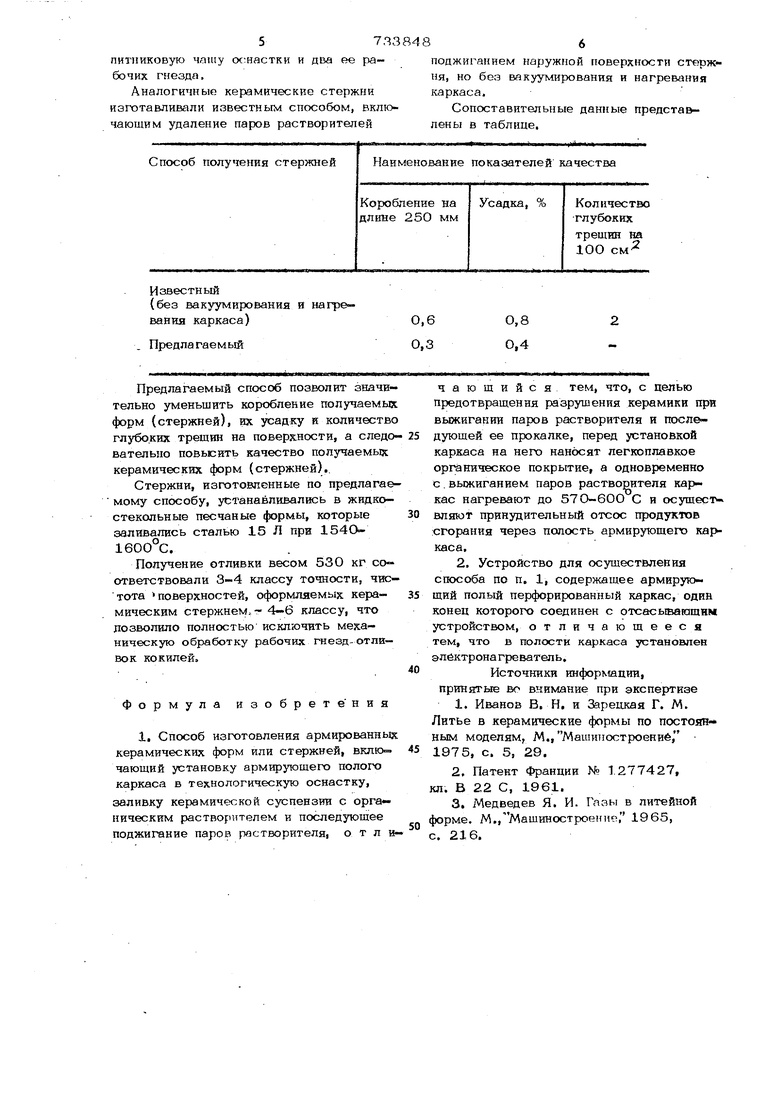

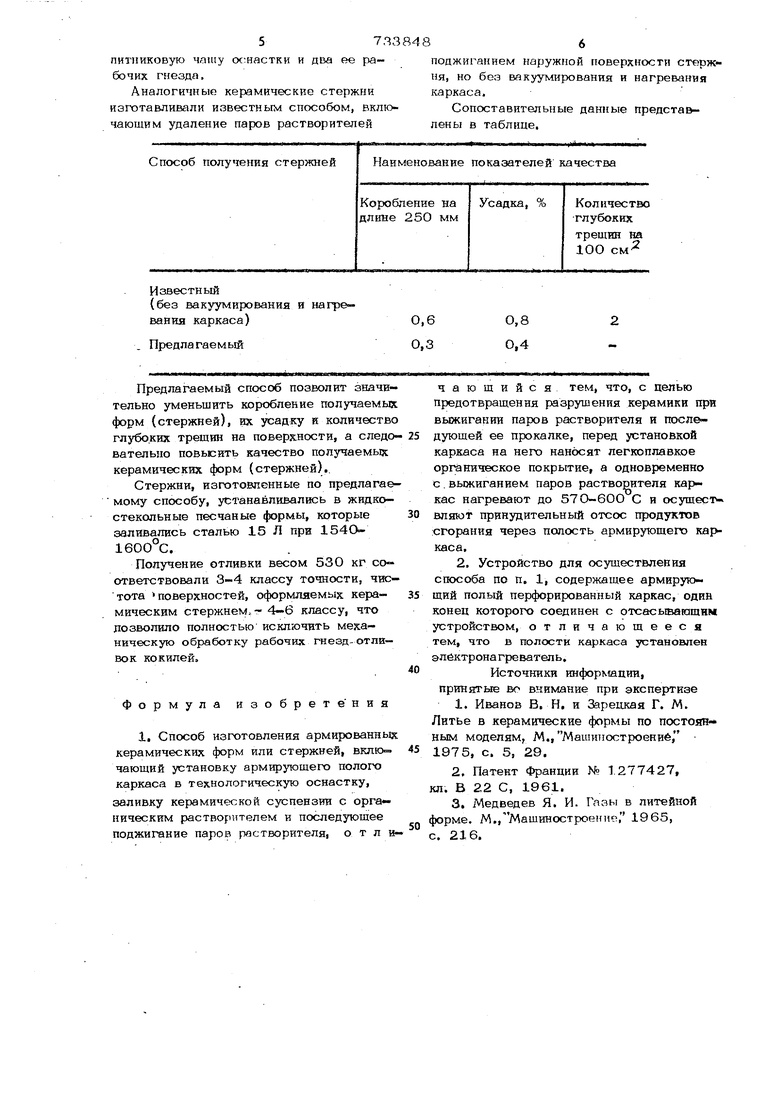

Сопоставительные данные представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамических литейных форм | 1980 |

|

SU944740A1 |

| Способ изготовления неразъемных литейных керамических форм по удаляемым моделям | 1979 |

|

SU865489A1 |

| Способ изготовления керамической формы по выжигаемой полимерной модели в литье по выплавляемым моделям | 2022 |

|

RU2781943C1 |

| Способ изготовления керамических литейных форм по постоянным моделям | 1977 |

|

SU710750A1 |

| Способ сушки керамических форм | 1983 |

|

SU1117118A1 |

| Способ изготовления стальной отливки рабочего колеса центробежного насоса | 2019 |

|

RU2733963C2 |

| Способ изготовления литейных форм | 1986 |

|

SU1359054A1 |

| Способ изготовления керамических форм по постоянным моделям и суспензия для изготовления керамических форм по постоянным моделям | 1982 |

|

SU1097433A1 |

| Способ изготовления литейных форм и стержней | 1984 |

|

SU1224090A1 |

| Способ изготовления керамических форм и стержней по постоянным моделям | 2020 |

|

RU2748251C1 |

Известный

{без вакуумирования И нагревания каркаса)0,6

ПредлагаемыйО,3 Предлагаемый способ позволит значительно уменьшить коробление получаемых форм (стержней), их усадку н количество глубоких трещин на поверхности, а следо вателыю повькить качество получаемых керамических форм (стержней).. Стержни, изготовленные по предлагае мому способу, устанавливались в жидкостекольные песчаные формы, которые заливались сталью 15 Л при 154О1600°С. Получение отливки весом 530 кг соответствовали 3-4 классу точности, чистота поверхностей, оформляемых керамическим стержнеМл- 4-6 классу, что дозволило полностью исключить механическую обработку рабочих гнезд-отпи- вок кокилей. Формула изобретения 1, Способ изготовления армированнь1х керамических форм или стержней, вкпю™ чающий установку армирующего полого каркаса в технологическую оснастку, заливку керамической суспензии с орга- шческим растворителем и последующее поджигание паров растворителя, о т л н

0,8 0,4 чающийся тем, что, с целью предотвращения разрушения керамики при выжигании паров растворителя и последующей ее прокалке, перед установкой каркаса на него наносят легкоплавкое органическое покрытие, а одновременно с . выжиганием паров растворителя карз- кас нагревают до 570-60О С и осущест вляют принудительный отсос продуктов ;сгорания через полость армирующего каркаса. 2. Устройство для осуществления способа по п. 1, содержащее армирующий полый перфорированный каркас, один конец которого соединен с отсасывающим устройством, отличающееся тем, что в полости каркаса установлен электронагреватель. Источники инфоркиции, принятые во внимание при экспертизе 1. Иванов В, Н, и Грецкая Г. М. Литье в керамические формы по nocTosiH- ным моделям, М., Машитюстроениё, 1975, с. 5, 29. 2,Патент Франции № 1277427, л. В 22 С, 1961. 3.Медведев Я. И. Газы в литейной орме. М.,Мащиностроенир, 1965, . 216.

« ,

I Щ

г ; ll.;;: Т л-;:, d) V, . Т :(, -.. J, . ч| F --;-jУ®-о У-:х уо- У

/г . ... , .. I- .......

г. . .- .-..-.....- .: ...-...-..

1 k

} г

Авторы

Даты

1980-05-15—Публикация

1977-10-25—Подача