О р4

СО

i

00 00

| название | год | авторы | номер документа |

|---|---|---|---|

| Матрица для прессования изделий с незамкнутым профилем поперечного сечения | 1980 |

|

SU948480A1 |

| Инструмент для прессования профилей незамкнутого сечения | 1980 |

|

SU940885A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛУСФЕРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1992 |

|

RU2012435C1 |

| Матричный комплект для прессования профилей | 1977 |

|

SU674809A1 |

| Матрица для прессования изделий | 1982 |

|

SU1037993A1 |

| Установка для изготовления бетонных и железобетонных изделий | 1990 |

|

SU1756155A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1997 |

|

RU2131790C1 |

| Инструментальный блок для прессования изделий | 1989 |

|

SU1803216A1 |

| Матричный блок для многоканального прессования изделий | 1977 |

|

SU654323A1 |

| Матрица для прессования круглых прутков | 1981 |

|

SU975135A1 |

УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛУЗАМКНУТЫХ ПРОФИЛЕЙ, состоящее из матрицы и подкладки, имеющих консольные элементы, образованные .каналом для прессования, отличающееся тем, что, с целью повыи ения качества изделий, оно снабжено кольцевой обоймой, охватывающей подкладку и матрицу по их боковой поверхности, матрица выполнена с выемкой в консольном элементе со стороны подкладки, а подкладка снабжена выступом, входящим в выемку с торцовым зазором 0,05-0,2 длины консольного элемента, и имеет полость в зоне контакта с консольным элементом матрицы с глубиной, равной торцовому зазору, при этом контактирующие .поверхности выступа и впадины наклонены под углом 3-15° к оси матрицы... (Л

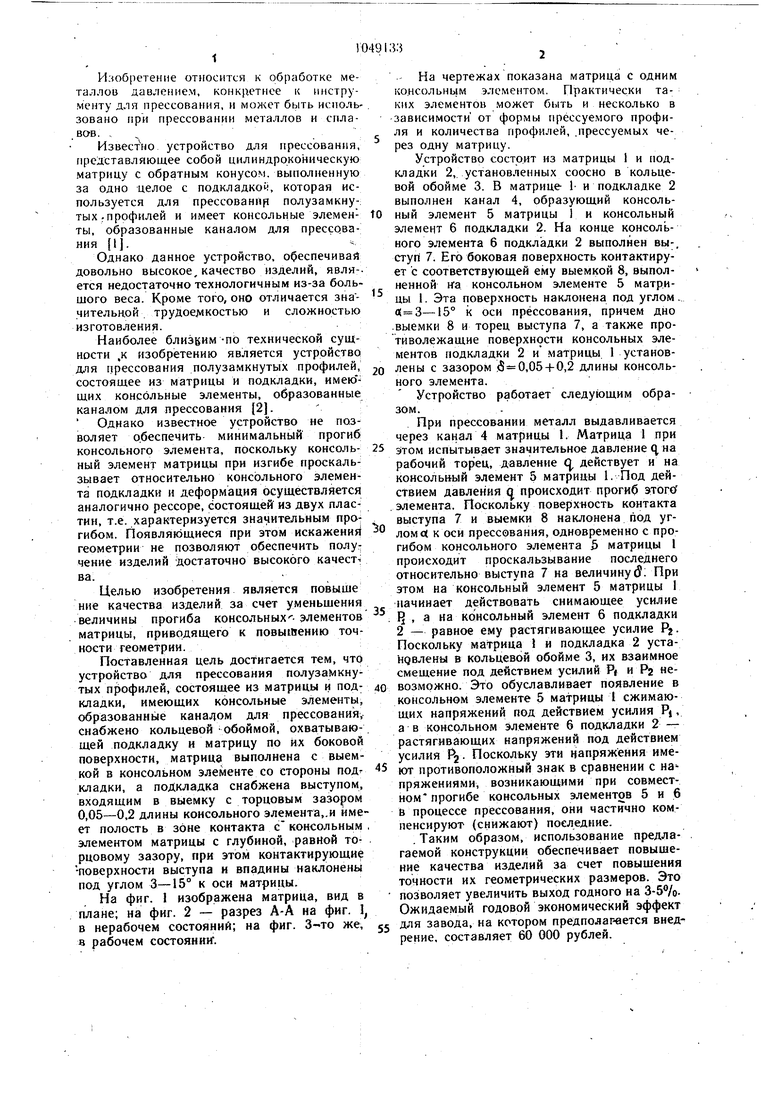

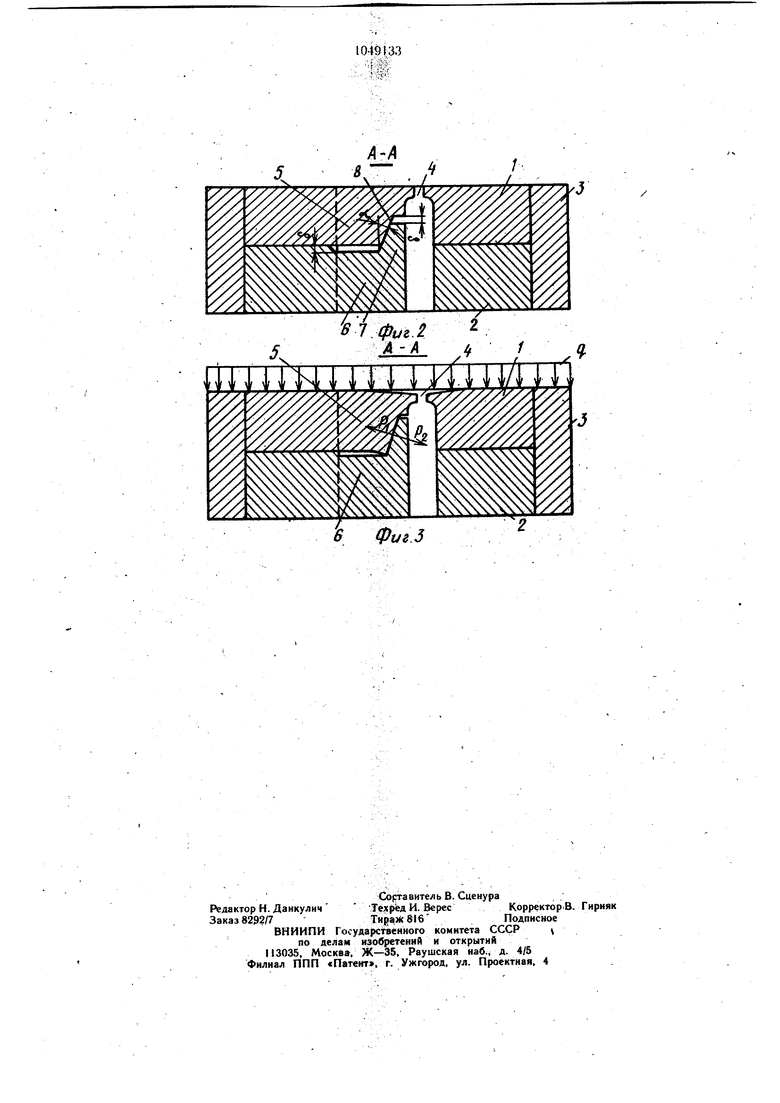

//г./ Изобретение относится к обработке металлов дав.1еиие,м, конкретнее к инструменту для прессования, и может быть использовано при прессовании металлов и сплавав . , Известно устройство для прессования, представляющее собой цилиндроконическую матрицу с обратным конусом, выполненную за одно целое с подкладкой, которая используется для прессованнр полузамкну-: тыхгпрофилей и имеет консольные элементы, образованные каналом для прессования 1. Однако данное устройство, оОеспечивай довольно высокое, качество изделий, явля-. ется недостаточно технологичным из-за большого веса. Кроме того, оно отличается значительной трудое 1костью и сложностью изготовления. Наиболее близким-по технической сущности ,к изобретению является устройство для гфессования полузамкнутых профилей, состоящее из матрицы и подкладки, имеющих консольные элементы, образованные каналом для прессования (2). Однако известное устройство не позволяет о.беспечить минимальный прогиб консольного элемента, поскольку консольный элемент матрицы при изгибе проскальзывает относительно консольного элемента подкладки и деформация осуществляется аналогично рессоре, состоящей из двух пластин, т.е. характеризуется значительным прогибом. Появляющиеся при этом искажений геометрии не позволяют обеспечить получение изделий достаточно высокого качест-; ва. Целью изобретения является повыще ние качества изделий за счет уменьшения величины прогиба консольных--. элементов матрицы, приводящего к повышению точности геометрии. Поставленная цель достигается тем, что устройство для прессования полузамкнутых профилей, состоящее из матрицы и подкладки, имеющих консольные элементы, образованные канадом для прессования, снабжено кольцевой-обоймой, охватывающей подкладку и матрицу по их боковой поверхности, матрица выполнена с выемкой в консольном элементе со стороны подкладки, а подкладка снабжена выступом, входящим в выемку с торцовым зазором 0,05-0,2 длины консольного элемента,.и имеет полость в зоне контакта с консольным элементом матрицы с глубиной, равной торцовому зазору, при этом контактирующие поверхности выступа и впадины наклонены под углом 3-15° к оси матрицы. На фиг. I изображена матрица, вид в плане; на фиг. 2 -- разрез А-А на фиг. 1, в нерабочем состояний; на фиг. З-То же, а рабочем состоянии. На чертежах показана матрица с одним консольнцм элементом. Практически таких элементов может быть и несколько в зависимости от формы прессуемого профиля и количества профилей, .прессуемых через одну матрицу. Устройство сострит из матрицы 1 и подкладки 2,. установленных соосно в кольцевой обойме 3. В матрице 1- и подкладке 2 выполнен канал 4, образующий консольный элемент 5 матрицы 1 и консольный элемент 6 подкладки 2. На конце консольного элемента 6 подкладки 2 выполнен вы-, ступ 7. Его боковая поверхность контактирует с соответствующей ему выемкой 8, выполненной на консольном элементе 5 матрицы 1. Эта поверхность наклонена под углом. а(3-15° к оси прессования, причем дно .выемки 8 и торец выступа 7, а также противолежащие поверхности консольных элементов подкладки 2 и матрицы. 1 установлены с зазором .,05-1-0,2 длины консольного эле.мента. Устройство работает следук)щим образом.. При прессовании металл выдавливается через канал 4 матрицы 1. Матрица 1 при этом испытывает значительное давление q. на рабочий торец, давление ( действует и на консольный элемент 5 матрицы 1. Под действием давления (происходит прогиб этого элемента. Поскольку поверхность контакта выступа 7 и выемки 8 наклонена под углом« к оси прессования, одновременно с прогибом консольного элемента 5 матрицы I происходит проскальзывание последнего относительно выступа 7 на величину tf; При этом на консольный элемент 5 матрицы 1 начинает д€ Йствовать снимающее усилие 1 , а на консольный элемент 6 подкладки 2 - равное ему растягивающее усилие Pj. Поскольку матрица и подкладка 2 устандвлены в кольцевой обойме 3, их взаимное смещение под действием усилий PI и Pj невозможно. Это обуславливает появление в консольном элементе 5 матрицы I сжимающих напряжений под действием усилия Pj, а в консольном элементе 6 подкладки 2 - растягивающих напряжений под действием усилия РЗ . Поскольку эти напряжения имеют противоположный знак в сравнении с на пряжениями, возникающими при совместном прогибе консольных элементов 5 и 6 в процессе прессования, они частично компенсируют (снижают) последние. .Таким образом, использование предлагаемой конструкции обеспечивает повышение качества изделий за счет повыщения точности их геометрических размеров. Это позволяет увеличить выход годного на 3-5VoОжидаемый годовой экономический эффект для завода, на котором предполаг-ается внедрение, составляет 60 000 рублей.

6 фигЗ

/

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ерманок М.З., Фейгин В.Н., руков М.А | |||

| Производство профилей из алюминиевых сплавов | |||

| М.,«Металлургия, 1977,с | |||

| Устройство непрерывного автоматического тормоза с сжатым воздухом | 1921 |

|

SU191A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Переносное устройство для вырезания круглых отверстий в листах и т.п. работ | 1919 |

|

SU226A1 |

Авторы

Даты

1983-10-23—Публикация

1982-06-17—Подача