} 13 А 3 11

9

J со

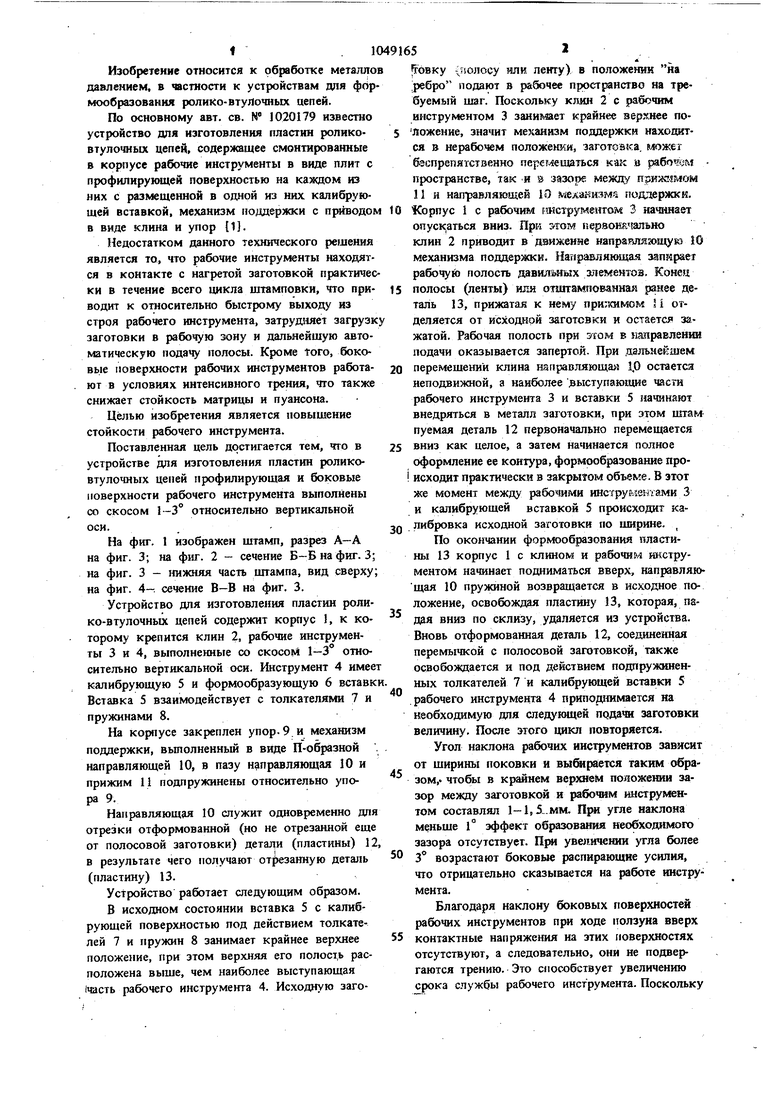

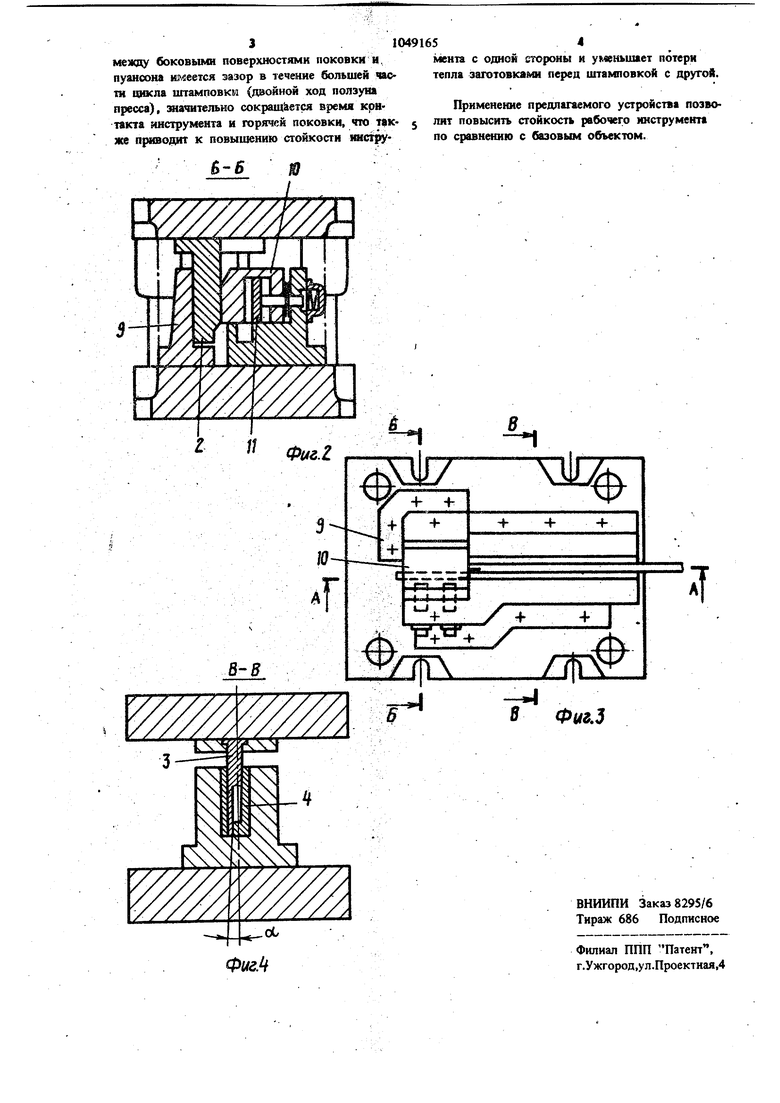

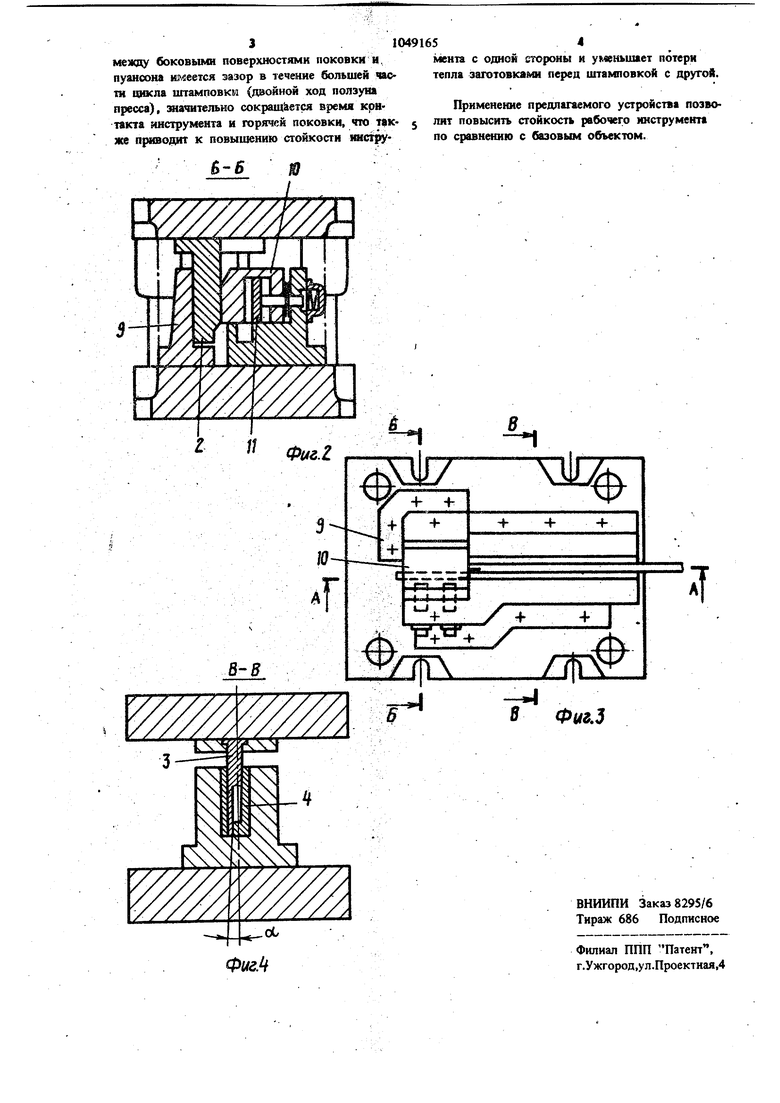

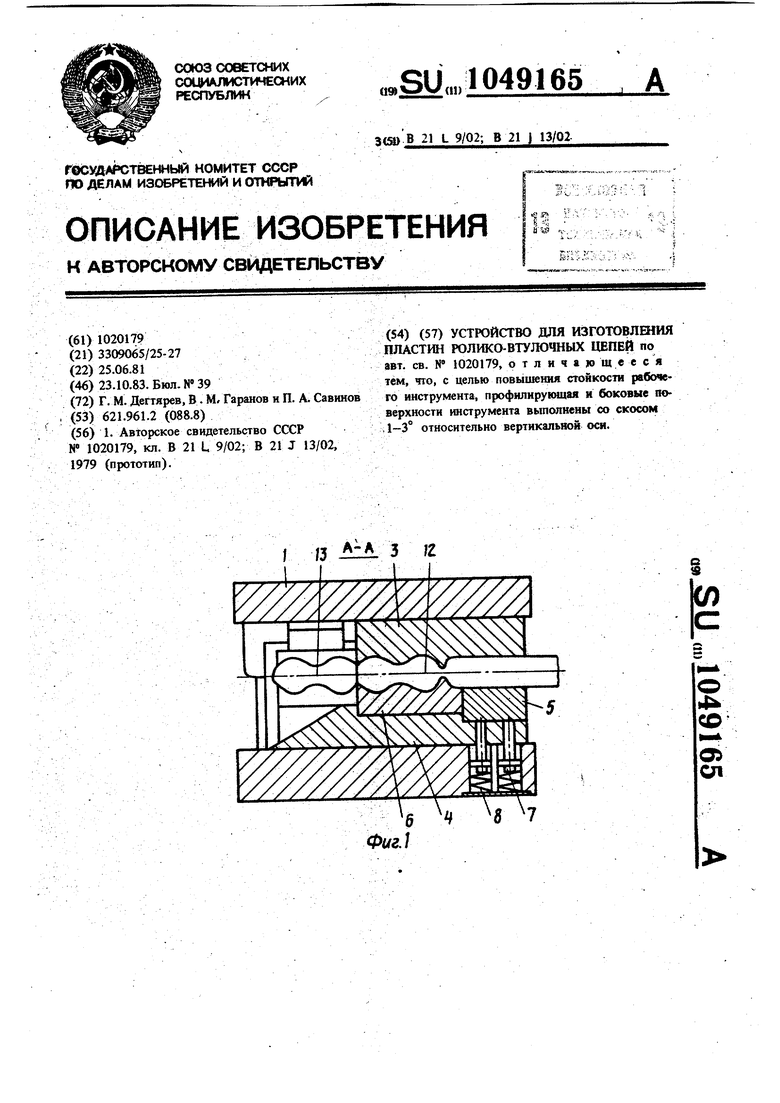

а ел Изобретение относится к обработке металло давлением, в частности к устройствам для мообразовамня ролико-втулочных цепей. По основному авт. св. № 1020179 известно устройство для изготовления пластин ролнко втулочных цепей, содержащее смонтированные в корпусе рабочие инструменты в виде плит с профилирующей поверхностью на каждом из них с размещенной в одной из них калибрующей вставкой, механизм поддержки с приводом в виде клнна и упор {1. Недостатком данного технического решения является то, что рабочие инструменты находятся в контакте с нагретой заготовкой практичес ки в течение всего цикла штамповки, что приводит к относительно быстрому выходу из строя рабочего инструмента, затрудняет загрузк заготовки в рабочую зону и дальнейшую автоматическую подачу полосы. Кроме toro, боковые поверхности рабочих инструментов работают в условиях интенсивного трения, что также снижает стойкость матрицы и пуансона. Целью изобретения является повышение стойкости рабочего инструмента. Поставленная цель достигается тем, гго в устройстве для изготовления пластин роликовтулочных цепей профилирующая и боковые поверхности рабочего инструмента выполнены со скосом 1-3° относительно вертикальной оси. На фиг. 1 изображен штамп, разрез А-А на фиг. 3; на фиг. 2 - сечение Б-Бнафиг. 3; на фиг. 3 - нижняя часть штампа, вид сверху; на фиг. 4- сечение В-В на фиг. 3. Устройство для изготовления пластин ролико-втулочных цепей содержит корпус 1, к которому крепится клин 2, рабочие инструменты 3 и 4, выполненные со скосом 1-3 относительно вертикальной оси. Инструмент 4 имеет калибрующую 5 и формообразующую 6 вставк Вставка 5 взаимодействует с толкателями 7 и пружинами 8. На Koptiyce закреплен упор. 9 и механизм поддержки, вьтолненный в виде П-образной . направляющей 10, в пазу направляющая 10 и прижим 11 подпружинены относительно упора 9. Направляющая 10 служит одновременно для отрезки отформованной (но не отрезанной еще от полосовой заготовки) детали (пластины) 12, в результате чего получают отрезанную деталь (пластину) 13. Устройство работает следующим образом. В исходном состоянии вставка 5 с калибрующей поверхностью под действием толкателей 7 и пружин 8 занимает крайнее верхнее положение, при зтом верхняя его полост расположена выше, чем наиболее выступающая 1часть рабочего инструмента 4. Исходную заго| овку (полосу или ленту) в положении на |ребро подают в рабочее пространство на требуемый шаг. Поскольку клин 2 с рабочим ннструкюнтом 3 занимает крайнее верхнее положенне, значит механизм поддержки находится в нерабочем положенки, заготовка, может бзепрепятстаенно перемещаться как в рабочем пространстве, так и в зазоре между прижзшом 11 и направляющей 10 ыблшнзыа поддержки. Корпус 1 с рабочим гшструментом 3 начинает опуск:аться вниз. При этом г.ераокрлально клин 2 приводит в движение напрашшющую iO механизма поддержки. Направляющая зап;4рает рабочую полость давильных элементов. Конец полосы (ленты) или отштампованная ранее деталь 13, прижатая к нему при:кимом 3 i отделяется от исходной заготовки и остается за.жатой. Рабочая полость при этом в шяравлении подачи оказывается запертой. При дальнейшем перемещении клина направляюща 2 1.0 остается неподвижной, а наиболее выступающие части рабочего инструмента 3 и вставки 5 начинают внедряться в металл заготовки, при этом штампуемая деталь 12 первоначально перемещается вниз как целое, а затем начинается полное оформление ее контура, формообразование происходит практически в закрытом объеме. В зтот же момент между рабочими инструменгами 3 и калибрующей вставкой 5 происходит калибровка исходной заготовки по ширине. По окончании формообразования пластины 13 корпус 1 с клином и рабочим ил;струментом начинает подниматься вверх, направляющая 10 пружиной возвращается в исходное положение, освобождая пластину 13, которая, падая вниз по склизу, удаляется из устройства. Вновь отформованная деталь 12, соединенная перемычкой с полосовой заготовкой, также освобождается и под действием пощ1руяошенных толкателей 7 и калибрующей вставки 5 рабочего инструмента 4 приподажмается на необходимую для следующей подачи заготовки величину. После этого цикл повторяется. Угол наклона рабочих ннструмштов зависит от ширины поковки и вы&1рается таким образом,- чтобы в крайнем верхнем положении зазор между заготовкой и рабочим инструментом составлял ,5-.мм. При угле наклона меньше 1° эффект образования необходимого зазора отсутствует. При увеличении угла более З возрастают боковые распирающие усилия, что отрицательно сказывается на работе инструмента. Благодаря наклону боковых поверхностей рабочих инструментов при ходе ползуна вверх контактные напряжения на зтих поверхностях отсутствуют, а следовательно, они не подвергаются трению. Это способствует увеличению срока службы рабочего инструмента. Поскольку

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления пластин ролико-втулочных цепей | 1979 |

|

SU1020179A1 |

| Устройство для изготовления пластин ролико-втулочных цепей | 1981 |

|

SU1009602A1 |

| Штамп для изготовления изделий с лезвиями типа рабочих органов сельскохозяйственных машин | 1983 |

|

SU1123783A1 |

| Устройство для прокатки колец шарикоподшипников | 1988 |

|

SU1803240A1 |

| Универсальный блок для изготовления деталей из штучных заготовок | 1988 |

|

SU1532159A1 |

| Способ изготовления изделий с лезвиями типа рабочих органов сельскохозяйственных машин | 1986 |

|

SU1411084A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ПЛОСКИХ ЗАГОТОВОК НА ЭТАПЕ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ И УНИВЕРСАЛЬНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2300436C2 |

| Штамп для гибки | 1982 |

|

SU1031559A2 |

| Устройство для поперечно-клиновой прокатки | 1980 |

|

SU927395A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ПРОФИЛЕЙ, ПРОФИЛИРУЮЩИЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И РАЗМАТЫВАТЕЛЬ РУЛОНОВ МЕТАЛЛА | 2006 |

|

RU2314173C2 |

УСТГОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТ№1 ГОЛИКО-ВТУЛОЧНЫХ ЦЕПЕЙ по авт. св. N 1020179, отличающееся тем, тго, с целью повышения стойкости рабочего инструмента, профилирующая и боковые поверхности инструмента выполнены со скосом .1-3° относительно вертикальной оси.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для изготовления пластин ролико-втулочных цепей | 1979 |

|

SU1020179A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-10-23—Публикация

1981-06-25—Подача