Изобретение относится к области обработки металлов давлением и может быть использовано для изготовления пластин ролико-втулочных цепей и различных плоских деталей без отверстий из полосы или ленты с воз.можностью удаления заусенца.

Известно устройство для изготовления пластин ролико-втулочных цепей, содержащее рабочие инструменты с профилирующей поверхностью на каждом из них и механизм подачи заготовок Г1 3Недостатком устройства является невысокое качество изделий, так как формообразование прЪисходит не в закрытом объеме и металл имеет возможность перемещаться в направлении подачи.

Известно также устройство для изготовления пластин ролике-втулочных цепей, содержащее верхнюю плиту с закрепленным на ней подвижным рабочим инструментом и нижнюю плиту со смонтированным на ней корпусом, в котором закреплен неподвижный рабочий инструмент, а также неподвижно установленный в верхней плите приводной клин и механизм подачи заготовок 2.

.Однако для нормальной, работы такого устройства необходимо обеспечить гарантированныйзазор между рабочими плоскостями рабочих инструментов, чт приводит к образованию на отштампованной заготовке торцового заусенца, расположенного на противоположных ее плоскостях. Удаление заусенца требуе отдельной дополнительной операции, автоматизация которой затруднена изза сложности фиксации на позиции зачистки вследствие асимметричного расположения заусенца на заготовке.

Цель изобретения - повышение качества изделий.

Поставленная цель достигается тем что устройство для изготовления пластин ролико-втулочных цепей, содержащее верхнюю плиту с закрепленным на ней подвижным рабочим инструментом и нижнюю плиту со смонтированным на ней корпусом, в котором закреплен неподвижный рабочий инструмент, а также неподвижно установленный в верхней плите приводной клин и механизм подачи заготовок, снабжено установленным в корпусе ,со стороны, противоположной механизму подачи заготоЕок, механизмом обрезки заусенца, выполненным в виде подпружиненного обрезного пуансона в пуансонодернателем, взаимодействующим с приводным клином и охватываю1дего пуансон подпружиненного съемника, а также механизмом фиксации обрабатываемых заготовок, выполненным в виде установленного на верхней плите подпружиненного подвижного и установленного в корпусе неподвижного фиксаторов напротив соответственно подвижного и неподвижного рабочих инструментов.

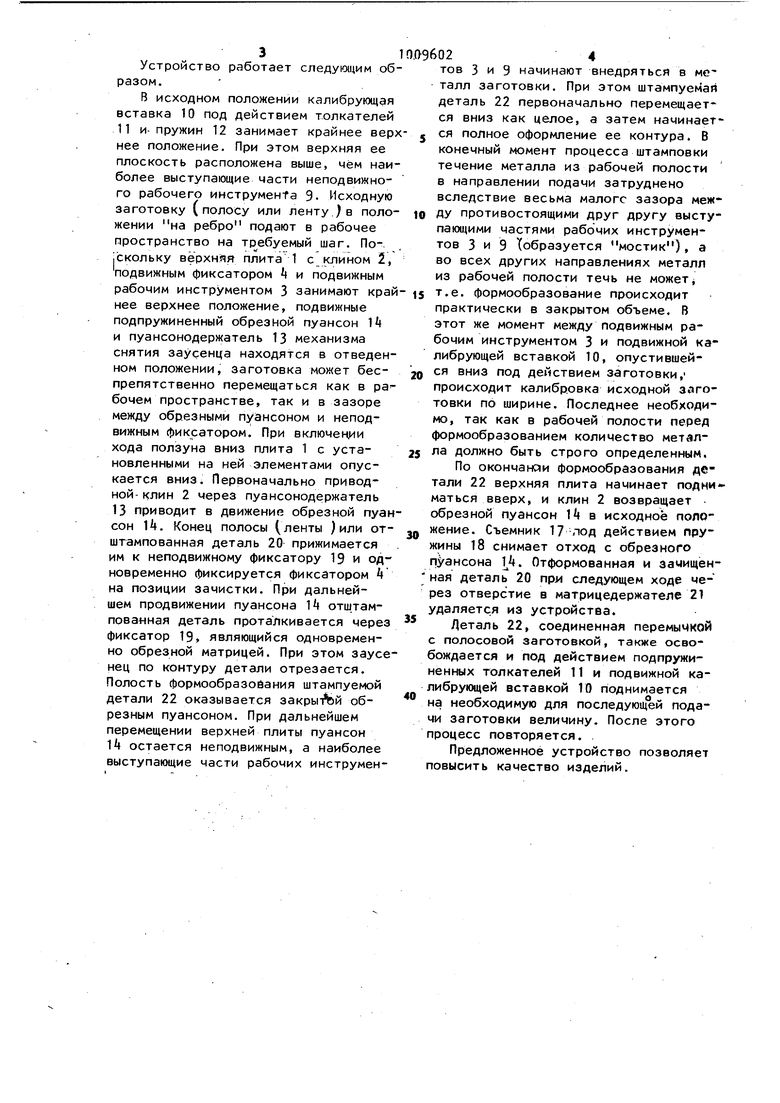

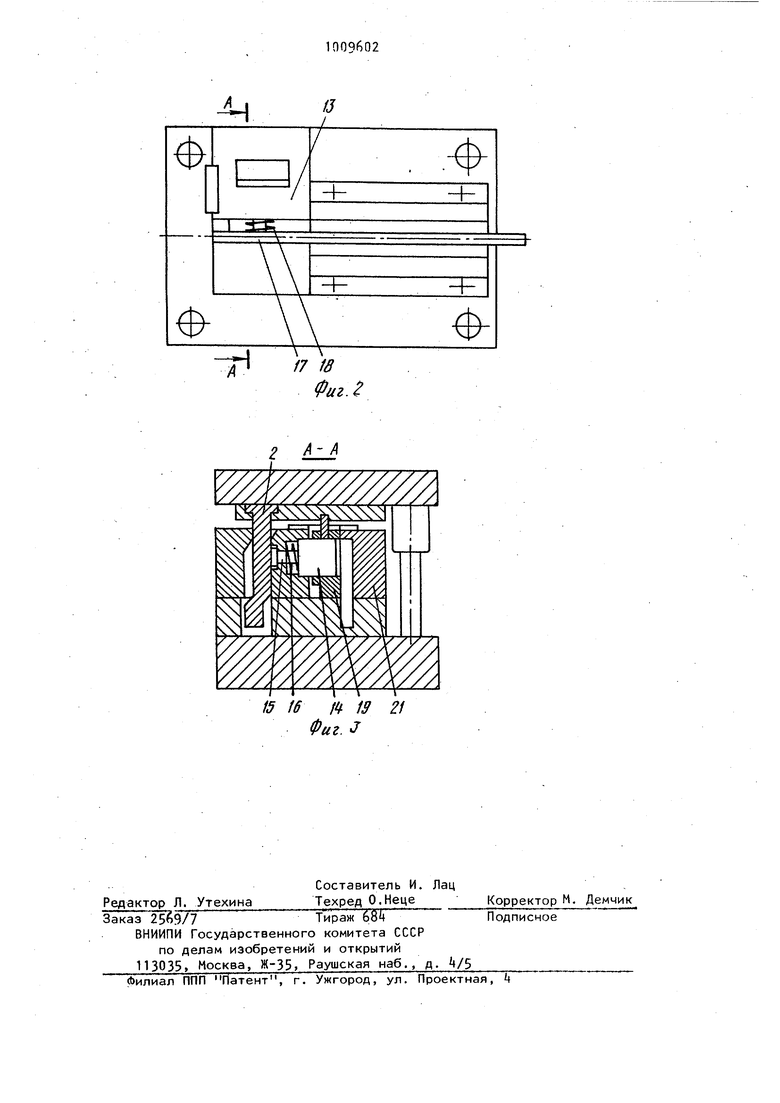

На фиг. 1 изображено устройство в разрезе; на фиг. 2 - нижняя часть устройства, вид сверху; на фиг. 3 сечение А-А на фиг. 2.

Механизм подачи заготовок на чертежах не показан.

Устройство для изготовления пластин цепей содержит верхнюю плиту 1, к которой крепится клин 2, подвижный рабочий инструмент 3. подвижный фиксатор 4, взаимодействующий с толкателями 5 и пружинами 6, нижнюю njwTy 7, на которой установлен корпус 9 с неподвижным рабочим инструментом 9 имеющим подвижную калибрующую вставку 10, взаимодействующую с толкателями 11 и пружинами 12. На корпусе 8 установлены подвижный пуансонодержатель 13 с подвижным подпружиненным обрезным пуансоном 1А, взаимодействующим с толкателем 15 и пружиной 16, а также с охватывающим его съемником 17 с пружиной 18. Неподвижный фиксатор 19, служащий одновременно для обрезки заусенца и фиксации отштампованной детали 20, крепится к матрицедержателю 21, имеющему паз для удаления готовой пластины. Пуансонодержатель 13, обрезной пуансон 1 с охватывающим его съемником 17, приводной клин 2 и непод-вижный фиксатор 19 входят в механизм снятия заусенца, а механизм фиксации включает в себя подвижный фиксатор 4 с толкателями 5 и пружинами 6 неподвижный фиксатор 19 и обрезной пуансон Т. Таким образом, обрезной пуансон и неподвижный фиксатор являютсЯ общими элементами для обоих механизмов. В рабочей полости, образуемой подвижным рабочим инструментом 3, неподвижным рабочим инструментом 9 и калибрующей вставкой 10 расположены обрабатываемая деталь и калибруемая часть исходной заготовки. 3 Устройство работает следущим об разом. В исходном положении калибрующая вставка 10 под действием толкателей 11 и- пружин 12 занимает крайнее вер нее положение. При этом верхняя ее плоскость расположена выше, чём наи более выступающие части неподвижного рабочего инструмента 9- Исходную заготовку (полосу или ленту.)в поло жении на ребро подают в рабочее пространство на требуемый шаг. По-. Гскольку верхняя плита 1 с клином 2, подвижным фиксатором Ц и подвижным рабочим инструментом 3 занимают край нее верхнее положение, подвижные подпружиненный обрезной пуансон и пуансонодержатель 13 механизма снятия заусенца находятся в отведенном положении, заготовка может беспрепятственно перемещаться как в ра бочем пространстве, так и в зазоре между обрезными пуансоном и неподвижным фиксатором. При включении хода ползуна вниз плита 1 с установленными на ней элементами опускается ВНИЗ; Первоначально приводной- клин 2 через пуансонодержатель 13 приводит в движение обрезной пуан сон 14. Конец полосы (ленты )или отштампованная деталь 20 прижимается им к неподвижному фиксатору 19 и одновременно фиксируется фиксатором на позиции зачистки. При дальнейшем продвижении пуансона 1 отштампованная деталь проталкивается через фиксатор 19, являющийся одновременно обрезной матрицей. При этом заусе нец по контуру детали отрезается. Полость формообразойания штампуемой детали 22 оказывается закрытий обрезным пуансоном. При дальнейшем перемещении верхней плиты пуансон остается неподвижным, а наиболее выступающие части рабочих инструмен024тов 3 и 9 начинают внедряться в ме талл заготовки. При этом штампуемай деталь 22 первоначально перемещается вниз как целое, а затем начинается полное оформление ее контура. В конечный момент процесса штамповки течение металла из рабочей полости в направлении подачи затруднено вследствие весьма малого зазора между противостоящими друг другу выступающими частями рабочих инструментов 3 и 9 Тобразуется мостик), а во всех других направлениях металл из рабочей полости течь не можетj т.е. формообразование происходит практически в закрытом объеме. В этот же момент между подвижным рабочим инструментом 3 и подвижной калибрующей вставкой 10, опустившейся вниз под действием заготовки, происходит калибровка исходной заготовки по ширине. Последнее необходимо, так как в рабочей полости перед формообразованием количество металла должно быть строго определенным. По окончании формообразования ДС тали 22 верхняя плита начинает подниматься вверх, и клин 2 возвращает обрезной пуансон И в исходное положение. Съемник 17лод действием пружины 18 снимает отход с обрезного пуансона И. Отформованная и зачищенная деталь 20 при следующем ходе через отверстие в матрицедержателе 21 удаляется из устройства. Деталь 22, соединенная перемычкой с полосовой заготовкой, также освобождается и под действием подпружиненных толкателей 11 и подвижной калибрующей вставкой 10 поднимается на необходимую для последующей подачи заготовки величину. После этого процесс повторяется. Предложенное устройство позволяет повысить качество изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления пластин ролико-втулочных цепей | 1979 |

|

SU1020179A1 |

| Устройство для изготовления пластин ролико-втулочных цепей | 1981 |

|

SU1049165A2 |

| Штамп для штамповки деталей | 1983 |

|

SU1123787A2 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| Штамп-автомат для выдавливания пустотелых деталей типа накидных гаек | 1975 |

|

SU549213A1 |

| Штамп для обработки участков боковой поверхности изделий | 1984 |

|

SU1181753A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп совмещенного действия | 1988 |

|

SU1763071A1 |

| Устройство для обработки штучных заготовок | 1988 |

|

SU1538964A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

17 18

Фиг. 2

2 lJ

7//yW/y // /.

15 16 /« 19 2f Фиг. vT

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автомат для изготовления пластин ролико-втулочных цепей | 1957 |

|

SU115951A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ВОДОКОЛБЦЕВОЙ НАСОС | 0 |

|

SU285507A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-04-07—Публикация

1981-12-16—Подача