Изобретение относится к камне- литейному производству и может быть использовано при массовом изготовле НИИ камнелитых плит.

Известен конвейер для изготовле- 5 НИИ камнелитых плит, включающий заливочный стол, рабочую ветвь конвейера, образованную последовательно расположенными рядами разборных металлических кокильных секций и tO гидравлический толкатель для перемещения кокилей. На выходе заливочного стола имеется наклонная плоскость для разгрузки стола от кокилей jBMecTe с камнелитыми плитами Cl jl ts

Недостаток этого конвейера заключается в низкой производительности . и весьма высоком уровне ручного труда. Это обусловлено тем, что конвейер нб имеет линии возврата кокилей под за- °20 ливку, плитка с конвейера разгружается вместе с кокилем и дальнейшая выбивка плитки из кокиля прЬизврдится вручную, кокили и пластины к ним изготовлены из тонкой стали и после ления из них плиток требуют каждый |заз правки под прессом, каждый кокиль а . . процессе заливки собирается и устанавливается на заливочный стол вручную.30

Наиболее близким по технической сущности и достигаемому эффекту к изобретению, является конвейер, содержащий заливочный водоохлаждаемый стол с направляющими желобами, по которым , перемещаются ряды последовательно расположенных кокилей, образуя рабочую и возвратную ветви конвейера. Кокили выполнены в виде массивных рамок без днища. Транспортировка- кокилей вдоль Q заливочного стола и перемещение кокилей с одной ветви на другую производится гидравлическими толкателями, работающими попарно синхронно. Конвейер содержит также разгрузочный стол, .. через окно которого отформованная и закристаллизированная плитка выпадает из рамки в накопитель С2 . ,

Известное устройство не обеспечивает значительного повышения произ- „ водительности и повьш,ения качества

камнелитых плиток, особенно при использовании шихты из пироксенового порфирита.

Производительность известного конвейера снижается потому, что заливка S5 расплава ведется в рамочный кокиль без днища, в результате чего нельзя перемещать конвейерную ленту ,до тех

пор, пока нижняя поверхность плитки, соприкасающаяся со столом, не. затвердеет. Это непроизводительная часть цикла особенно велика при работе с . медленно кристаллизующимися расплавами, например порфиритовыми.

Известный конвейер отличается также сложностью конструкции, которая обусловлена тем, что для ускорения процесса кристаллизации заливочный стол необходимо выполнить со сложной, удорожакмцей стоимость заливки, системой водоохлаждения. Желоб заливочного стола, по которому скользит кристаллизующаяся плитка, выполнена из жаростойкой, трудно шлифуемой стали Протяженность его более 6 м. По всей этой длине он должеь быть обработан до высокого класса чистоты.

Перечисленные недостатки снижают возможную производительность, усложняют конструкцию конвейера, значительно удорожают его стоимость и ухудшают

качество плитки.

I . , . . . ..

Цель изобретения- повьшение производительности, качества отливки и упрощение конструкции.

Указанная цель достигается тем, что в конвейере для изготовления камнелитых плит, включающем заливочный стол, параллельные направляющие желоба для перемещения рабочей и возвратных транспортных ветвей, образованных рядами последовательно расположенных кокильных секций, механизм транспортировки и перемещения кокильнь)х секций с одной ветви на другую и разгрузочный стол, кокильные секции содержат заднюю и боковые стенки, соединенные в нижней части перемычкой с образованием рамки, металлическое днище, установленное в каждую рамку заподлицо с перемычкой, а разгрузочный стол выполнен подъемно-опускным с помощью привода, синхронизированного с механизмом транспортировки и перемещения кокильных секций, и снабжен упором.

Устранить недостатки в данном конвейере стало возможным в результате того, что рамочная кокильная секция содержит только заднюю и две боковые станки. В этом случае заливочная форма для плитки образуется стыковкой задней стенки предыдущей по ходу конвейера кокильной секции с боковыми стенками и днищем последующей в ряду секции. Если при этом и разгрузочный

стол выполнить подъемно-опускным и с упором, то появляется возможность автоматически, под действием инерционно-гравитационных сил разгружать кокили от плиток через проем в кокильной секции, что повышает скорость работы конвейера. Однако, как показывают экспериментальные проверки, выполнение кокиля со сплошным днищем без одной из стенок ведет к большому браку. Так как в процессе заливки кокиль сильно коробит, что нарушает геометрию плиток, это увеличивает, стрелу прогиба ее поверхностей до 3 мм и более.

Чтобы устранить этот недостаток,в предлагаемом устройстве в каждой из кокильных секций боковые стенки соединены перемычкой, так что в плане образуется рамка, внутри которой установлено заподлицо с перемычкой металлическое днище.

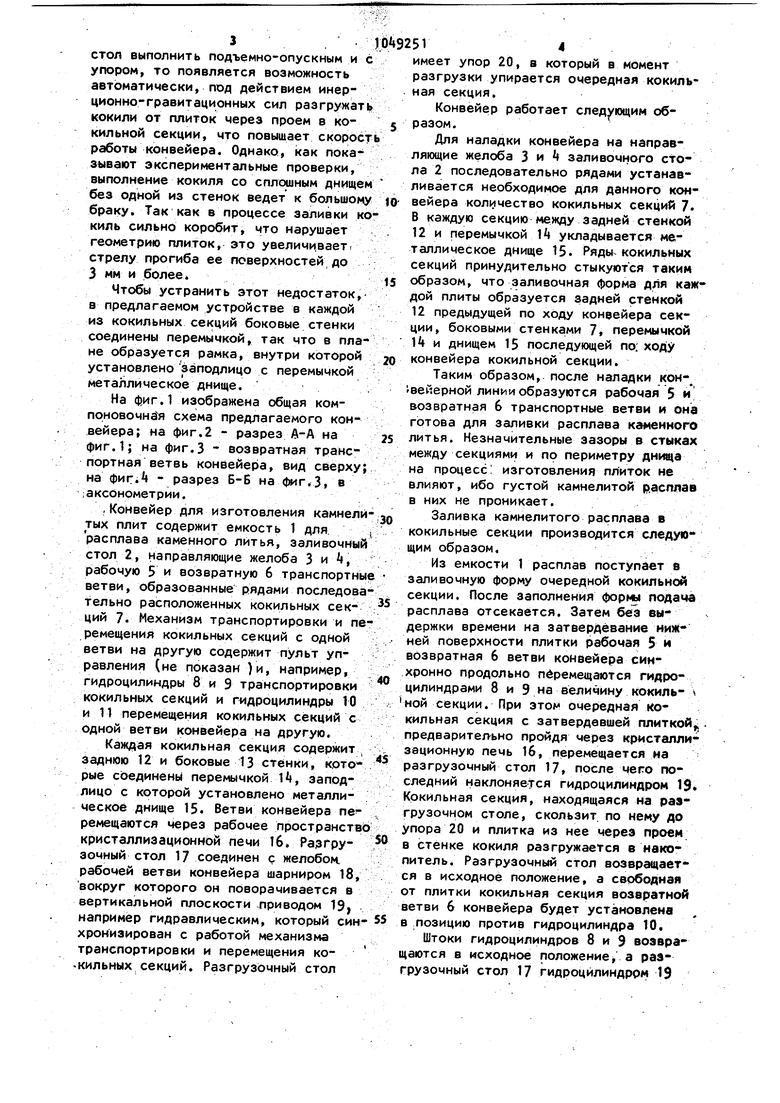

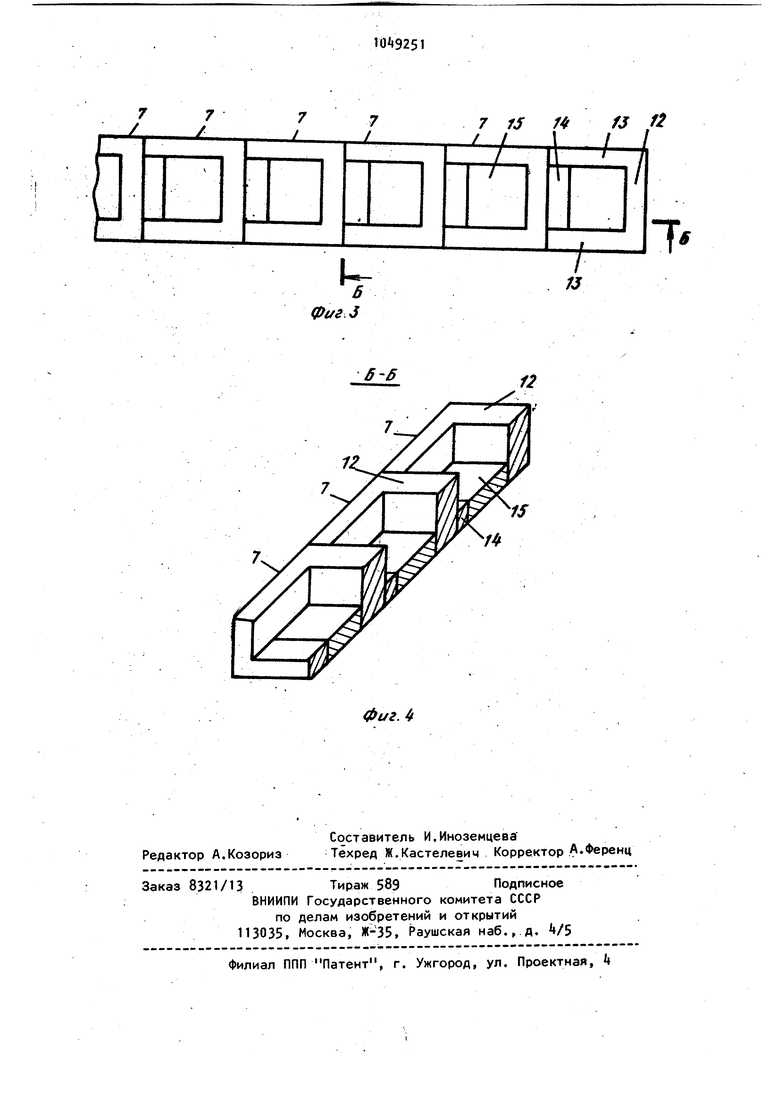

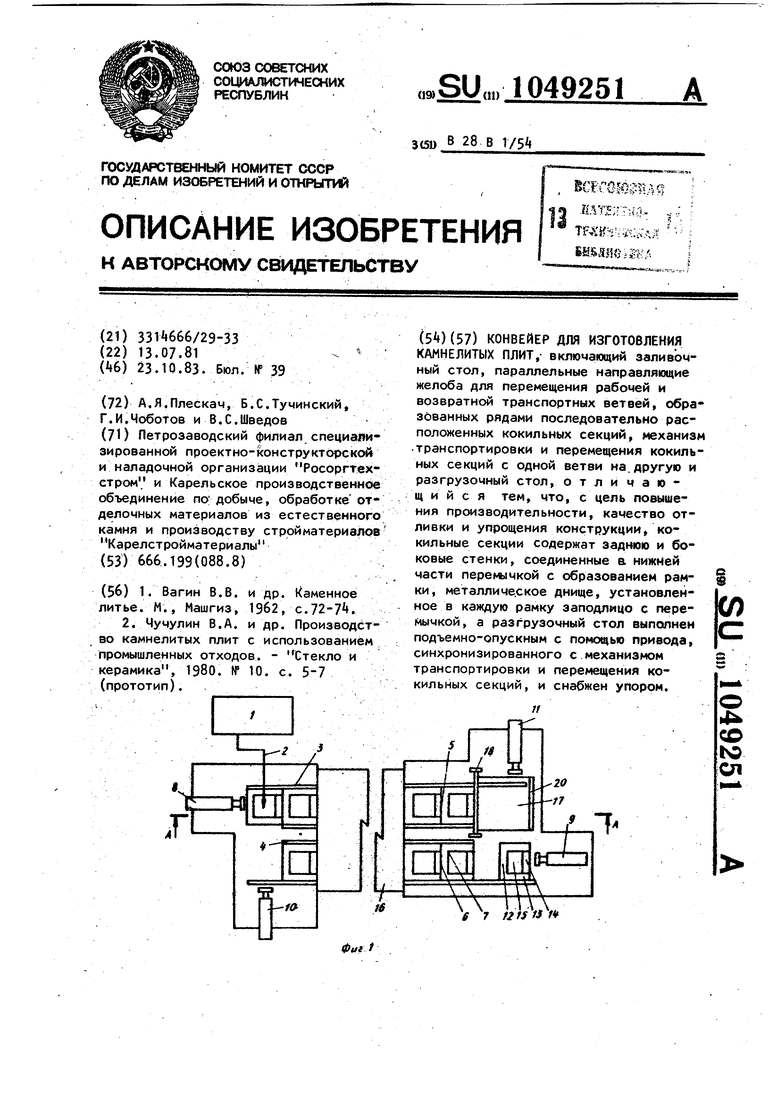

На фиг.1 изображена общая компоновочная схема предлагаемого конвейера; на фиг.2 - разрез А-А на фиг.1; на фиг.З - возвратная транспортная ветвь конвейера, вид сверху; на фиг. - разрез Б-Б на(.З, в iаксонометрии.

,Конвейер для изготовления камнелйтых плит содержит емкость 1 для расплава каменного литья, заливочный стол 2, направляющие желоба 3 и, Р1абочую 5 и возвратную 6 транспортные ветви, образованные рядами последовательно расположенных кокильных секций 7. Механизм транспортировки и перемещения кокильных секций с одной ветви на другую содержит пульт управления (не показан )и, например, гидроцилиндры 8 и 9 транспортировки кокильных секций и г дроцилиндры 10 и 11 перемещения кокильных секций с одной ветви конвейера на другую.

Каждзя кокильная секция содержит заднюю 12 и боковые 13 стенки, которые соединены перемычкой , заподлицо с которой установлено металлическое днище 15. Ветви конвейера пвремещаются через рабочее пространство кристаллизационной печи 1б. Разгрузочный стол 17 соединен с желобок рабочей ветви конвейера шарниром 18, вокруг которого он поворачивается в вертикальной плоскости -приводом 19j например гидравлическим, который синхронизирован с работой механизма транспортировки и перемещения ко кильных секций. Разгрузочный стол

имеет упор 20, в который в момент разгрузки упирается очередная кокильная секция.

Конвейер работает следующим образом.

Для наладки конвейера на направляющие желоба 3 и j заливочного стола 2 последовательно рядами устанавливается необходимое для данного кон- вейера количество кокильных секций 7. В каждую секцию между задней стенкой 12 и перемычкой И укладывается металлическое днище 15. Рядьь кокильных секций принудительно стыкуются таким

образом, что заливочная форма для каждой плиты образуется задней стенкой 12 предыдущей по ходу конвейера секции, боковыми стенками 7 перемычкой 14 и днищем 15 последующей по; ходу

конвейера кокильной секции.

Таким образом, после наладки кон вейерной линии образуются рабочая 5 и возвратная 6 транспортные ветви и она готова для заливки расплава каменного

5 литья. Незначительные зазоры в стыках между секциями и по периметру днища на процесс изготовления плиток не влияют, ибо густой камнелитой р.асплав в них не проникает.

Заливка камнелитого расплава в кокильные секции производится следую щим образом.

Из емкости 1 расплав поступает в заливочную форму очередной кокильной секции. После заполнения подача расплава отсекается. Затем без выдержки времени на затвердевание нижней поверхности плитки рабочая 5 и возвратная б ветви конвейера синхронно продольно перемещаются гидроцилиндрами 8 и 9 на величину кокильной секции. При этом очер1едная кокильная секция с затвердевшей плиткой предварительно пройдя через кристаллизационную печь 16, перемещается на разгрузочный стол 17, после чего последний наклоняется гидроцилиндром 19 Кокильная секция, находящаяся на разгрузочном столе, скользит, по нему до упора 20 и плитка из нее через проем в стенке кокиля разгружается в накопитель. Разгрузочный стол возвращается в исходное положение, а свободная от плитки кокильная секция возвратной ветви 6 конвейера будет установлена

5 в позицию против гидроцилиндра 10.

Штоки гидроцилиндров 8 и 9 возвращаются в исходное положение/ а разгрузочный стол 17 гидроцйлиндром 19 наклоняется, и очередная плитка, под действием собственного веса, разгружается в накопитель (не показано ). После разгрузки плитки стол 17 устанавливается горизонтально и очередные кокильные секции одновременно перемещаются гидроцилиндром 11 с рабочей ветви 5 конвейера на возвратную ветвь о, а с возвратной ветв1|1 гидроцилиндром 10 - на рабочую ветвь 5 под заливку. Штоки гидроцилиндров 10 и 11 устанавливаются в исходное положение, после чего цикл заливки повторяется. Использование предлагаемого конвейера сокращает время цикла на изготовление одной камнелитой плитки, что приводит к повышению производител |ности изготовления плиток. Достигается также экономия за счет исключе ния из конструкции конвейера системы воде охлаждения.заливочного стола, меньшей точности обработки направляющих желобов и большей долговечности кокильных секций. При использовании предлагаемого конвейера в результате возможности перемещения кокильных секций с плиткой, у которой нижняя поверхность не затвердела, в качестве исходного материала можно использовать пироксе-. новый порфирит, что невозможно при заливке расплава в известных конвейерах. Использование пироксенового порфирита повышает кислотостойкость и прочность плиток, снижает брак.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерная кокильная машина | 1973 |

|

SU503632A1 |

| КОНВЕЙЕРНАЯ КОКИЛЬНАЯ УСТАНОВКА | 1995 |

|

RU2090307C1 |

| Линия литья в облицованные кокили с вертикальной плоскостью разъема | 1980 |

|

SU1066735A1 |

| Конвейерная кокильная установка | 1985 |

|

SU1296289A1 |

| Конвейерная кокильная установка | 1984 |

|

SU1397164A1 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| Автоматизированная линия кокильного литья | 1977 |

|

SU997968A1 |

| Установка для производства камнелитых изделий | 1985 |

|

SU1310211A1 |

| Устройство для транспортирования отливок | 1985 |

|

SU1348060A1 |

| Машина для разливки жидких металлов в изложницы | 1980 |

|

SU869940A1 |

в-б

фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вагин В.В | |||

| и Др | |||

| Каменное литье | |||

| М., Машгиз, 19б2, с.72-7 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чучулин В.А | |||

| и др | |||

| Производство камнелитых плит с использованием промышленных отходов | |||

| - Стекло и керамика, 1980 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-10-23—Публикация

1981-07-13—Подача