со со

о

4

Фиг. 2

Изобретение относится к литейному производству, в частности к литью в металлические формы.

Цель изобретения - повышение надежности в работе за счет исключения прорыва металла по разъему кокилей.

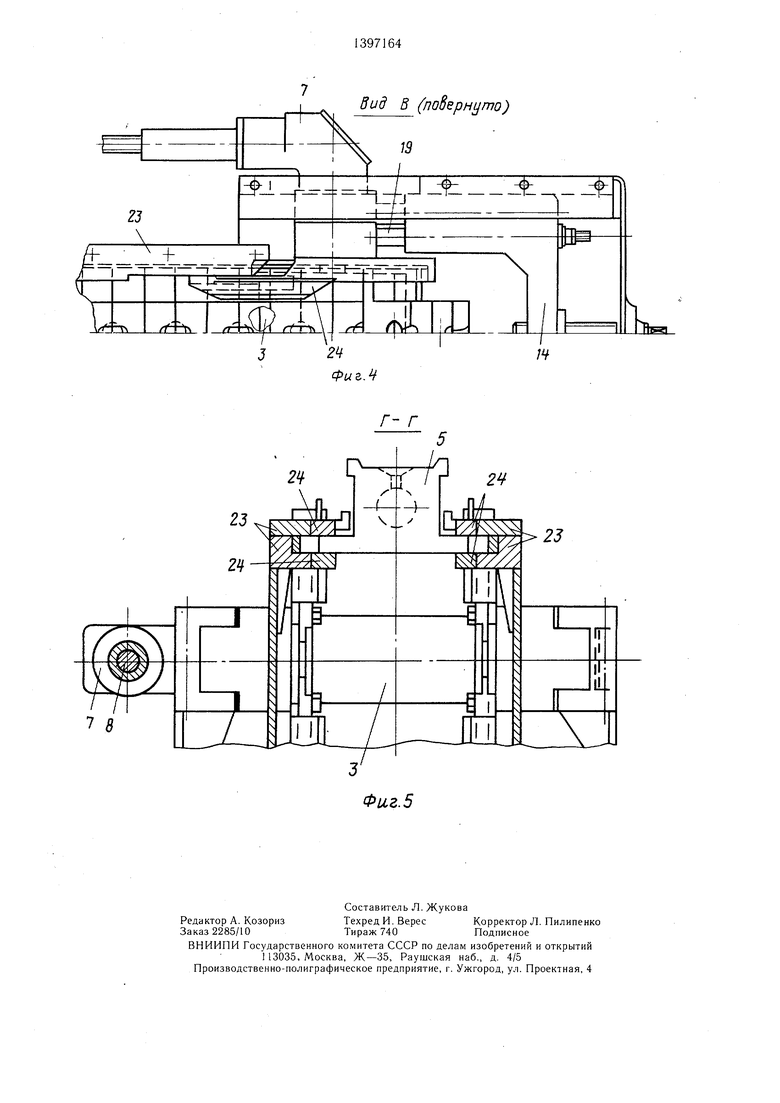

На фиг. 1 изображена конвейерная кокильная машина; фиг. 2 - разрез А-А на фиг. 1; фиг. 3 - разрез Б-Б на фиг. 2; фиг. 4 - вид В на фиг. 3; фиг. 5 - разрез Г-Г на фиг. 3.

Конвейерная кокильная установка содержит основание 1, на котором смонтированы приводные барабаны 2 и 3, направляющие 4, образующие с приводными барабанами вертикально-замкнутый конвейер, на котором размешены кокили 5 с верти- кальной плоскостью разъема, выполненные из двух не связанных между собой половин. Привод 6 посредством угловых редукторов 7, соединенных между собой телескопическим валом 8, связан с приводными барабанами 2 и 3, которые выполнены многогранными с зубьями , в вершинах многогранника, причем величина грани соответствует размеру кокиля.

Привод 6 имеет передаточное число, равное числу зубьев или граней барабана. На основании 1 по ходу технологического процесса установлены также механизмы подрыва отливки 9, обдува кокиля 10, очистки кокиля 11 и окраски кокиля 12 и заливочное устройство 13.

На основании 1 установки размещено компенсирующее устройство 14. На корпусе 15 компенсирующего устройства установлен винтовой привод 16, воздействующий на прижимную скобу 17, которая через пружинные демпферы 18 и направляющие скалки 19 связана с валом барабана 3, который с помощью углового редуктора 7 взаимодействует с телескопическим концом вала 8.

На позиции выбивки отливок в основании 1 установки вмонтирован бак 20 с закалочной средой, лотком 21 и разгрузочным пластинчато-скребковым транспортером 22, полностью перекрывающим днище бака.

Направляющие 4, образующие с приводными барабанами вертикально-замкнутый конвейер, состоят из неподвижных 2 и подвижных 24 элементов. Неподвижные элементы направляющих крепятся и монтируются непосредственно на основании 1 установки,, а подвижные элементы направляющих жестко крепятся к корпусам подшипников вала приводного барабана 3. Подвижный элемент направляющих, жестко соединенный с корпусами подщипников вала барабана 3, имеющий радиусную часть, переходящую в верхней и нижней частях в прямолинейные участки направляющих, при перемещении компенсирующего устройства также переме- щается параллельно неподвижным элементам, тем самым образуя неразрывность замкнутых направляющих.

5

0

г 0

0

5

0

5

5

0

Кокильная машина работает следующим образом.

Опорожненные кокили 5, движущиеся по нижнему ряду направляющих 4, входят в зацепление с вращающимся барабаном 2, причем в зацепление входят два полукокиля двух смежных кокилей, проходят очистку при помощи механизма 11 и окраску, распылителем механизма 12. После этого кокили поступают на верхний ряд направляющих 4 под заливочное устройство 13 со скоростью, синхронной скорости истечения жидкого металла из заливочного устройства. Залитые кокили 5 проходят зону верхнего ряда направляющих 4 и входят в зацепление с вращающимся приводным барабаном 3 аналогично зацеплению с барабаном 2. Барабаны 2 и 3 имеют синхронную скорость, так как приводятся во вращение через одинаковые угловые редукторы 7, соединенные валом 8 с телескопическим концом.

При перемещении барабаном 3 кокилей 5 с верхнего ряда направляющих 4 на нижний ряд на гранях барабана происходит их раскрытие и вращающейся щеткой механизма 9 производится подрыв отливки и сброс ее по лотку 21 в бак 20 с закалочной средой, где она попадает на пластинчато- скребковый транспортер 22, которым выносится из бака и сбрасывается в тару. В нижней фазе раскрытия кокиля 5 происходит его обдув сжатым воздухом при помощи механизма 10.

Сжатие кокилей с целью исключения прорыва жидкого металла при заливке, а также сдвижение и раздвижение их при исключении или добавлении кокилей производятся компенсирующим устройством 14.

Под действием винтового привода 16 прижимная скоба 17 через пружинные демпферы 18 и направляющие скалки 19 воздействует на вал барабана 3, связанный через угловой редуктор 7 с телескопическим концом вала 8, перемещая его влево и, вправо, тем самым изменяя межосевое расстояние между барабанами 2 и 3.

Использование изобретения позволит повысить надежность установки в работе благодаря возможности регулирования межцентрового расстояния между приводными барабанами, компенсировать неточности изготовления кокилей и обеспечить при заливке плотное их смыкание по вертикальной плоскости разъема, что исключит прорыв металла по разъему кокилей, а также дает возможность изменить количество кокилей при необходимости осуществления их ремонта, когда нужно снять один или два кокиля.

Формула изобретения

Конвейерная кокильная установка, содержащая основание, приводные барабаны, установленные на валах, вертикально-замкнутый конвейер, размещенные на нем коки- ли с вертикальной плоскостью разъема и заливочное устройство, отличающаяся тем, что, с целью повышения надежности в работе за счет исключения прорыва металла по разъему кокилей, она снабжена компенсирующим устройством, размещенным на основании и представляющим собой ирижим- ную скобу с приводом ее перемещения по направляющим скалкам, закрепленным на валу барабана, а также утовыми редукторами и телескопическим валом, связывающими валы барабанов с приводом их поворота.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отливки мелющих тел | 1984 |

|

SU1266650A1 |

| КОНВЕЙЕРНАЯ КОКИЛЬНАЯ УСТАНОВКА | 1995 |

|

RU2090307C1 |

| Конвейерная кокильная машина | 1973 |

|

SU503632A1 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| Карусельная кокильная машина | 1975 |

|

SU530742A1 |

| Роторная линия для центробежного литья гильз | 1981 |

|

SU1012500A1 |

| СПОСОБ ЛИТЬЯ ТОРМОЗНЫХ КОЛОДОК И КОНВЕЙЕРНАЯ КОКИЛЬНАЯ УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2462328C2 |

| Полуавтоматическая кокильная машина для отливки чугунных или стальных шаров | 1960 |

|

SU148207A1 |

| Линия литья в облицованные кокили с вертикальной плоскостью разъема | 1980 |

|

SU1066735A1 |

| Линия кокильного литья | 1982 |

|

SU1061922A1 |

Изобретение относится к литейному производству, в частности к литью в металлические формы. Цель изобретения - повышение надежности установки в работе за счет исключения прорыва металла по разъему кокилей. Конвейерная кокильная установка содержит основание, на котором смонтированы приводные барабаны 3 и направляющие 4, образующие вертикально замкнутый конвейер, на котором размещены кокили 5 с вертикальной плоскостью разъема. Барабаны связаны с приводом и.х поворота посредством угловых редукторов 7 и телескопического вала 8. Сжатие кокилей для исключения прорыва жидкого металла при заливке, а также сдвижение и раздвиже- ние их при исключении при добавлении кокилей произво.ятся компенсирующим устройством. Под действием винтового привода 16 прижимная скоба 17 компенсирующего устройства через пружинные демпферы 18 и направляющие скалки 19 воздействует на вал барабана 3, переменная его влево и вправо, тем самы.м изменяя межосевое расстояние между барабанами. 5 ил. /f- А(rioSepnymo-) i сл

Q5 5 (noSepny/r o)

2

22

/

Фи.г.3

г:

7 Ь

Вид в (noSephymo)

19

/

24

23

| Патент США № 3746073, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Конвейерная кокильная машина | 1973 |

|

SU503632A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-05-23—Публикация

1984-05-15—Подача