(54) КОНВЕЙЕРНАЯ КОКИЛЬНАЯ МАШИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерная кокильная машина | 1974 |

|

SU509335A1 |

| Автоматизированная линия кокильного литья | 1977 |

|

SU997968A1 |

| СПОСОБ ЛИТЬЯ ТОРМОЗНЫХ КОЛОДОК И КОНВЕЙЕРНАЯ КОКИЛЬНАЯ УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2462328C2 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| Блок манипуляторов | 1975 |

|

SU649567A1 |

| Линия кокильного литья | 1982 |

|

SU1061922A1 |

| Кокильная машина | 1974 |

|

SU644597A1 |

| Кокильная машина | 1978 |

|

SU727324A1 |

| КОНВЕЙЕРНАЯ КОКИЛЬНАЯ УСТАНОВКА | 1995 |

|

RU2090307C1 |

| Конвейерная кокильная машина | 1979 |

|

SU822986A1 |

1

: Изобретение относится к технологии чугунного литья на кокильных машинах. Известна конвейерная кокильная машина, в которой кокили взаимно не связаны и свободно перемещаются по направляющим. На участке направляющих, расположенном под заливочной чащей, встроена стационарная плита с вибраторами.

Однако стационарно установленный вибратор не обеспечивает равномерной вибрации кокилей во время их движения в течение всего процесса кристаллизации Кроме того, при таком способе местной вибрации заполнение кокилей жидким металлом Происходит неудовлетворительно, формы в кокиле неполностью и неравномерно заполняются металлом.

Вследствие этого качество отливок н отвечает техническим требованиям по прочности и износостойкости, а процент выхода годной продукции невысок из-оа наличия значительного количества укороченных (недолитых) деталей.

Цель изобретения - повысить качество отливок и улучщить заполняемость кокилей.

Это достигается тем, что привод вибраторов кинематически связан с приводом конвейера, а кинематическая связь осуще- I стБлена с помощью кулачково-рычажного механизма.

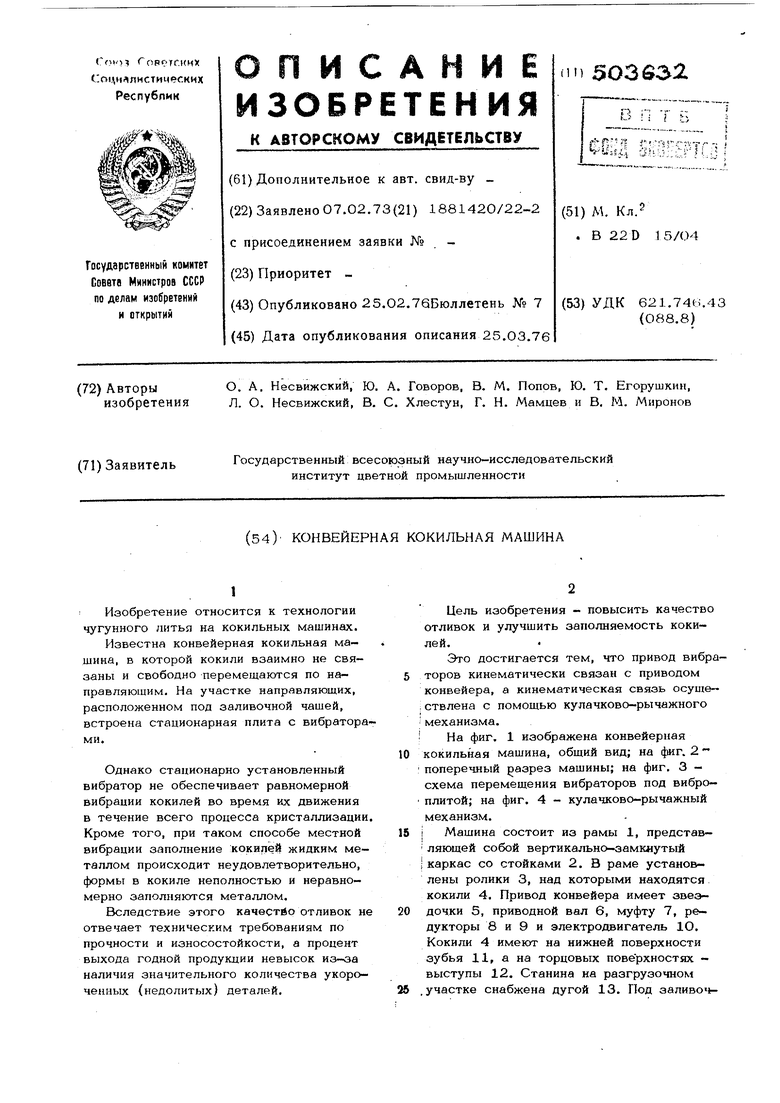

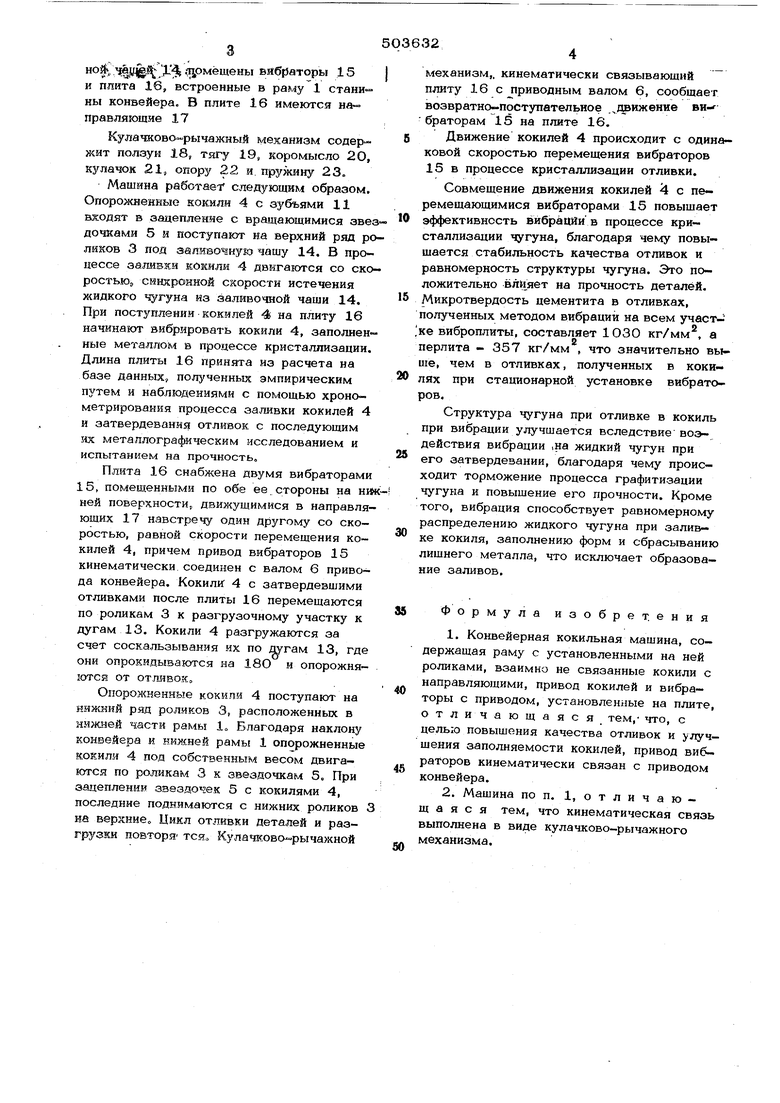

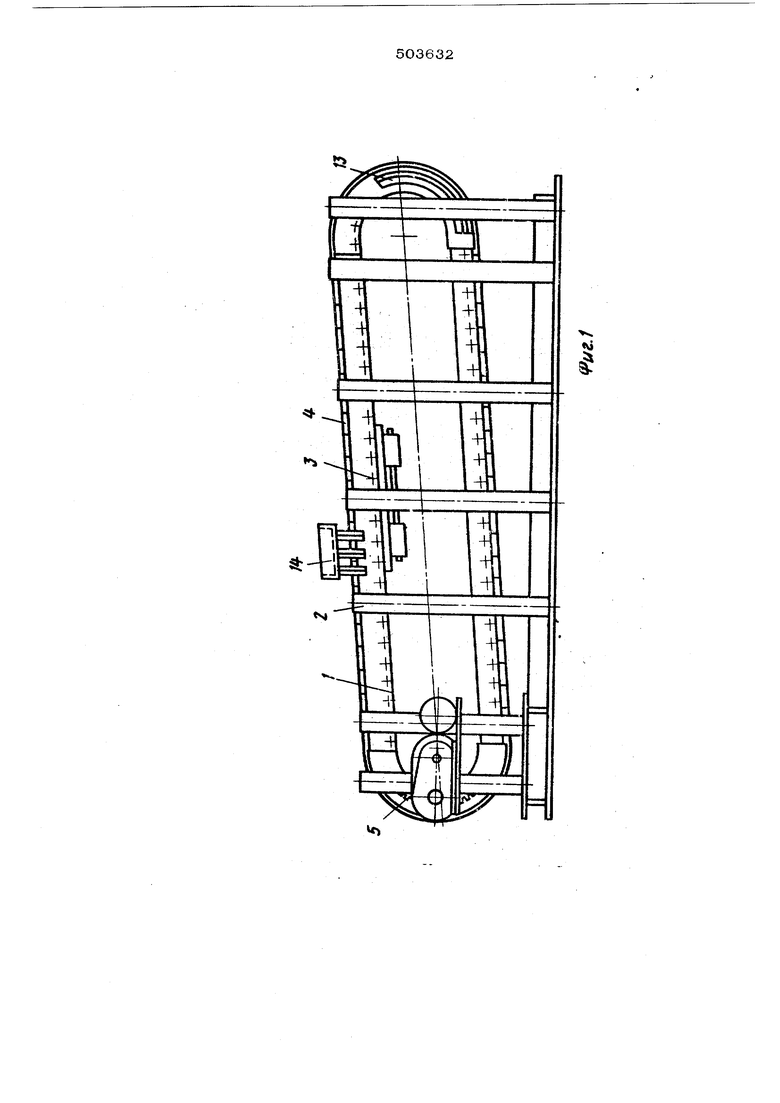

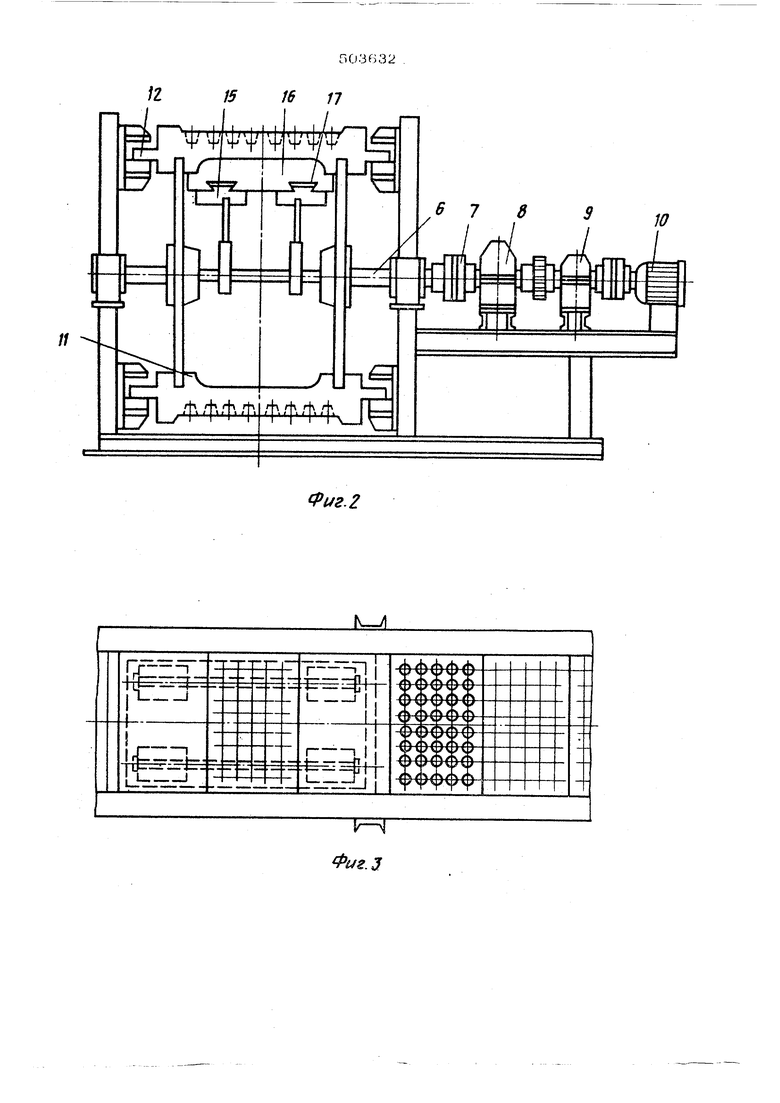

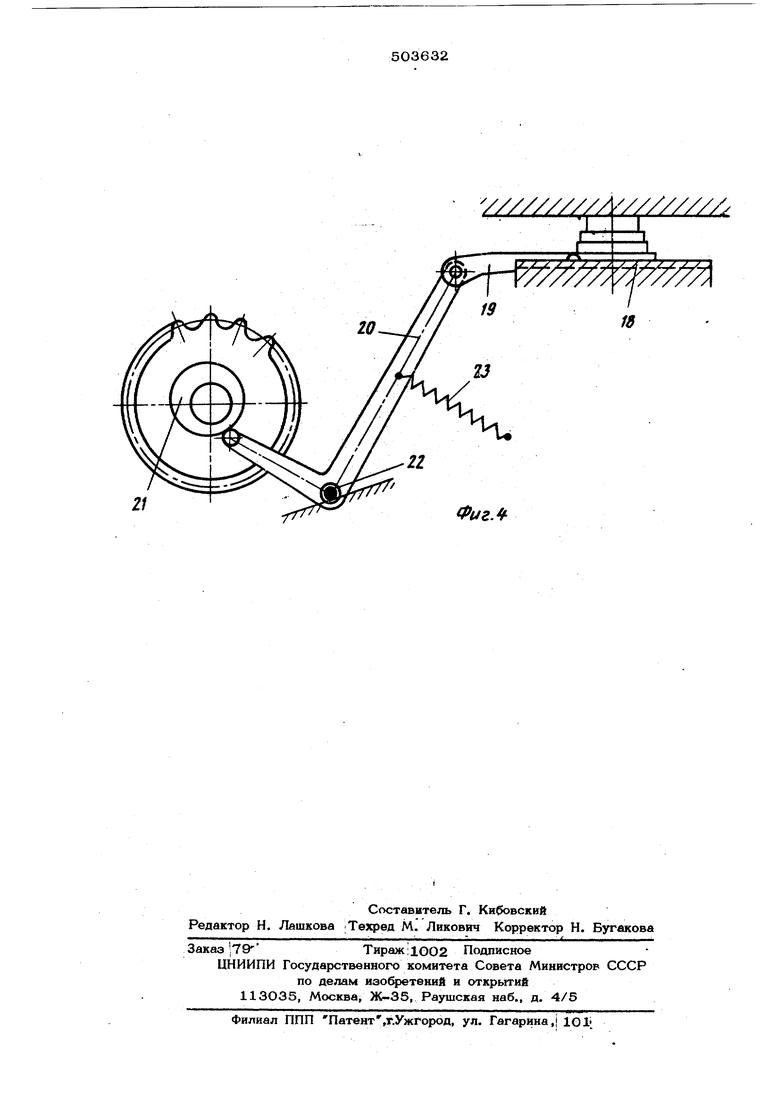

На фиг. 1 изображена конвейерная кокильная мащина, общий вид; на фиг. 2 поперечный разрез мащины; на фиг. 3 схема перемещения вибраторов под вибро-

плитой; на фиг. 4 - кулачково-рычажный механизм.

Мащина состоит из рамы 1, представляющей собой вертикально-замкнутый

I каркас со стойками 2. В раме установлены ролики 3, над которыми находятся кокили 4. Привод конвейера имеет звеэдочки 5, приводной вал 6, муфту 7, редукторы 8 и 9 и электродвигатель Ю. Кокили 4 имеют на нижней поверхности зубья 11, а на торцовых поверхностях выступы 12. Станина на разгрузочном

.участке снабжена дугой 13. Под заливо- ноЙ- ярмёщены вибраторы 15 и плита 16, встроенные в раму 1 стани«ны конвейера. В плите 16 имеются на- правляющие 17

Кулачково-рычажный механизм содер)- жит ползун 18, тягу 19, коромысло 2О, кулачок 21, опору 22 и пружину 23.

Машина работает следующим образом. Опорожненные кокиля 4 с зубьями 11 входят в зацепление с вращающимися звездочками 5 и поступают на верхний ряд роликов 3 под заливочную зашу 14. В процессе заливки кокмли 4 двигаются со скоростью синхронной скорости истечения жидкого чугуна из заливочной чаши 14. При поступлении кокилей 4 на плиту 16 начинают вибрировать кокили 4, заполненные металлом в процессе кристаллизации. Длина плиты 16 прин5гга из расчета на базе данных, полученных эмпирическим путем и наблюдениями с помощью хронометрирования процесса заливки кокилей 4 и затвердевания отливок с последующим их металлографическим исследованием и испытанием на прочность.

Плита 16 снабжена двумя вибраторами 15, помещенными по обе ее стороны на ниней поверхности, движущимися в направляющих 17 навстречу один другому со скоростью, равной скорости перемещения кокилей 4, причем привод вибраторов 15 кинематически соединен с валом 6 приво да конвейера. КокилИ 4 с затвердевшими отливками после плиты 16 перемещаются по роликам 3 к разгрузочному участку к дугам 13. Кокили 4 разгружаются за счет соскальзывания их по дугам 13, где они опрокидываются на 18О и опорожняются от ОТЛИВОКо

Опорожненные кокили 4 поступают на нижний рад роликов 3, расположенных в нижней части рамы 1. Благодаря наклону конвейера и них-сней рамы 1 опорожненные кокили 4 пол собственным весом двигаются по роликам 3 к звездочкам 5. При зацеплении звездочек 5 с кокилями 4, последние поднимаются с нижних роликов на верхние Цикл отливки деталей и разгрузки повтори тсяо Кулачково рычажной

механизм,, кинематически связывающий плиту 16 с приводным валом 6, сообщает возвратное-поступательное движение вибраторам 15 на плите 16.

Движение кокилей 4 происходит с одинаковой скоростью перемещения вибраторов 15 в процессе кристаллизации отливки.

Совмещение движения кокилей 4 с перемещающимися вибраторами 15 повышает эффективность вибрациив процессе кристаллизации чугуна, благодаря чему повышается стабильность качества отливок и равномерность структуры чугуна. Это положительно на прочность деталей. Микротвердость цементита в отливках,

полученных методом вибрации на всем участке виброплиты, составляет 1030 кг/мм , а перлита - 357 кг/мм , что значительно выше, чем в отливках, полученных в кокилях при стационарной установке вибраторов.

Структура чугуна при отливке в кокиль при вибрации улучшается вследствие воздействия вибрации ,на жидкий чугун при его затвердевании, благодаря чему происходит торможение процесса графитизации чугуна и повышение его прочности. Кроме того, вибрация способствует равномерному распределению жидкого чугуна при заливке кокиля, заполнению форм и сбрасыванию лишнего металла, что исключает образование заливов.

Формула изобретения

vi 15 16 17 Ф4|ФФЖ im в 7 б . 3

ФФФФ

ФФФФ

Риг.г Фие.З

Sr-

21

У////////ЛУ//////Л

V

а

v

fg

ФигЛ

Авторы

Даты

1976-02-25—Публикация

1973-02-07—Подача