1 , 134

Изобретение относится к литейному производству, в частности к литью в металлические формы.

Цель изобретения - снижение брака отливок при транспортировке, а также повышение производительности.

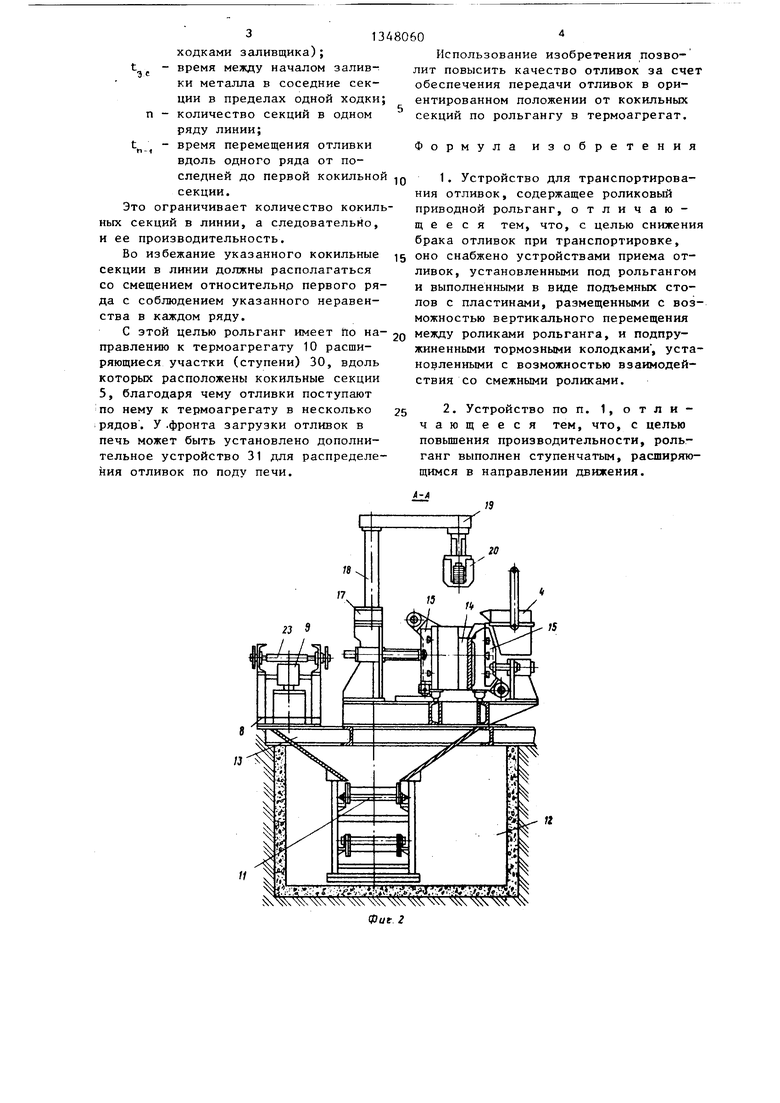

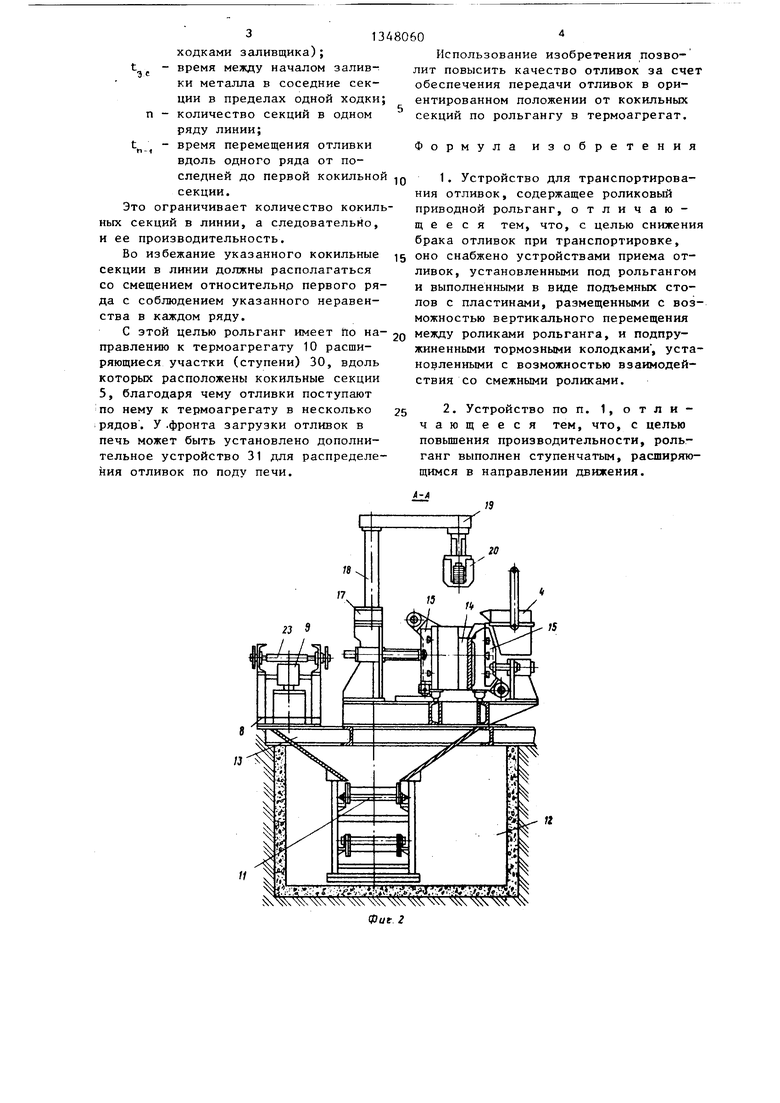

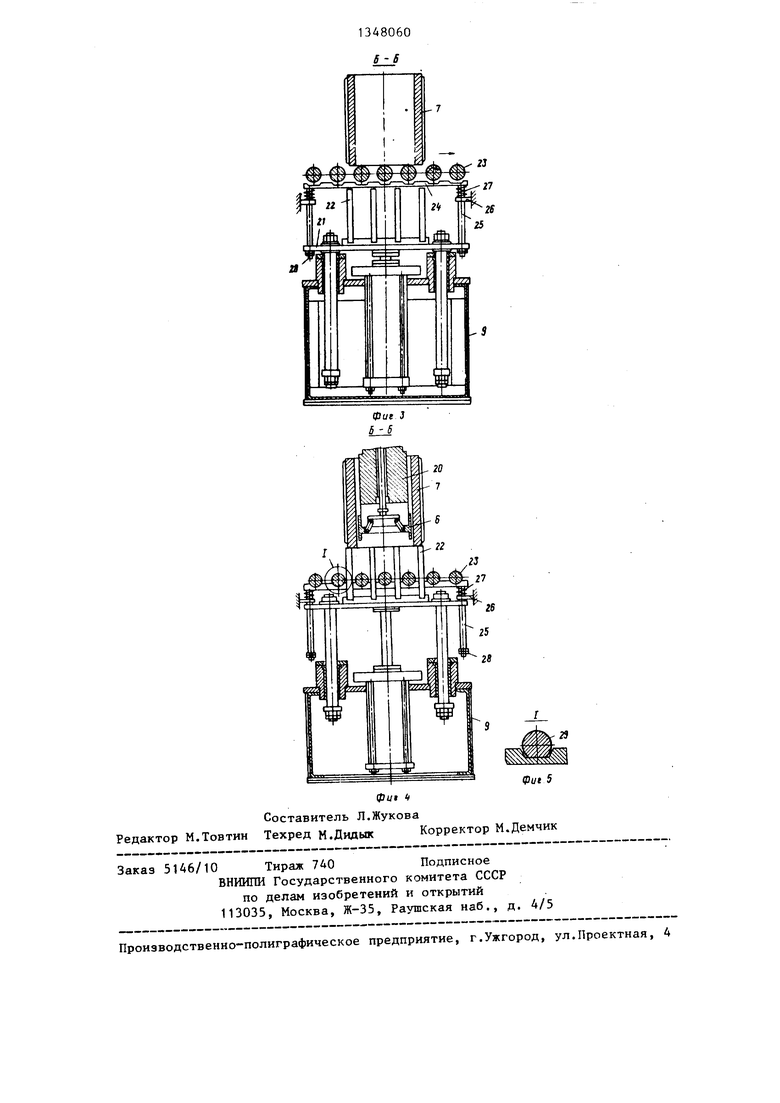

На фиг. 1 изображен участок кокильного литья, план; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1, стол устройства приема отливок опущен ; на фиг. 4 - то же, стол поднят; на фиг. 5 - узел I на фиг. А.

Участок кокильного литья содержит

раздаточную печь 1 для жидкого металла, бирельсовые пути 2, подвесные заливочные устройства 3 с ковшами 4, стационарные кокильные секции 5, манипуляторы 6 съема и передачи отливок 7,20 манипулятора 6, разводятся вертикальприводной рольганг 8, устройство 9 приема отливок, термоагрегат 10. Транспортер 11 для уборки технологических отходов расположен в траншее 12 с перекрытием 13. Кокильные секции 5, рассчитанные на установку многоразъемного кокиля 14, имеют вертикальные подкокильные плиты 15 и механизм верхнего стержня 16. Манипулятор 6 съема отливок состоит из основания 17, колонны 18, консоли 19 с закреггпенной на ее конце оправкой 20.

Устройство 9 приема отливок выполнено в виде подъемного стола 21, с пластинами 22, проходящими в зазоры между роликами 23 рольганга 8. Под роликами 23 по сторонам от пластин 22 закреплены тормозные колодки 24, имеющие тяги 25, пропущенные через отверстия в столах 21 и упорах 26, пружины 27 и регулировочные гайки 28. Над колодками 24 в роликах 23 выполнены лыски 29 (фиг. 5).

Рольганг 8 имеет у термоагрегата 10 расширяющиеся участки (ступени) 30, вдоль которых расположены со смещением относительно продольной оси линии кокильные секции 5. У загрузочного фронта термоагрегата 10 установлено устройство 31 распределения отливок по поду печи.

Устройство работает в следующей последовательности.

Жидкий металл подается от раздаточной печи 1 по бирельсовым путям 2

35

ные плиты 15 кокиля. После скалывания литника отливка, захваченная манипулятором 6, перемещается вверх и поворотом консоли 19 вокруг колонны 18

25 оказывается над рольгангом 8. При опускании оправки 20 стол 21 устрой- ,ства 9 приема отливок перемещается вверх так, что верхние кромки пластин 22, пройдя между роликами 23,

2Q оказьшаются выше их уровня, при этом тормозные колодки 24 под действием пружин 27 останавливают смежные им ролики, фиксируя их неподвижное состояние В контакте с лысками 29. После установки отливки 7 на выдвинутые пластины 22 оправка 20 манипулятора 6 перемещается вверх, а стол 21 устройства 9 - вниз. В конце хода стола 21 отливка оказывается на роликах рольганга, которые вслед за этим начинают вращаться, перемещая отливку, так как тормозные колодки 24 отводятся от роликов благодаря тягам 25, на которые воздействует стол 21 через гайки 28, преодолевая пружины 27.

Технологические отходы, появляющиеся при производстве отливок и их передаче (выплески металла, грат, литники, остатки песчаных стержней и т.п.), направляются по склизам перекрытий 13 на пластинчатый транспортер 11, расположенный в транщее 12 под кокильными секциями.

Для исключения столкновений отливок друг с другом на рольганге ху)лж40

45

50

подвесными заливочными устройствами 3 но соблюдаться неравенство: Т,/, в ковшах 4 вдоль ряда стационарно+t .

расположенных кокильных секций 5. Заливка металла в кокили 14 производитгде Т - периодичность заливки на линии (время между двумя

ся на кокильных секциях последовательно, начиная от термоагрегата 10.

По окончании заливки металла на одной из секций заливщик нажатием кнопки управления или педали включает на этой секции цикл кристаллизации отливки и переходит к следующей секции, где осуществляет очередную заливку. В случае неисправности какой-либо из секций заливщик ее пропускает.

По окончании кристаллизации на каждой секции в той же последователькиль, начинается цикл разборки кокиля и передачи отливки на рольганг 8; извлекается верхний стержень 16, в полость отливки 7 вводится оправка 20

5

ные плиты 15 кокиля. После скалывания литника отливка, захваченная манипулятором 6, перемещается вверх и поворотом консоли 19 вокруг колонны 18

5 оказывается над рольгангом 8. При опускании оправки 20 стол 21 устрой- ,ства 9 приема отливок перемещается вверх так, что верхние кромки пластин 22, пройдя между роликами 23,

оказьшаются выше их уровня, при этом тормозные колодки 24 под действием пружин 27 останавливают смежные им ролики, фиксируя их неподвижное состояние В контакте с лысками 29. После установки отливки 7 на выдвинутые пластины 22 оправка 20 манипулятора 6 перемещается вверх, а стол 21 устройства 9 - вниз. В конце хода стола 21 отливка оказывается на роликах рольганга, которые вслед за этим начинают вращаться, перемещая отливку, так как тормозные колодки 24 отводятся от роликов благодаря тягам 25, на которые воздействует стол 21 через гайки 28, преодолевая пружины 27.

Технологические отходы, появляющиеся при производстве отливок и их передаче (выплески металла, грат, литники, остатки песчаных стержней и т.п.), направляются по склизам перекрытий 13 на пластинчатый транспортер 11, расположенный в транщее 12 под кокильными секциями.

Для исключения столкновений отливок друг с другом на рольганге ху)лж0

5

0

но соблюдаться неравенство: Т,/, +t .

где Т - периодичность заливки на линии (время между двумя

Эс

n ходками заливщика); время между началом заливки металла в соседние секции в пределах одной ходки количество секций в одном ряду линии;

t - время перемещения отливки вдоль одного ряда от последней до первой кокильно секции.

Это ограничивает количество кокилных секций в линии, а следовательно, и ее производительность.

Во избежание указанного кокильные секции в линии должны располагаться со смещением относительно первого ряда с соблюдением указанного неравенства в каждом ряду.

С этой целью рольганг имеет fto направлению к термоагрегату 10 расширяющиеся участки (ступени) 30, вдоль которых расположены кокильные секции 5, благодаря чему отливки поступают по нему к термоагрегату в несколько рядов . У .фронта загрузки отливок в печь может быть установлено дополнительное устройство 31 для распределения отливок по поду печи.

Использование изобретения позволит повысить качество отливок за счет обеспечения передачи отливок в ориентированном положении от кокильных секций по рольгангу в термоагрегат.

Формула изобретения

1. Устройство для транспортирования отливок, содержащее роликовый приводной рольганг, отличающееся тем, что, с целью снижения брака отливок при транспортировке, оно снабжено устройствами приема отливок, установленными под рольгангом и выполненными в виде подъемных столов с пластинами, размещенными с возможностью вертикального перемещения между роликами рольганга, и подпружиненными тормозными колодками , установленными с возможностью взаимодействия со смежными роликами.

2. Устройство по п. 1, отличающееся тем, что, с целью повьЩ1ения производительности, рольганг выполнен ступенчатым, расширяющимся в направлении движения.

II

N,

и

s-s

(put 5

фиш li

Составитель Л.Жукова Редактор М.Товтин Техред М.Дидык Корректор М.Демчик

Заказ 5146/10 Тираж 740 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия кокильного литья | 1978 |

|

SU768549A1 |

| Линия кокильного литья | 1982 |

|

SU1061922A1 |

| Автоматическая линия кокильного литья | 1966 |

|

SU270202A1 |

| Линия для изготовления отливокВ КОКиляХ | 1979 |

|

SU816686A1 |

| Линия для заливки пакетов роторов | 1985 |

|

SU1380856A1 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| Манипулятор для кокильных машин | 1980 |

|

SU933224A1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ КОКИЛЬНОГО ЛИТЬЯ | 1973 |

|

SU374116A1 |

| ЛИНИЯ ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ, УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ И МАНИПУЛЯТОР ДЛЯ ПЕРЕМЕЩЕНИЯ ОТЛИВОК | 2001 |

|

RU2205090C2 |

| Кокильная машина | 1987 |

|

SU1588494A1 |

Изобретение относится к литейному производству, в частности к литью в металлические формы. Цель изобретения - повьшение качества отливок. Устройство для транспортирования отливок содержит рольганг 8 и устройства 9 приема отливок. Рольганг выполнен ступенчатым, расширяющимся в направлении движения. Вдоль ступеней рольганга расположены кокильные секции 5 с манипуляторами 6 съема и передачи отливок. Устройство приема отливок выполнено в виде подъемного стола с пластинами, размещенными с возможностью вертикального перемещения между роликами рольганга 8. Под роликами по сторонам от пластин закреплены подпружиненные тормозные колодки. Предложенное устройство обеспечивает передачу отливок в ориентированном положении от кокильных секций 5 по рольгангу в термоагрегат 10. 1 з.п. ф-лы, 5 ил. i (Л --.., о: сх о о /5 31 30 Фик. I

| Автоматическая линия кокильного литья | 1978 |

|

SU768549A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Николаенко Е.Г | |||

| и др | |||

| Механизация и технология производства кокильного литья | |||

| - Киев, Техника, 1969, с | |||

| Фотореле для аппарата, служащего для передачи на расстояние изображений | 1920 |

|

SU224A1 |

Авторы

Даты

1987-10-30—Публикация

1985-09-09—Подача