4

Од СО

оэ 4

Изобретение относится к металлургии, а именно к химико-термической обработке металлов и сплавов в порошковых средах, и может быть использовано для повышения эксплуатационных характеристик изделий из предварительноникелированных углеродистых сталей, применяемых в приборостроительной, нефтяной, машиностроительной, химической и пищевой отраслях промышленности.

Известен состав для диффузионного хромосилицирования из порошковых смесей на основе феррохрома и ферросилиция Cl .

Однако термодиффузионная обработка предварительно никелированных углеродистых сталей из этих составов не позволяет получать на них диффузионные слои с высокой коррозионной стойкостью из-за неудовлетворительного качества поверхности обрабатываемых материалов после ХТО.

Наиболее близким техническим решением к изобретению является соста-в для хромосилицирования стальных изделий, содержащий, мас.%: окись алюминия 36-40; алюминий 11-13; силикокальций 7,2-9,6; окись хрома 38,4-40,8; хлористый аммоний 0,51,5; фтороборат калия 0,5-1,5 С2.

Однако коррозионная стойкость предварительно никелированных углеродис,тых сталей после обработки в известном составе не является достаточной при работе деталей из этих материалов в высокоагрессивных средах химической, нефтяной и .пищевой промышленности. .

Целью изобретения является повышение коррозионной стойкости изделий в соляной кислоте.

Указанная цель достигается тем, что порошковый состав для хромосилицирования деталей, включающий окись алюминия, окись хрома, алюминий,, силикокальций и хлористый аммоний, дополнительно содержит- окись ниобия при следующем соотношении ингредиентов, Mac.%t

Окись хрома (,.) 33-35

Алюминий (А1 )

6,5-8,5

Силикокальций (Каси)6,35-6,40

Окись ниобия (NbO) 2,10-2,15

Хлористый аммо, НИИ (NN40 ) 1-3

Окиси алюминия

(ALO )Остальное

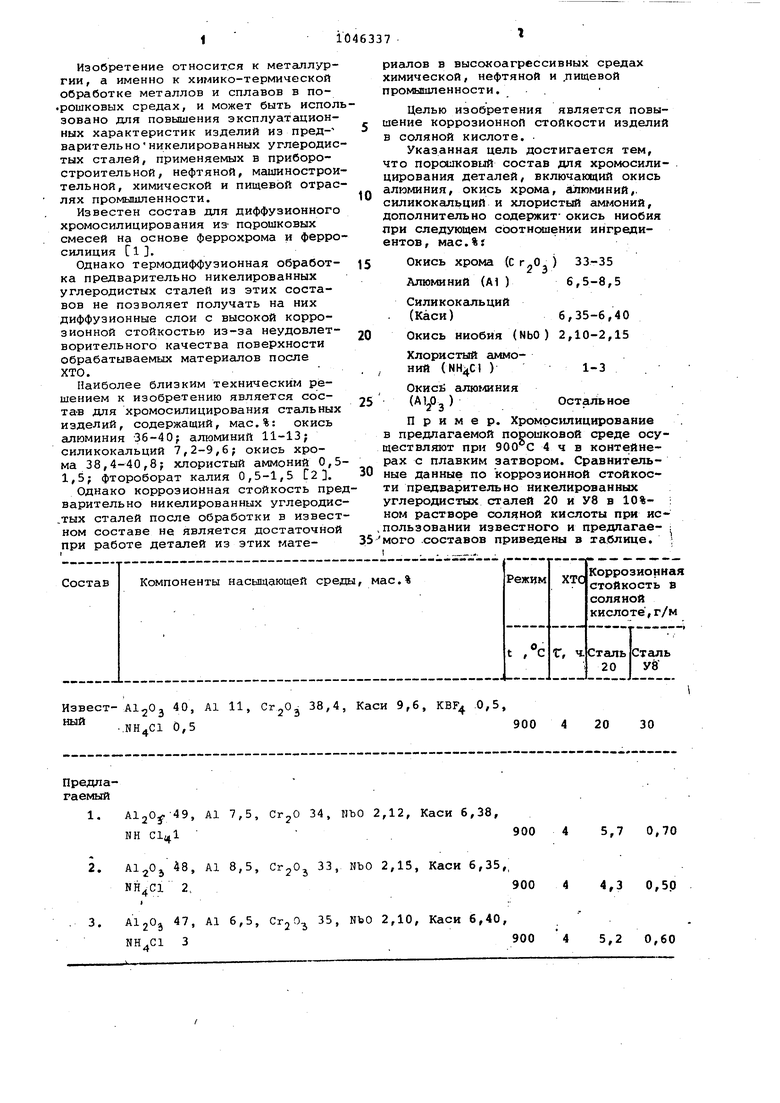

Пример. Хромрсилицирование в предлагаемой порошковой среде осуществляют при 900- С 4 ч в контейнерах с плавким затвором. Сравнительные данные по коррозионной стойкости предварительно никелированных углеродистых сталей 20 и У8 в 10%- : ном растворе соляной кислоты при ис.пользовании известного и предлагае- ;

5мого .составов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразный состав для хромосилицирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1071658A1 |

| Состав для хромосилицирования изделий из никелированных углеродистых сталей | 1983 |

|

SU1089167A1 |

| Порошковый состав для диффузионного хромосилицирования никелированных стальных изделий | 1982 |

|

SU1036801A1 |

| Порошкообразный состав для хромосилицирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1071659A1 |

| Порошкообразный состав для хромосилицирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1049571A1 |

| Порошкообразный состав для хромосилицирования изделий | 1981 |

|

SU979524A1 |

| Способ термодиффузионного комплексного легирования стальных изделий | 1990 |

|

SU1731875A1 |

| Состав для хромомеднения предварительно никелированных стальных изделий | 1982 |

|

SU1049564A1 |

| Порошкообразный состав для титаносилицирования стальных изделий | 1981 |

|

SU986961A1 |

| Состав для химико-термической обработки никелированных стальных изделий | 1982 |

|

SU1049567A1 |

ПРРОШКОВЫЙ СОСТАВ ДЛЯ ХРОМОСИЛИЦИРОВАНИЯ ИЗДЕЛИЙ, преимущественно из никелированных углеродистых сталей, включакедий окись алюминия, окись хрома, алюминий, силикокальций и хлористыйаммоний, отличающийся тем, что, с целью повышения коррозионной стойкости изделий в соляной кислоте, он дополнительно содержит окись ниобия при следующем соотношении ингредиентов, мае.%: Окись хрома33-35 6,5-8,5 Алюминий 6,35-6,40 Силикокальций 2,10-2,15 Окись ниобия (Л 1-3 Хлрристый аглмоний Осташьное Окись алюминия

Извест- 40, А1 11, CrjO 38,4, Каси 9,6, KBF .0,5, « .. 0,5

Предлагаемый

1, , Al 7,5, 34, ИЪО 2,12, Каси 6,38, NH 2. 48, Al 8,5, CrjOj 33, NbO 2,15, 2. 3. AljOj 47, Al 6,5, СгзО 35, NbO 2,10, 3

20 30

900 5,7 0,70 Каси 6,35,; 900 4,3 0,5.0 Каси 6,40, 5,2 0,60

310463374

Коррозионная стойкость оценива-в соляной кислоте предварительно ниется по потере массы на единицу пло-келированных углеродистых сталей щёши поверхности образца за 150 чот 5 до 60 раз. Это позволяет замеиспытании .нить изделия из дорогой нержавеющей

Таки1.1 образом, использование .стали на простые углеродистые, обпредлагаемого способа позволяет работанные иэ предлагаемого состаповысить коррозионную стойкостьва.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Минкевич А.Н | |||

| Химико-термическая обработка металлов и сплавов | |||

| М., Машиностроение, 1965, с | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 3298282, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-10-07—Публикация

1982-06-11—Подача