сь ел

со Изобретение относится к- металлу ргии, а именно к химико-термической обработке металлов и сплавов в порсШ ковых средах и может быть использовано для повышения эксплуатационных характеристик изделий из предварительно никелированных углеродистых сталей, применяемых в приборостроительной, нефтяной, машиноцтроительной, химической и пищевой отраслях промышленности. Известен состав для диффузионного хромосилицирования из порсшковых сме сей на основе феррохрома и ферросилиция СИ . Однако термодиффузиоииая обработк предварительно никелированных углеродистых сталей иэ этих составов не позволяет получать на них диффузионные слои с высокой кбррюзионной стой костью из-за неудовлетворительного качества поверхности обрабатываемых материалов поJлe химико-термической обработки. Наиболее близким по технической сущности и достигаекюму эффекту к предлагаемому является состав для хромосилицирования t2l, содержаний, мае.%: 11-13 Алюминий 7,2-9,6 Силикокальций 38,4-40,3 Окись хрома Хлористый 0,5-1,5 аммоний 0,5-1,5 Фтороборат калия Остальное Окись алюминия Однако коррозионная стойкость предварительно никелированных углерО

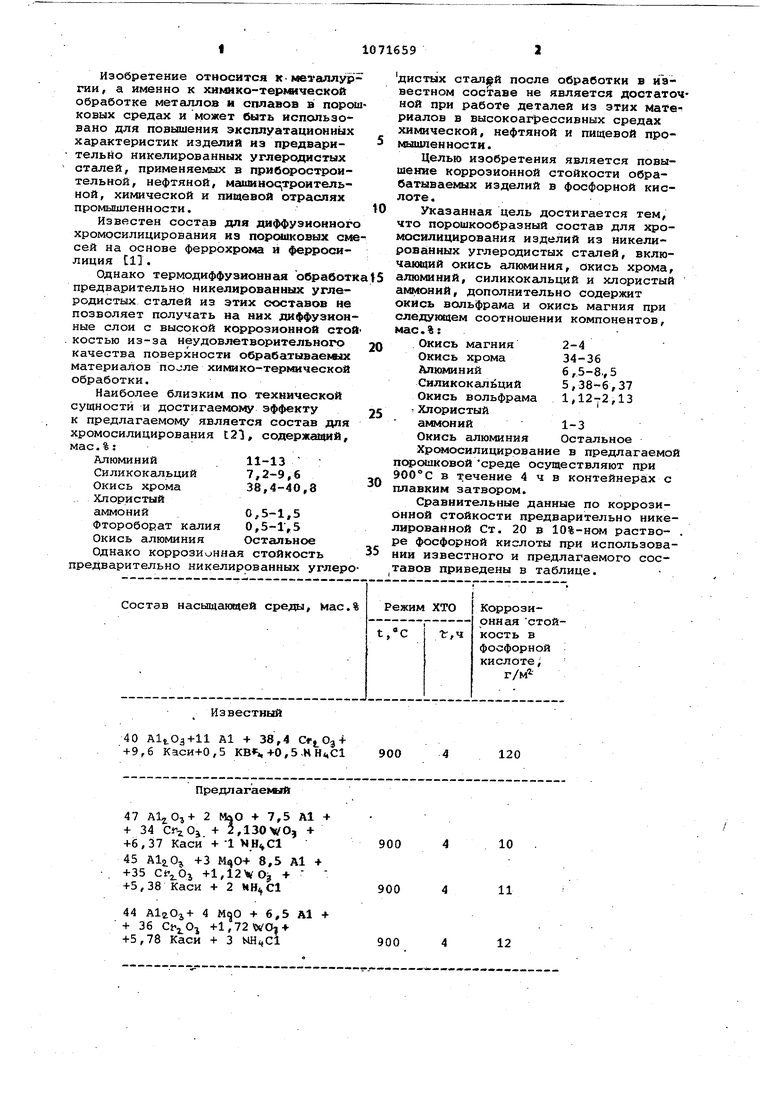

Состав насыщающей среды, Мас.%

Известный

40 Al Oj+ll Al + 38,4 + + 9,6 Каси+0,5 ,5.КН4,С1

Предлагаемый

47 Alj,O,+ 2 МаО + 7,5 А1 +

+ 34 + 2,130VO, +

+6,37 Каси + -1

45 Al2.0j +3 8,5 Al

+35 Cfj,0j +1, +

+5,38 Каси + 2 НН,С1

44 А1гОа+ 4 + 6,5 Al +

+ 36 +1, +

+5,78 Каси + 3 ЫН,С1

КТО

Коррозионная стойгг,ч кость в фосфорной кислоте;

900

10

11

12 дистых сталей после обработки в известном составе не является достаточной при работе деталей из этих матвч риалов в высокоагрессивных средах химической, нефтяной и пищевой промыишенности. Целью изобретения является повышение коррозионной стойкости обрабатываемых изделий в фосфорной кислоте. Указанная цель достигается тем, что порошкообразный состав для хромосилицирования изделий из никелированных углеродистых сталей, включалоадий окись алюминия, окись хрома, алюминий, Силикокальций и хлористый аммоний, дополнительно содержит окись вольфрама и окись магния при следующем соотношении компонентов, мае.%: .Окись магния 2-4 Окись хрома 34-36 Алюминий 6,5-8., 5 Силикокальций 5,38-6,37 Окись вольфрама 1,12--2,13 - Хлористый аммоний 1-3 Окись алюминия Остальное Хромосилициррвание в предлагаемой порошковой среде осуществляют при в течение 4 ч в контейнерах с плавким затвором. Сравнительные данные по коррозионной стойкости предварительно никелированной Ст. 20 в 10%-ном раство- . ре фосфорной кислоты при использовании известного и предлагаемого составов приведены в таблице.

S10716594

Таким образом, использование прьмрасширяет области промышленного ислагаемого состава позволяет повыситьпользования процесса хромосилицирокоррозионную стойкость в фосфорнойвания никелированных углэродистых

кислоте в 10 раз, что значительносталей..

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразный состав для хромосилицирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1049571A1 |

| Порошковый состав для хромосилицирования изделий | 1982 |

|

SU1046337A1 |

| Состав для хромосилицирования изделий из никелированных углеродистых сталей | 1983 |

|

SU1089167A1 |

| Порошкообразный состав для хромосилицирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1071658A1 |

| Порошковый состав для диффузионного хромосилицирования никелированных стальных изделий | 1982 |

|

SU1036801A1 |

| Порошкообразный состав для хромосилицирования изделий | 1981 |

|

SU979524A1 |

| Порошкообразный состав для химико-термической обработки изделий из никелированных углеродистых сталей | 1982 |

|

SU1073327A1 |

| Порошкообразный состав для хромирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1049563A1 |

| Состав для химико-термической обработки никелированных стальных изделий | 1982 |

|

SU1049567A1 |

| Состав для хромомеднения предварительно никелированных стальных изделий | 1982 |

|

SU1049564A1 |

ПОРОШКООБРАЗНЫЙ СОСТАВ ДЛЯ ХРОМОСИЛИЦИРОВАНИЯ ИЗДЕЛИЙ ИЗ BHKEjmf | ОВАННЫХ УГЛЕРОДИСТЫХ СТАЛЕЙ, вклютчакнций окись алюминия, окись хрома, ато1Ф1ний, силикокальций и хлористый аммоний о тли ч а. ю щи и с я тем,что, с целью йовьииения коррозионной стойкости обрабатываемых изделий в фосфорной кислоте, он дополнительно содержит окись вольфрама и окись магния при следукхцем соотнсядении компонентов, мае.%: Окись магния 34-36 Окись хрома . 6,5-8,5 АЛЮМИНИЙ 5,38-6,37 Силикокальций 1,12-2,13 Окись вольфрама 1-3 Хлористый С1ММОНИЙ Остальное Окисв алюьй)ния

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| минкевич А.Н | |||

| Химико-термическая обработка металлов и сплавов, М., Мсшшностроение, 1965, с | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Порошкообразный состав для хромосилицирования изделий | 1981 |

|

SU979524A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| : | |||

Авторы

Даты

1984-02-07—Публикация

1982-10-25—Подача