4;

СО

ел

Изобретение относится к металпургии а именно к химико-термической обработке метаппов и сппавов в порошковых срецах и может быть испопъзовано цпя повышения эксппуатаиионных характериотик изцепкй из прецваритеггьно никетфованных утпероцистых стапей, применяемых в нриб остроитепьной; нефтяной машиностроитепьной, химической и пищевой отраслях промышленности.

Известны составы цпя циффуаионного хромосигшшфования из порошковых смесей на основе феррохрома и фер|юсищ1- ция Cl .

Однако термоциффузионная обработка предварительно никегафованных угперсхцистых сталей из этих составов не поэ вопяет получать на них диффузионные слои толшиной более 4-5 мкм.

Наиболее близким к изобретению по технической суидаости и достигаемому эффекту является состав для хромоси

лидирования изделий из никеттрованных углеродистых сталей, содержаший, мае % окись алюминия 36-40; алюминий 1113| силикокальций 7,2-9,6; окись хрома 38,4-40,8;,хлористый аммоний 0,51,5 и фторборат калия 0,5-1,5 12 .

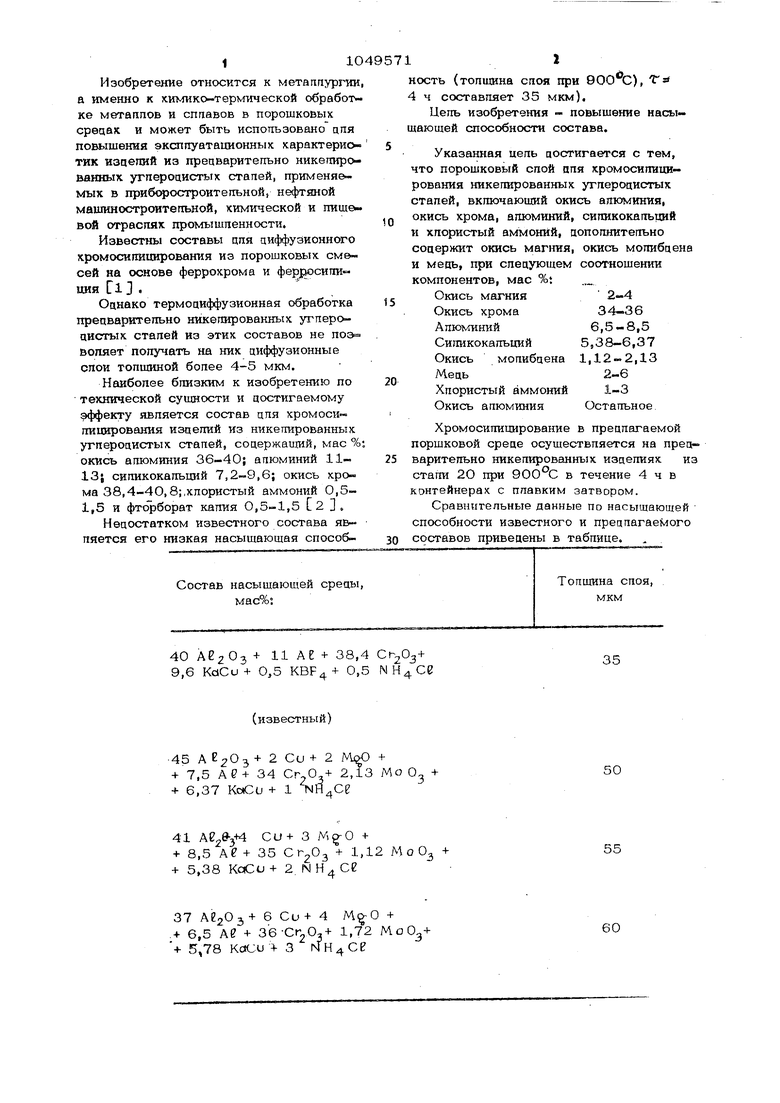

Недостатком известного состава является его низкая насыщающая способСостав насыщающей среды, мас%;

ность (толщина слоя при ), 4 ч составляет 35 мкм).

Цель изобретения - повышение насыщающей способности состава.

Указанная цель достигается с тем, что порошковый слой для хромосилици- рования никелированных углеродистых сталей, включающий окись алюминия, окись хрома, алюминий, силикокальций и хлористый аммоний, дополнительно содержит окись магния, окись молибдена и медь, при следующем соотношении компонентов, мае %t

Окись магния 2-4

Окись хрома34-36

Алюминий6,5-8,5

Силикокалышй5,38-6,37

Окись молибдена 1,12-2,13 Медь2-6

Хлористый аммоний1-3

Окись алюминияОстальное

Хромосилицирование в предлагаемой поршковой среде осуществляется на предварительно никелированных изделиях и стали 20 при 900°С в течение 4 ч в контейнерах с плавким затвором.

Сравнительные данные по насыщающей способности известного и предлагаемого составов приведены в таблице.

Топщина слоя, мкм

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразный состав для хромосилицирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1071659A1 |

| Состав для химико-термической обработки никелированных стальных изделий | 1982 |

|

SU1049567A1 |

| Порошкообразный состав для хромосилицирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1071658A1 |

| Порошковый состав для диффузионного хромосилицирования никелированных стальных изделий | 1982 |

|

SU1036801A1 |

| Порошковый состав для хромосилицирования изделий | 1982 |

|

SU1046337A1 |

| Порошкообразный состав для хромирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1036797A1 |

| Состав для хромосилицирования изделий из никелированных углеродистых сталей | 1983 |

|

SU1089167A1 |

| Порошкообразный состав для химико-термической обработки изделий из никелированных углеродистых сталей | 1982 |

|

SU1070208A1 |

| Порошкообразный состав для хромосилицирования изделий | 1981 |

|

SU979524A1 |

| Порошкообразный состав для хромирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1049563A1 |

ПОРОШКОВЫЙ СОСТАВ ДЛЯ ХРОМОСИЛИЦИРОВАНИЯ ИЗДЕЛИЙ ИЗ НИКЕЛИРОВАННЫХ УГЛЕРОи ДИСТЫХ СТАЛЕЙ, соцержаишй окись апюмигшя, окись хрома, алюминий, сиггикокапьш1й и хлористый аммоний, о т пичаюшийся тем, что, с целью повышения его насыщающей способности, он цополнитепьно содержит окись молибдена, окись магиня и медь при следующем соотношении компонентов, мас%: Окись магния 2-4 Окись хрома 34-36 А пюминий 6:5-8,5 Силикокаг1ЬЩ1й 5,38-6,37 Сжись мо-пчбдена 1,12-2,13 Мець 2-6 Хлористый аммоний 1-3 (g Окись алюминия Остальное (Л

40 А220з 11 АВ + 38,4 Сг ОзН9,6 KdCu + 0,5 KBF4+ 0,5

(известный)

45 АЕ2Оз+ 2 Си + 2 /v + + 7,5 Ае+ 34 ,+ 2,13 Мо

й

се

+ 6,37 КоСи + 1

41 Ае,2в-з-и

CU+ 3 +

+ 8, + 35 + 1Д2 МоО + + 5,38 КсСо + 2.

37 АезОз 6 Си+ 4 + .+ 6,5 Аб + 36-01-20 + 1,72 + 5,78 Кои и Ч. 3 КГН4СВ

35

50

55

60

31049571

Таким образом, использование но расширяет область промьгшпеннопредлагаемого состава позволяет по-го ксгольэования процесса кромосивысить толщину пиффузионноРо слоялшшрования никелированных углерописв 1,5 - 1,6 раза, что значитель-тых сталей.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Минкевич А | |||

| Н | |||

| Химико-термическая обработка метаппов и сплавов | |||

| М., Машиностроение, 1965, с | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3298282, п | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-10-23—Публикация

1982-07-30—Подача