Изобретение касается радиально-осевого кольцепрокатного стана для прокатки кольца с осевым прокатным устройством и радиальным прокатным устройством, причем радиальное прокатное устройство имеет главный валок и валковую оправку, между которыми может формоваться (обрабатываться давлением, подвергаться деформированию) кольцо, причем валковая оправка в своей верхней области удерживается в головке опоры оправки, которая установлена с возможностью горизонтальной перестановки в первом линейном перестановочном устройстве так, что валковая оправка выполнена с возможностью перестановки перпендикулярно своей продольной протяженности в направлении главного валка и противоположно ему.

Радиально-осевой кольцепрокатный стан такого рода показан в DE 10 2016 101 939 А1 и служит для прокатки бесшовных колец из металлической отливки, соответственно, кольцевой заготовки. Кольцевая заготовка посредством различных валков формуется (обрабатывается давлением) от изначального диаметра до желаемого конечного диаметра. При этом осевое прокатное устройство служит для формования кольца в направлении его оси вращения, соответственно, параллельной ей оси, т.е. для формования боковых сторон кольца. Радиальное прокатное устройство служит для формования кольца в проходящем перпендикулярно ему направлении, т.е. в направлении радиуса подлежащего образованию кольца. Понятия «осевой» и «радиальный» соответствующим образом используются и в рамках данного описания.

В известном радиально-осевом кольцепрокатном стане кольцевая заготовка укладывается на по существу горизонтальный стол и во внутреннее пространство кольца, например, сверху вводится валковая оправка. Валковая оправка установлена в расположенной над столом головке опоры оправки с возможностью вертикальной перестановки и может опускаться до тех пор, пока нижний конец валковой оправки не войдет в расположенную под столом нижнюю опору оправки.

Чтобы иметь возможность извлекать прокатанное кольцо в конце процесса прокатки, валковая оправка должна вытягиваться из прокатанного кольца, что происходит за счет того, что она тянется вертикально вверх относительно головки опоры оправки посредством подъемного устройства оправки. При этом существует проблема, что подъемное устройство оправки в своем верхнем положении относительно далеко вверх выдается над головкой опоры оправки, из-за чего существует опасность, что подъемное устройство оправки повреждается или изгибается, например, краном, с помощью которого кольцевая заготовка укладывается в кольцепрокатный стан или готовое кольцо извлекается из кольцепрокатного стана.

Формование кольцевой заготовки в радиальном направлении происходит между главным валком и валковой оправкой. Для этого является необходимым отрегулировать (переставить) расстояние между этими обоими компонентами. В известном радиально-осевом кольцепрокатном стане это происходит за счет того, что несущая подъемное устройство оправки головка опоры оправки направляется с возможностью перестановки в горизонтальном линейном перестановочном устройстве относительно станины. В результате перестановки головки опоры оправки посредством горизонтального линейного перестановочного устройства валковая оправка может перемещаться в радиальном направлении к главному валку и противоположно этому направлению.

Радиально-осевой кольцепрокатный стан используется не только для специального размера подлежащего прокатке кольца, но и для различных размеров колец. При этом прокатываются кольца, которые по своей осевой высоте могут значительно различаться. В частности, у относительно малых колец с незначительным внутренним диаметром и тем самым соответственно малым диаметром валковой оправки и незначительной осевой высоте кольца происходит относительно высокое изгибающее нагружение валковой оправки, если расстояние между нижней опорой оправки и верхней опорой оправки слишком большое. Известно опускание верхней опоры оправки посредством подъемного устройства оправки относительно головки опоры оправки, вследствие чего длина изгиба валковой оправки сокращается и изгибающее нагружение во время процесса формования соответственно уменьшено. Однако, при этом является недостатком то, что между верхней опорой оправки и головкой опоры оправки устанавливается вертикальный сдвиг, который ведет к изгибающим моментам, которые должны восприниматься в головке опоры оправки.

В основе изобретения лежит задача создания радиально-осевого кольцепрокатного стана для прокатки кольца, у которого конструктивно простым способом возможна подгонка (адаптация) геометрических отношений к размеру подлежащего прокатке кольца.

Эта задача согласно изобретению решается посредством радиально-осевого кольцепрокатного стана с признаками пункта 1 формулы изобретения. При этом предусмотрено, что первое линейное перестановочное устройство вместе с головкой опоры оправки и валковой оправкой в виде единого модуля может вертикально переставляться посредством второго линейного перестановочного устройства так, что валковая оправка может извлекаться из внутреннего пространства кольца и вводиться в него.

Согласно изобретению исходят из основной идеи о том, что можно отказаться от - выполненного в уровне техники на головке опоры оправки - подъемного устройства оправки и что валковая оправка может неподвижно (жестко) устанавливаться на головке опоры оправки. Для вертикальной перестановки валковой оправки она уже не переставляется относительно головки опоры оправки, а валковая оправка вместе с головкой опоры оправки и вместе с горизонтальным первым линейным перестановочным устройством головки опоры оправки вертикально переставляется в виде единого модуля. Таким образом, надежно предотвращается то, что между головкой опоры оправки и верхней опорой оправки может образовываться сдвиг.

Поскольку в соответствии с изобретением между валковой опорой и головкой опоры оправки не происходит никакой относительной перестановки, то также предотвращена проблема того, что подъемное устройство оправки будет выдаваться далеко вверх над головкой опоры оправки.

Первое линейное перестановочное устройство для горизонтальной перестановки головки опоры оправки и тем самым для радиальной перестановки валковой оправки проходит горизонтально или по меньшей мере с большой горизонтальной компонентой (составляющей). В предпочтительном выполнении изобретения предусмотрено, что головка опоры оправки предпочтительно неподвижно установлена на по меньшей мере одной и, в частности, на двух параллельно расположенных горизонтальных несущих элементах. Несущие элементы могут подвижно проходить через направляющие салазки первого линейного перестановочного устройства и горизонтально направляться на них, причем предпочтительно на обращенной от головки опоры оправки стороне направляющих салазок расположено приводное устройство для перестановочного движения, например, гидравлический цилиндр.

Валковая оправка предпочтительно жестко и неподвижно удерживается в головке опоры оправки. Если валковая оправка должна заменяться, например, вследствие изнашивания, соединение между головкой опоры оправки и валковой оправкой должно разъединяться. При этом может быть предусмотрено, что валковая оправка удерживается в головке опоры оправки посредством зажима и, в частности, посредством гидравлического зажима.

Вертикальная перестановка указанного единого модуля, который включает в себя первое линейное перестановочное устройство и головку опоры оправки и валковую оправку, предпочтительно осуществляется тем, что направляющие салазки первого линейного перестановочного устройства выполнены с возможностью перестановки вдоль (по) вертикально проходящей дорожке второго линейного перестановочного устройства. Дорожка может быть образована, например, вертикальной направляющей стойкой, которая может быть закреплена на станине. Перестановочное движение осуществляется предпочтительно посредством по меньшей мере одного гидравлического цилиндропоршневого блока.

Чтобы фиксировать первое линейное перестановочное устройство и тем самым также головку опоры оправки и валковую оправку в предопределенном положении, направляющие салазки первого линейного перестановочного устройства, предпочтительно бесступенчато, фиксируются или стопорятся на дорожке второго линейного перестановочного устройства. В частности, фиксирование осуществляется посредством зажима, который может осуществляться гидравлически и/или пневматически.

Верхний конец валковой оправки закреплен в головке опоры оправки посредством элемента опоры оправки. Для замены валковой оправки указанный элемент опоры оправки может извлекаться вверх из головки опоры оправки. Затем, новая валковая оправка вместе с новым элементом опоры оправки может вновь сверху устанавливаться в головку опоры оправки и затем фиксироваться на головке опоры оправки. Альтернативно, также возможно отделять элемент опоры оправки от старой валковой оправки и прикреплять к новой валковой оправке, и затем элемент опоры оправки вместе с новой валковой оправкой устанавливать в головку опоры оправки.

В так называемое подсобное (нерабочее) время эксплуатации радиально-осевого кольцепрокатного стана, например, при замене заготовок, валковая оправка может приводиться во вращение вокруг своей продольной оси посредством мотора, который размещен, например, на головке опоры оправки и, в частности, на элементе головки оправки. В результате такого вращения валковой оправки может улучшаться ее охлаждение. Во время эксплуатации радиально-осевого кольцепрокатного стана, т.е. во время прокатки кольца, этот мотор может выключаться или пассивно включаться.

Предпочтительно предусмотрено, что направляющие салазки могут перемещаться вертикально вверх настолько, что валковая оправка полностью выдвигается из кольца. Таким образом, упрощена замена кольца, соответственно, установка новой кольцевой заготовки.

Кроме этого, предусмотрено, что направляющие салазки могут перемещаться вниз настолько, что эффективная длина валковой оправки, т.е. расстояние между нижней опорой оправки и верхней головкой опоры оправки, подгоняется к высоте подлежащего прокатке кольца и, в частности, может сокращаться для прокатки низких колец.

В предпочтительном выполнении изобретения предусмотрено, что валковая оправка на своем верхнем конце удерживается на элементе опоры оправки, который может разъемно фиксироваться на головке опоры оправки. При этом извлекаемый элемент опоры оправки может фиксироваться в головке опоры оправки предпочтительно посредством зажима.

Мотор, посредством которого валковая оправка приводится во вращение, приводит валковую оправку предпочтительно независимо от момента прокатки подлежащего прокатке кольца. При этом мотор выполнен так, что он может приводить валковую оправку также в указанное подсобное время эксплуатации радиально-осевого кольцепрокатного стана, например, при замене заготовки, чтобы в это время, например, иметь возможность лучше охладить валковую оправку. Во время нормального процесса прокатки мотор предпочтительно пассивно включен.

Размещенный на верхнем конце валковой оправки элемент опоры оправки предпочтительно удерживается в головке опоры оправки так, что возникающие опрокидывающие моменты и/или моменты прокатки могут вводиться в головку опоры оправки.

Для прокатки уложенной в горизонтальной ориентации на стол кольцевой заготовки активируется вертикальное второе линейное перестановочное устройство из верхней позиции, вследствие чего направляющие салазки вместе с головкой опоры оправки и валковой оправкой перемещаются и опускаются вдоль дорожки стойки вниз до тех пор, пока валковая оправка своим нижним концом не пронзит кольцевую заготовку и не войдет в нижнюю опору оправки. Одновременно или вслед за этим активируется первое линейное перестановочное устройство 17, вследствие чего головка опоры оправки с валковой оправкой смещается относительно направляющих салазок в направлении главного валка до тех пор, пока кольцевая заготовка не будет зафиксирована между этими обоими компонентами с плотной посадкой. Затем осуществляется процесс формования (обработка давлением) в обычной манере.

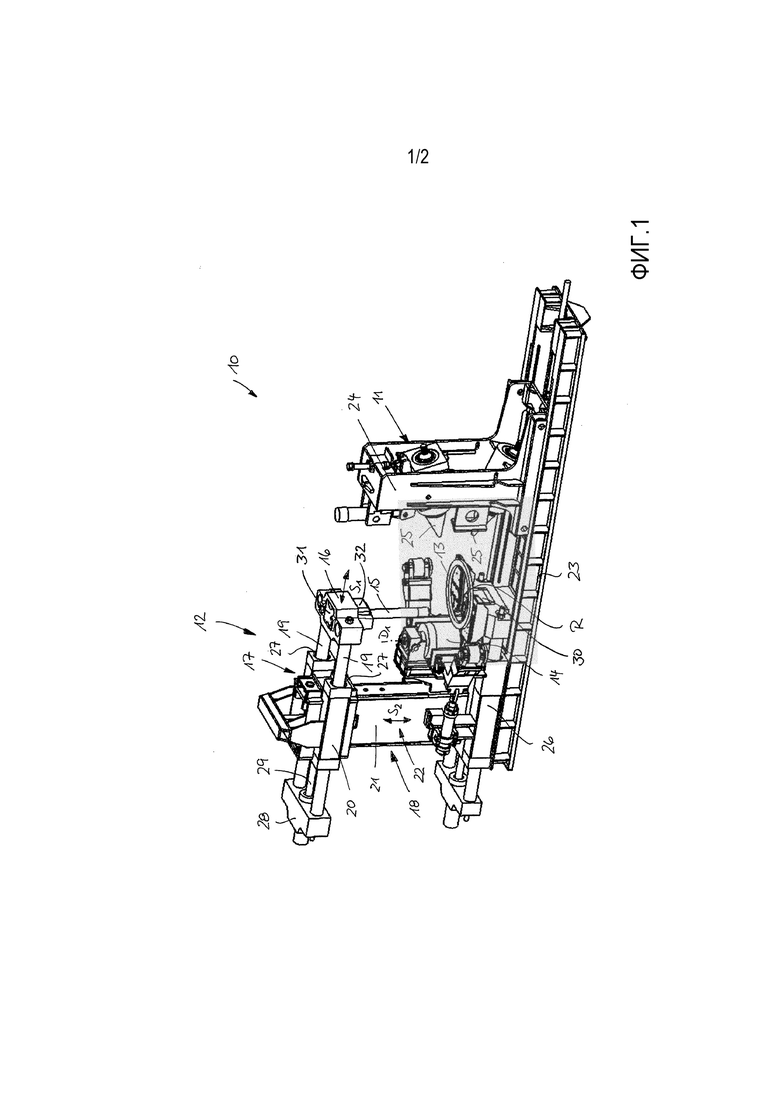

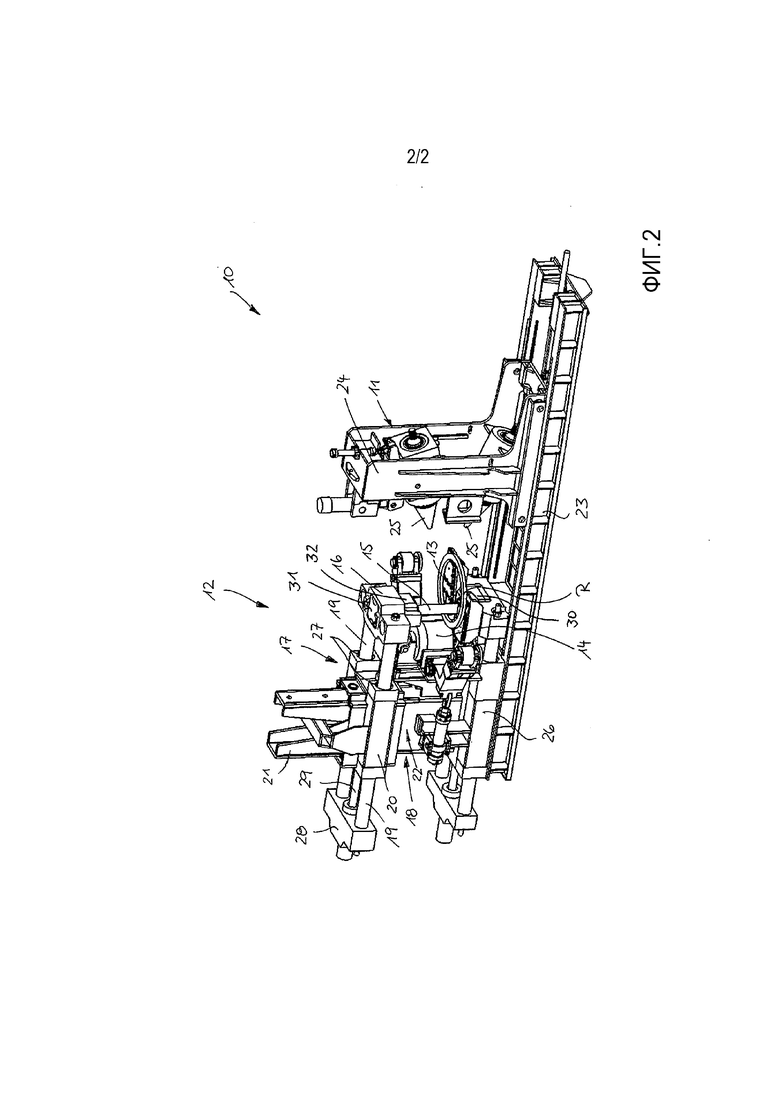

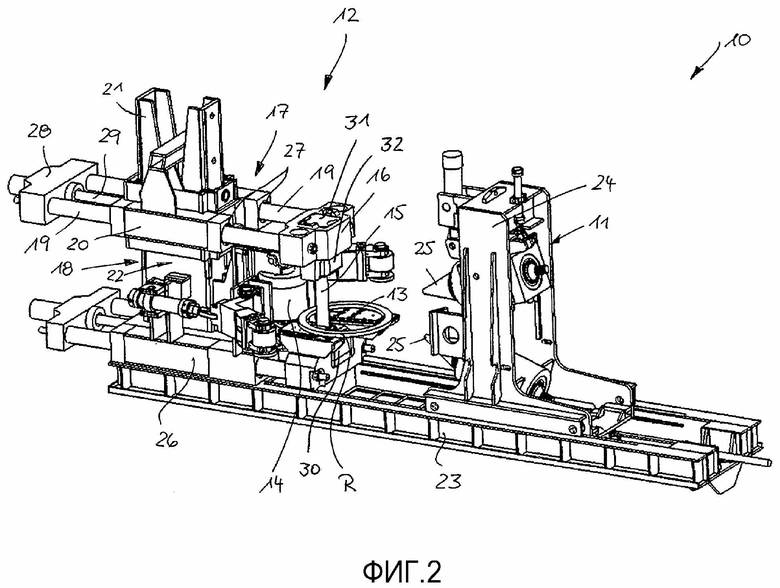

Другие детали и признаки изобретения видны из последующего описания примера осуществления со ссылками на чертежи. Показано:

Фиг.1 вид в перспективе радиально-осевого кольцепрокатного стана, причем валковая оправка расположена в выведенном вверх из кольцевой заготовки положении, и

Фиг.2 радиально-осевой кольцепрокатный стан согласно фиг.1, причем валковая оправка опущена и пронизывает кольцевую заготовку.

Фиг.1 и 2 показывают радиально-осевой кольцепрокатный стан 10 на перспективном виде сбоку. Радиально-осевой кольцепрокатный стан 10 имеет базовую станину 23, на которой, предпочтительно с возможностью смещения, смонтировано осевое прокатное устройство 11. Осевое прокатное устройство 11 имеет раму 24, на которой обычным образом установлены два конических валка 25.

На расстоянии от осевого прокатного устройства 11 на базовой станине 23 расположено радиальное прокатное устройство 12, которое имеет раму 26, которая неподвижно установлена на базовой станине 23. Радиально прокатное устройство 12 обычным образом имеет главный валок 14, который установлен с возможностью вращения вокруг вертикальной оси D1 вращения. Рядом с главным валком 14 предусмотрен горизонтальный стол 13, на который может укладываться кольцеобразная отливка или кольцевая заготовка R, как это изображено на фигурах.

На раме 26 радиального прокатного устройства 12 расположена вертикальная стойка 21, которая образует вертикальную линейную дорожку 22 для второго линейного перестановочного устройства 18, которым могут вертикально переставляться направляющие салазки 20 вдоль дорожки 22 стойки 21, как это обозначено двойной стрелкой S2.

Направляющие салазки 20 посредством зажима могут фиксироваться либо в жестко установленных положениях, либо бесступенчато в любом желательном положении вдоль дорожки 22 на стойке 21.

Направляющие салазки 20 являются частью первого линейного перестановочного устройства 17 и имеют два параллельно проходящих направляющих отверстия 27, которые проходят горизонтально и через которые проведены соответственно по одному стержнеобразному несущему элементу 19, причем несущие элементы 19 установлены с возможностью смещения в указанных направляющих отверстиях 27.

На своем правом согласно фиг.1, обращенном к осевому прокатному устройству 11 конце на несущих элементах 19 смонтирована общая головка 16 опоры оправки, которая соединяет несущие элементы 19 друг с другом.

На обращенной от головки 16 опоры оправки стороне направляющих салазок 20 оба несущих элемента 19 соединены посредством опорная балка 28, причем между опорной балкой 28 и направляющими салазками расположено гидравлическое перестановочное устройства 29, с помощью которого несущие элементы 19 и тем самым также головка 16 опоры оправки могут горизонтально переставляться в направлении аксиального прокатного устройства 11 и противоположно ему, как это обозначено двойной стрелкой S1.

На головке 16 опоры оправки закреплена свободно выступающая (выдающаяся) вниз в вертикальном направлении валковая оправка 15, которая проходит в осевом направлении, т.е. параллельно вертикальной оси вращения кольцевой заготовки R.

Если направляющие салазки 20 вертикально переставляются вдоль дорожки 22 стойки 21, то тем самым одновременно также вертикально переставляются несущие элементы 19, головка 16 опоры оправки и валковая оправка 15, вследствие чего валковая оправка 15 вводится сверху во внутреннее пространство кольцевой заготовки R и может проходить сквозь нее. Соответственно, валковая оправка 15 также посредством подъема направляющих салазок 20 может извлекаться вверх из внутреннего пространства кольцевой заготовки R или отформованного из нее кольца.

Под столом 13 обычным образом предусмотрена нижняя опора 30 оправки, в которую своим нижним концом может вставляться валковая оправка 15, так что она в таком случае удерживается как на верхнем, так и на нижнем конце.

По окончании формования кольцевой заготовки R в готовое кольца желаемого размера, осевое прокатное устройство снова отводится от указанного кольца и первое линейное перестановочное устройство 17 передвигается так, что головка 16 опоры оправки удаляется от направляющих салазок 20 и тем самым увеличивается расстояние между главным валком 14 и валковой оправкой 15. Одновременно или вслед за этим направляющие салазки 20 посредством активирования второго линейного перестановочного устройства 18 поднимается вдоль дорожки 22 стойки 21, вследствие чего валковая оправка 15 вытаскивается из кольца, так что после этого указанное кольцо является свободно лежащим и посредством подходящего подъемного устройства может сниматься со стола 13.

Верхний конец валковой оправки 15 закреплен в головке 16 опоры оправки посредством элемента 31 опоры оправки. Для замены валковой оправки 15 указанный элемент 31 опоры оправки может извлекаться вверх из головки 16 опоры оправки. Затем, новая валковая оправка 15 вместе с новым элементом 31 опоры оправки может снова вводиться сверху в головку 16 опоры оправки и затем фиксироваться в головке 16 опоры оправки. Альтернативно, также возможно отделять элемент 31 опоры оправки от старой валковой оправки 15 и прикреплять к новой валковой оправке 15 и затем этот элемент 31 опоры оправки вместе с новой валковой оправкой 15 вставлять в головку 16 опоры оправки или заменять валковую оправку 15 в станке без того, чтобы извлекать указанный элемент 31 опоры оправки.

Валковая оправка 15 посредством мотора 32 может приводиться во вращение, чтобы охлаждать валковую оправку 15, в частности, в подсобное время радиально-осевого кольцепрокатного стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кольцепрокатный стан | 1980 |

|

SU1050551A3 |

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ | 1993 |

|

RU2042463C1 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

| Кольцепрокатный стан | 1973 |

|

SU936796A3 |

| Кольцепрокатный стан | 1973 |

|

SU650485A3 |

| СИСТЕМА И СПОСОБ СМЕНЫ ИНСТРУМЕНТОВ, А ТАКЖЕ ВАЛОК | 2015 |

|

RU2634823C2 |

| Кольцепрокатный стан | 1981 |

|

SU1006004A2 |

| Кольцепрокатный стан | 1979 |

|

SU804138A1 |

| Кольцепрокатный стан | 1980 |

|

SU912359A1 |

| Способ изготовления кольцевых изделий | 1976 |

|

SU632450A1 |

Изобретение относится к радиально-осевому прокатному стану для прокатки кольца. Стан имеет осевое прокатное устройство и радиальное прокатное устройство. Радиальное прокатное устройство имеет главный валок и валковую оправку, между которыми обеспечивается возможность формования указанного кольца. Валковая оправка в своей верхней области удерживается в головке опоры оправки, которая установлена с возможностью горизонтальной перестановки в первом линейном перестановочном устройстве так, что валковая оправка является подвижной перпендикулярно своей продольной протяженности в направлении главного валка и противоположно ему. Первое линейное перестановочное устройство вместе с головкой опоры оправки и валковой оправкой выполнены с возможностью вертикальной перестановки в виде единого модуля посредством второго линейного перестановочного устройства так, что обеспечивается возможность извлечения валковой оправки из внутреннего пространства кольца и ввода в него. В результате обеспечивается подгонка геометрических отношений к размеру подлежащего прокатке кольца. 11 з.п. ф-лы, 2 ил.

1. Радиально-осевой прокатный стан для прокатки кольца, содержащий осевое прокатное устройство (11) и радиальное прокатное устройство (12), причем радиальное прокатное устройство (12) имеет главный валок (14) и валковую оправку (15), между которыми обеспечивается возможность формования указанного кольца, причем валковая оправка (15) в своей верхней области удерживается в головке (16) опоры оправки, которая установлена с возможностью горизонтальной перестановки в первом линейном перестановочном устройстве (17) так, что валковая оправка (15) является подвижной перпендикулярно своей продольной протяженности в направлении главного валка (14) и противоположно ему, отличающийся тем, что первое линейное перестановочное устройство (17) вместе с головкой (16) опоры оправки и валковой оправкой (15) выполнены с возможностью вертикальной перестановки в виде единого модуля посредством второго линейного перестановочного устройства (18) так, что обеспечивается возможность извлечения валковой оправки (15) из внутреннего пространства кольца и ввода в него.

2. Радиально-осевой кольцепрокатный стан по п.1, отличающийся тем, что валковая оправка (15) удерживается неподвижно в головке (16) опоры оправки.

3. Радиально-осевой кольцепрокатный стан по п.1 или 2, отличающийся тем, что валковая оправка (15) удерживается в головке (16) опоры оправки посредством зажима.

4. Радиально-осевой кольцепрокатный стан по одному из пп.1-3, отличающийся тем, что головка (16) опоры оправки установлена на по меньшей мере одном горизонтальном несущем элементе (19).

5. Радиально-осевой кольцепрокатный стан по п.4, отличающийся тем, что несущий элемент (19) подвижно проходит через направляющие салазки (20) первого линейного перестановочного устройства (17).

6. Радиально-осевой кольцепрокатный стан по п.5, отличающийся тем, что направляющие салазки (20) первого линейного перестановочного устройства (17) выполнены с возможностью перестановки вдоль вертикально проходящей дорожки (22) второго линейного перестановочного устройства.

7. Радиально-осевой кольцепрокатный стан по п.6, отличающийся тем, что направляющие салазки (20) первого линейного перестановочного устройства (17) выполнены с возможностью фиксации на дорожке (22) второго линейного перестановочного устройства (18).

8. Радиально-осевой кольцепрокатный стан по п.7, отличающийся тем, что указанная фиксация осуществляется посредством зажима.

9. Радиально-осевой кольцепрокатный стан по одному из пп.1-8, отличающийся тем, что направляющие салазки (20) выполнены с возможностью вертикального перемещения вверх настолько, что валковая оправка (15) оказывается полностью выдвинутой из кольца.

10. Радиально-осевой кольцепрокатный стан по одному из пп.1-9, отличающийся тем, что валковая оправка (15) на своем верхнем конце удерживается в элементе (31) опоры оправки, который выполнен с возможностью разъемной фиксации в головке (16) опоры оправки.

11. Радиально-осевой кольцепрокатный стан по п.10, отличающийся тем, что указанный элемент (31) опоры оправки выполнен с возможностью фиксации в головке (16) опоры оправки посредством зажима.

12. Радиально-осевой кольцепрокатный стан по одному из пп.1-11, отличающийся тем, что валковая оправка (15) выполнена с возможностью вращения вокруг своей продольной оси посредством мотора (32).

| DE 102016101939 A1, 10.08.2017 | |||

| Устройство для раскатки осесимметричных изделий | 1984 |

|

SU1222376A1 |

| WO 2009147359 A1, 10.12.2009 | |||

| US 4869088 A, 26.09.1989. | |||

Авторы

Даты

2021-12-02—Публикация

2018-08-22—Подача