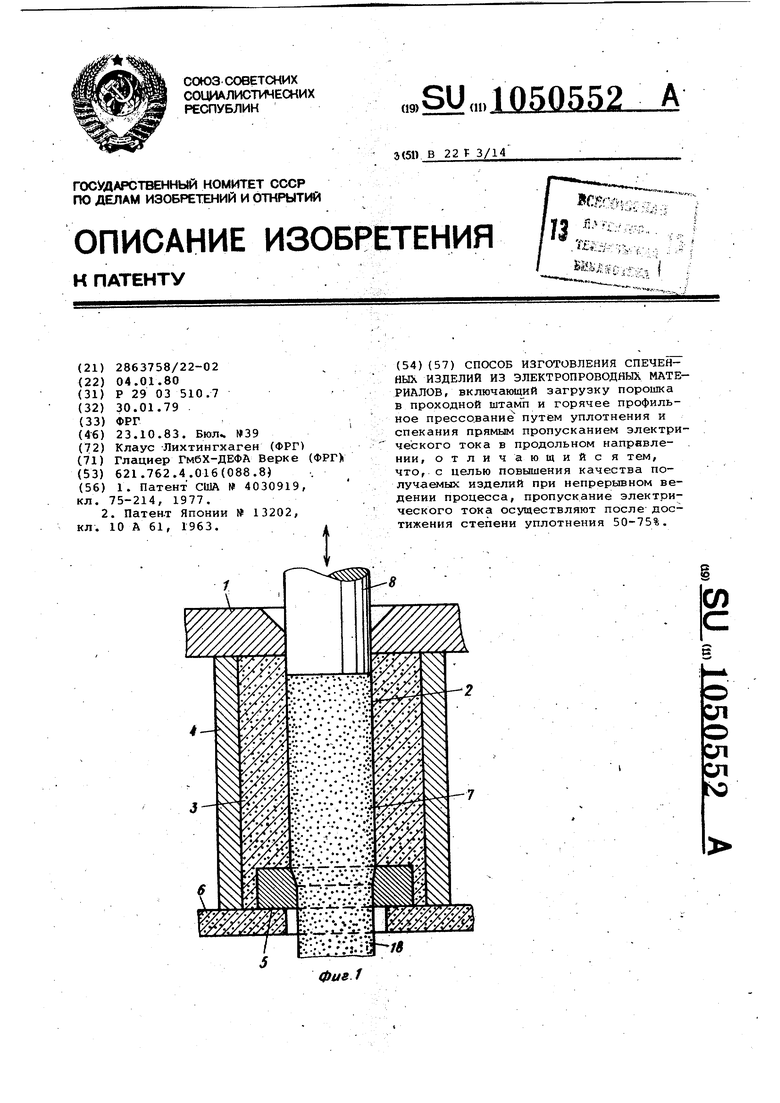

Изобретение относится к nopojuKoвой металлургии, в частности к способам изготовления спеченных изделий из электропроводных материалов путем непрерывного горячего прессования порошков. Известен способ изготовления спе ченных изделий в виде стержней путе прессования порций порошка в проход ной матрице постоянного сечения, последующего индукционного спекания и дополнительного горячего обжатияС Недостатком этого способа являет ся низкая производительность процес са, требующего раздельного проведения операций прессования и спекания возможность неравномерного нагрева спрессованного стержня и ограниченные возможности процесса, связанные с тем, что индукционные нагреватель ные устройствамогут использоваться не для всех электропроводящих материалов.. Наиболее близким .по технической сущности и достигаемому эффекту к предлагаемому является способ изготовления спеченных изделий из электропроводных материалов, включающий загрузку порошка в проходной штамп и горячее профильное прессование путем уплотнения и спекания прямым пропусканием электрического тока в продольном направлении 2 . Недостатком этого способа являет ся то, что при непрерывном ведении процесса получаемые изделияобладаю невысоким качеством по механическим свойствам и однородности спекания прессуемого материала. Цель изобретения - повышение качества получаемых изделий при непре рывном ведении процесса. Эта цель достигается тем, что со ласно способу изготовления спеченных изделий из электропроводных материалов, включающему загрузку порошка в проходной штамп и горячее профильное прессование путем уплотнения и спекания прямым пропусканием электри ческого тока в продольном направле ним, пропускание (электрического тока осуществляют после достижения степени уплотнения 50-75%. Сущность предлагаемого способа заключается в том, что порошок электропроводного материала загружают в проходной штамп и непрерывно уплотняют в нем при одновременном перемещении через, проходной каМал штампа и нагревании прямым пропусканием электрического тока в продольном направлении, причем пропускание тока осуществляют после достижения степени уплотнения 50-75%. На фиг. 1 показан вариант горяче.го непрерывного проходного прессоваимя при изготовлении изделий сплошно-65 го сечения; на Фиг. 2 - вариант прессования при изготовлении полого изделия. Наполнительную плиту 1 устанавливают над штампом: с проходным каналом 2, окруженным матрицей 3 из непроводящего электричество, предпочтительно, керамического материала, который снаружи удерживается подпорной стенкой 4. На нижнем конце отверстия проходного канала 2 установ лена насадка 5, имеющая радиально сужающееся внутрь калибровочное отверст.ие.Опорное кольцо 6 служит для восприятия действующих на насадку 5 усилий во время процесса вьщавливания. Прессуемый материал 7 уплотняю.т пуансоном 8 в проходном канале 2 штампа сверху. Пуансон 8 и насадка 5 соединены с полюсами источника напряжения ( неnoKasaHdj. При изготовлении изделий с плошного сечения пуансон 8 используют в качество противоконтакта, причем электрический ток включают только в тот момент, когда прессуемый материал достигает плотности 50%, После того, как пуансон 8 выполнит полный ход уплотнения, он снова поднимается вверх, вследствие чего прохождение тока и находящемся внутри проходного канала 2 штампа материале 7 прерывается. Сверху через наполнительную плиту 1 загружают новую порцию порошка и уплотняют пуансоном B в ходе нового движения вниз последнего. Таким образом, осуществляют непрерывное изготовление изделий прессованием и одновременным спеканием под высоким давлением. В случае прессования трубчатых изделий (фиг. 2) вместо единственного нажимного пуансона 8 предусматривается выполнение прессующего узла в виде центральной оправки 9 и охватывающей ее втулки 10, закрейленной на промежуточной плите 11. и поперечине 12. В поперечине 12 с . помощью резьбового соединения 13 ввинчены направляющие пальцы 14, которые служат для направления промежуточной плиты 11 при противодвижении относительно поперечины. Вокруг пальцев 13 установлены тарельчатые пружины 15, посредством которых поперечина 12 и плита 11 удерживаются на определенном расстоянии друг от друга.Направляющие пальцы 14 для точного направления заходят в направляющие втулки 16,впрессованные в плиту 11. Электроизоляция между плитой 11 и поперечиной 12 достигается посредством тонкостенной втулки 17.Оправка 9 имеет рабочий участок 18,который окружен в зоне горячего прессования керамической гильзой 19. Вместо токоведущего пуансона может быть использован контакт в виде кольца 20, установленного в матрице на оправке 9 и соединенного с насадкой 5 и полюсом источника напряжения. Пример 1. В проходной штамп непрерьшно загружают порошковую смесь: 88 вес.% железа и 12 вес,% графита, которую подвергают уплотне нию. После достижения степени уплотнения 50% через прессуемый материал пропускают электрический ток силой 40 А/см в продольном направлений. До окончания процесса уплотнения силу тока повьниают до 200 А/см.. Из штампа непрерывно отводят трубчатое спеченное изделие с внутренним диаметром 45 мм, имеющее степень уплотнения 98%, прочность на сжатие 320 Я/мм и прочность на растяжение 650 й/мм. р и м е р 2. Пример 1 повторяют с той разницей, что в проходной штап загружают порошковую смесь:90 вес. бронзы,содержащий 13 вес. % олова и 10 вес. % графита,и подведение тона начинают после достижения«степени уплотнения 75%. При этом ток имеет силу 150 А/см , которую до окончания процесса уплотнения повышают до 700 А/см . Получаемое трубчатое изделие с внутренним диаметром 45 мм имеет следующие характеристики: Степень уплотнения 100% Прочность на сжатие 350 Н/ммГ Прочность на растяжение 680 Н/мм П р и. м е р 3. Пример 1 повторяют с той разницей, что подачу тока начинают после достижения степени уплотнения 45%. При этом получают трубчатое изделие с внутренним диа.Метром 45 мм, имеющее следующие характеристики:Степень уплотнения 95% „ Прочность на сжатие 255 й/мм Прочность на растяжение 540 Н/мм П р и м е р 4. Пример 2 проторяю с той разницей, что подачу тока начинают после достижения степени уплотнения 80%. При этом получают трубчатое изделие с внутренним диаметром 45 мм, имеющее следующие харак- теристики: Степень уплотнения 92% Прочность на сжатие 215 Н/мм Прочность на растяжение 490 Н/мм. Сравнение данных по примерам показывает, что предварительно уплотнение до плотности 50-75% позволяет повысить физико-механические характеристики получаемых изделий. Это объясняется тем, что в.ходе непрерывного процесса на участке прессуемого материала с плотностью от 50-75% до плотности окончательно спрессованного материала происходит качественное спекание, приводящее к. равномерному распределению плотности, ирключающее образование тредин в изделии любой длины. Предлагаемый способ позволяет использовать повышающееся собственное сопротивление электропроводящих материалов с уменьшением плотности для их собственного нагревания при использовании высокой термической прочности при сжатии. При этом температура внутри уплотненного прессуемого материала изделия си-льно уменьшается от пуансона к насадке, являю- щейся нижнрм электродом, поскольку на участке насадки существует наи- / большее уплотнение и одновременно создаются условия наиболее . полного замыкания контактов.Необходимость прохождения тока после его предварительного упло нения до плотности не менее 50%,. когда пуан.соном пройдена половина пути его хода, вызвана тем, чтобы исключить пригорание порошка к контактам и повысить т&л самым качество прессуемого материала.

W/m

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из шихты на основе металлического порошка, модифицированного диэлектрическими порошками | 2020 |

|

RU2765562C1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ЭЛЕКТРОПРОВОДЯЩИХ ПОРОШКОВ | 1996 |

|

RU2101135C1 |

| Способ непрерывного изготовления спеченных изделий и устройство для его осуществления | 1980 |

|

SU931293A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА p-ТИПА НА ОСНОВЕ ТВЕРДЫХ РАСТВОРОВ BiTe-SbTe | 2011 |

|

RU2470414C1 |

| Способ получения заготовок вольфрамо-титанового твердого сплава | 2015 |

|

RU2613240C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВОГО ПОРОШКА | 1992 |

|

RU2005575C1 |

| Способ изготовления изделий из порошковых материалов и устройство для его осуществления | 1986 |

|

SU1407680A1 |

| АЗОТИРОВАННЫЕ СПЕЧЕННЫЕ СТАЛИ | 2011 |

|

RU2559603C2 |

| АДДИТИВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ГАБАРИТНЫХ ИЗДЕЛИЙ ИЗ ТОКОПРОВОДЯЩЕЙ КЕРАМИКИ МЕТОДОМ ИСКРОВОГО ПЛАЗМЕННОГО СПЕКАНИЯ | 2021 |

|

RU2761813C1 |

| Устройство для горячей экструзии изделий из порошка | 1987 |

|

SU1482767A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ ЭЛЕКТРОПРОВОДНЫХ МАТЕРИАЛОВ, включающий загрузку порошка в проходной штамп и горячее профильное прессо.вание путем уплотнения и спекания прямым пропусканием электрического тока в продольном направлении, отличающийс я тем, что, с целью повышения качества получаемых изделий при непрерывном ведении процесса, пропускание электрического тока осуществляют после- достижения степени уплотнения 50-75%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4030919 кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Распределительный механизм к машинам для перфорирования карточек | 1927 |

|

SU13202A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1983-10-23—Публикация

1980-01-04—Подача