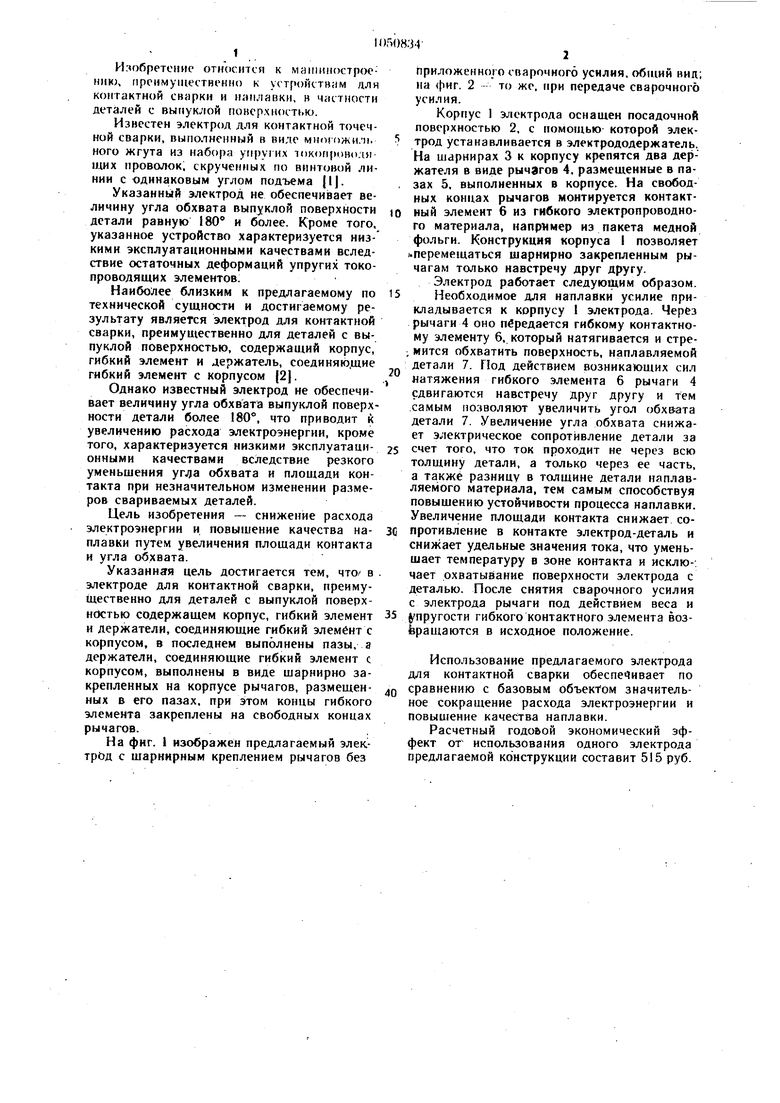

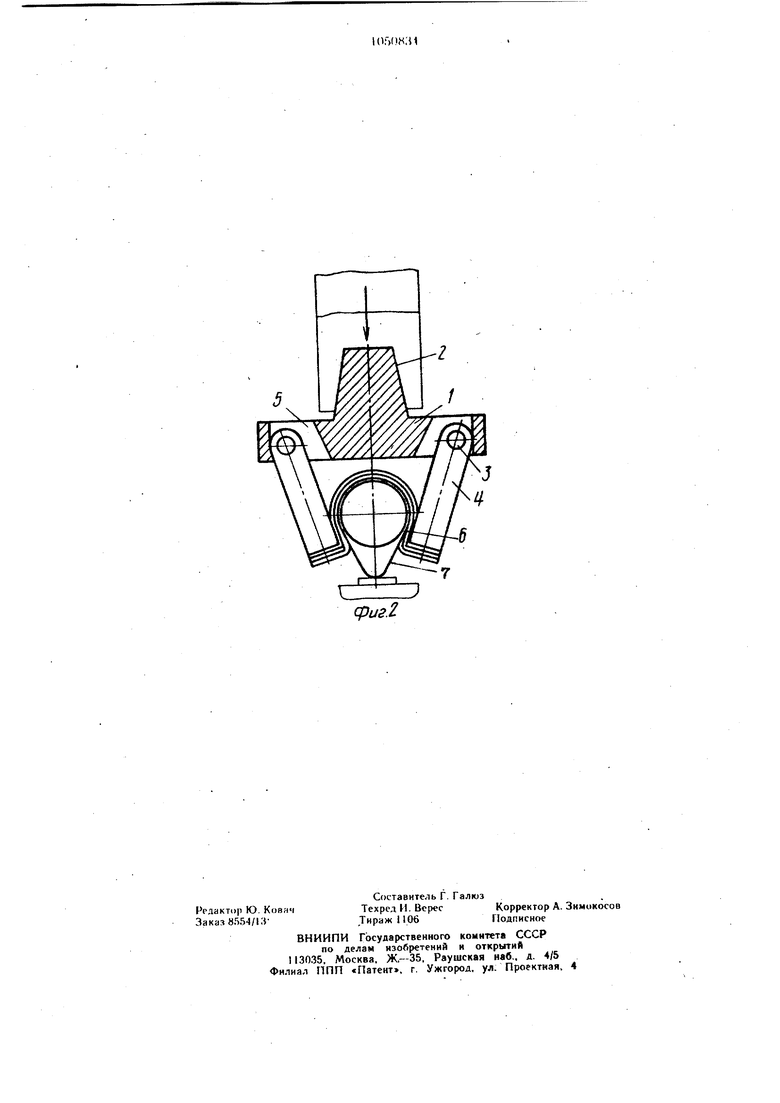

И .«обретен HP относится к машиностроению, преимущественно к устройствам д;1н контактной сварки и нанлавки, в чястности деталей с выпуклой поверхностью. Известен электрод для контактной точечной сварки, выполненный в внле многожиль ного жгута из набора упругих юкопроволящих проволок, скрученных по винтовой линии с одинаковым углом подъема (I. Указанный электрод не обеспечивает величину угла обхвата выпуклой поверхности детали равную 180 и более. Кроме того, указанное устройство характеризуется низними эксплуатационными качествами вследствие остаточных деформаций упругих токопроводящих элементов. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является электрод для контактной сварки, преимущественно для деталей с выпуклой поверхностью, содержащий корпус, гибкий элемент и держатель, соединяю,щие гибкий элемент с корпусом {2}. Однако известный электрод не обеспечивает величину угла обхвата выпуклой поверхности детали более 180°, что приводит к увеличению расхода электроэнергии, кроме того, характеризуется низкими эксплуатационными качествами вследствие резкого уменьшения угла обхвата и площади коитакта при незначительном изменении размеров свариваемых деталей. Цель изобретения - снижение расхода электроэнергии и повышение качества наплавки путем увеличения площади контакта и угла обхвата. Указанная цель достигается тем, что/ в электроде для контактной сварки, преимущественно для деталей с выпуклой поверхибстью содержащем корпус, гибкий элемент и держатели, соединяющие гибкий элемент с корпусом, в последнем выполнены пазы, а держатели, соединяющие гибкий элемеит с корпусом, выполнены в виде щарнирно закрепленных на корпусе рычагов, размещенных в его пазах, при этом концы гибкого элемента закреплены на свободных концах рычагов. На фиг. t изображен предлагаемый электрОд с щарнирным креплением рычагов без приложенного сварочного усилия, общий вид; на фиг. 2 то же, при передаче сварочного усилия. Корпус 1 электрода оснащен посадочной поверхностью 2, с помощью которой электрод устанавливается в электрододержатель. На шарнирах 3 к корпусу крепятся два держателя в виде рычагов 4, размещенные в пазах 5, выполненных в корпусе. На свободных концах рычагов монтируется контактный элемент 6 из гибкого электропроводного материала, например из пакета медной фольги. Конструкция корпуса I позволяет перемещаться шарнирно закреплеиным рычагам только навстречу друг другу. Электрод работает следующим образом. Необходимое для наплавки усилие прикладывается к корпусу 1 электрода. Через рычаги 4 оно передается гибкому контактному элементу 6, который натягивается и стремится обхватить поверхность, наплавляемой детали 7. Под действием возникающих сил натяжения гибкого элемента 6 рычаги 4 сдвигаются навстречу друг другу и тем самым позволяют увеличить угол обх&ата детали 7. Увеличение угла обхвата снижает электрическое сопротивление детали за счет того, что ток проходит не через всю толщину детали, а только через ее часть, а также разницу в толщине детали наплавляемого материала, тем самым способствуя повыщению устойчивости процесса наплавки. Увеличение площади контакта снижает сопротивление в контакте электрод-деталь и снижает удельные значения тока, что уменьшает температуру в зоне контакта и исключает рхватывание поверхности электрода с деталью. После снятия сварочного усилия с электрода рычаги под действием веса и пругости гибкого контактного элемента возвращаются в исходное положение. Использование предлагаемого электрода для контактной сварки обеспечивает по сравнению с базовым объектом значительное сокращение расхода электроэнергии и повышение качества наплавки. Расчетный годоаой экономический эффект or использования одного электрода предлагаемой конструкции составит 515 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод для контактной сварки | 1985 |

|

SU1303323A1 |

| Электрод для контактной сварки | 1987 |

|

SU1532241A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ ЭЛЕКТРОСВАРКИ | 1971 |

|

SU313642A1 |

| СПОСОБ ПРИВАРКИ ПРИСАДОЧНОГО МАТЕРИАЛА К ПОВЕРХНОСТИ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ В ФОРМЕ ТЕЛА ВРАЩЕНИЯ С ИСПОЛЬЗОВАНИЕМ ДВУХ РОЛИКОВЫХ ЭЛЕКТРОДОВ, УСТАНОВКА ДЛЯ ПРИВАРКИ ПРИСАДОЧНОГО МАТЕРИАЛА И СВАРОЧНАЯ ГОЛОВКА | 2013 |

|

RU2569289C2 |

| Способ электроконтактной наплавки | 1991 |

|

SU1830325A1 |

| Устройство для подачи сварочной проволоки | 1990 |

|

SU1738531A1 |

| СВАРОЧНАЯ ГОЛОВКА | 2013 |

|

RU2512702C1 |

| ПРИСТАВКА ДЛЯ НАПЛАВКИ ОТВЕРСТИЙ МАЛЫХ ДИАМЕТРОВ | 2003 |

|

RU2256539C2 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОСКОРОСТНОЙ АРГОНОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2380205C1 |

| Способ восстановления изношенных деталей электроконтактной приваркой металлической ленты | 2019 |

|

RU2704950C1 |

ЭЛЕКТРОД ДЛЯ КОНТАКТНОЙ СВАРКИ преимущественно деталей с выпуклой поверхностью, содержащий корпус, гибкий элемент и держатели, соединяющие гитбкий элемент с корпусом, отличающийся тем, что, с целью снижения расхода электроэнергии и повыщения качества сварки путем увеличения угла обхвата и площади контакта гибкого элемента с деталью, в корпусе выполнены пазы, а держатели, соединяющие гибкий элемент с корпусом, выполнены в виде щарнирно закрепленных на корпусе рычагов, размещенных в его пазах, при этом концы гибкого элемента закреплены на свободных концах рычагов. (Л ел о 00 со 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электрод для контактной точечной сварки | 1977 |

|

SU624744A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "СЕЛЬДЬ ОБЖАРЕННАЯ С ОВОЩНЫМ ГАРНИРОМ В ТОМАТНОМ СОУСЕ" | 2011 |

|

RU2467636C1 |

Авторы

Даты

1983-10-30—Публикация

1982-06-29—Подача