2. Установка по п. 1, отличающаяся тем, что, с целью повышения производительности путем исключения холостого хода каретки при сварке незамкнутых швов, на каретке

выполнен выступ, а сварочная головка установлена на основании с возможностью продольного перемещения и снабжена упорами для выступа каретки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической сварки изделий с прямолинейными и радиусными участками | 1985 |

|

SU1355416A1 |

| Установка для автоматической сварки замкнутых швов с радиусными скруглениями | 1982 |

|

SU1038161A1 |

| Установка для автоматической сварки замкнутых криволинейных швов | 1976 |

|

SU671968A1 |

| Установка для сварки изделий с криволинейным контуром | 1977 |

|

SU745626A1 |

| Устройство для автоматической электродуговой сварки прямолинейных швов ограниченной длины | 1975 |

|

SU605708A1 |

| Устройство для автоматической сварки криволинейных швов | 1980 |

|

SU887103A1 |

| Установка для изготовления кожухов вентиляторов | 1989 |

|

SU1680476A1 |

| Установка для сварки сильфонов | 1982 |

|

SU1069970A1 |

| Устройство для возвратно-поступательного перемещения инструмента в двух взаимно перпендикулярных направлениях | 1990 |

|

SU1796392A1 |

| Устройство для сварки изделий криволинейного контура | 1985 |

|

SU1355421A1 |

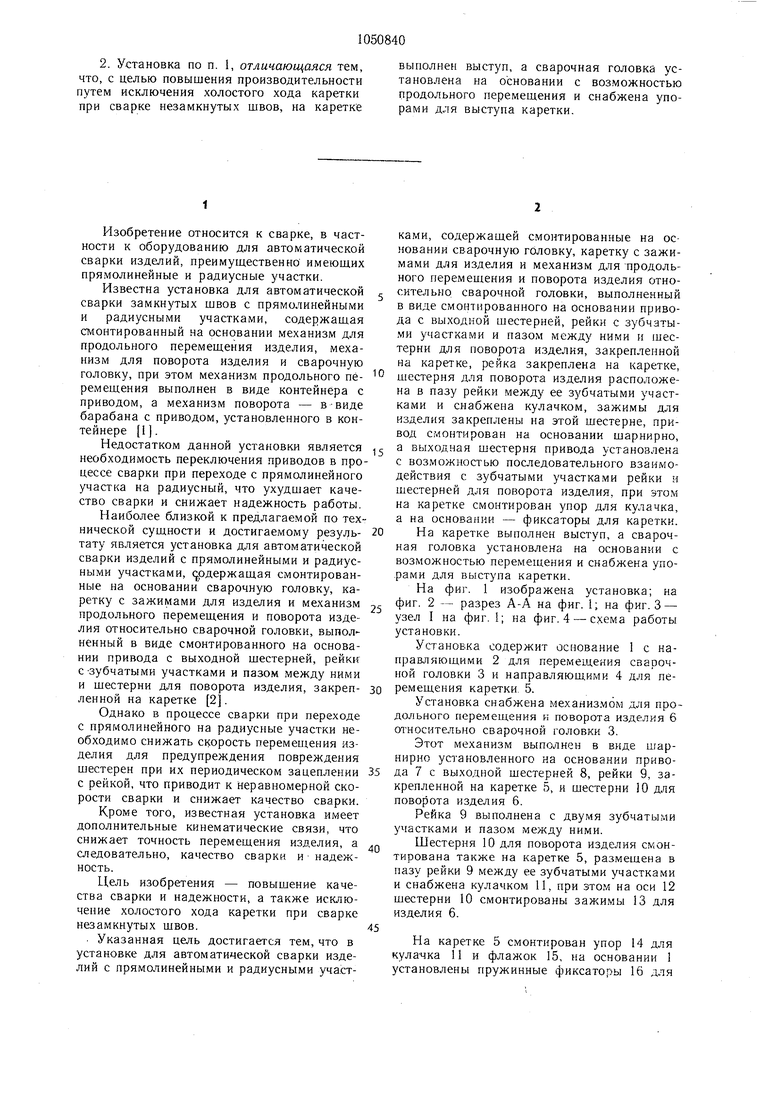

1. УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ИЗДЕЛИЙ С ПРЯМОЛИНЕЙНЫМИ И Р.АДИУСНЫМИ УЧАСТКАМИ, содержащая смонтированные на основании .сварочную головку, каретку с зажимами для изделия и механизм для продольного перемещения и поворота изде,.О :/ / / /г фаг/ лия относительно сварочной головки, выполненный в виде смонтированного на основании привода с выходной шестерней, рейки с зубчатыми участками и пазом между ними и шестерни для поворота изделия, закрепленной на каретке, отличающаяся тем, что, с целью повышения качества сварки и надежности, рейка закреплена на каретке, шестерня для поворота изделия расположена в пазу рейки между ее зубчатыми участками и снабжена кулачком, зажимы для изделия закреплены на этой шестерне, привод смонтирован на основании шарнирно, а выходная шестерня привода установлена с возможностью последовательного взаимодействия с зубчатыми участками рейки и шестерней для поворота изделия, при этом на каретке смонтирован кулачка, а на основании - фиксаторы для каретки. S .,3 .

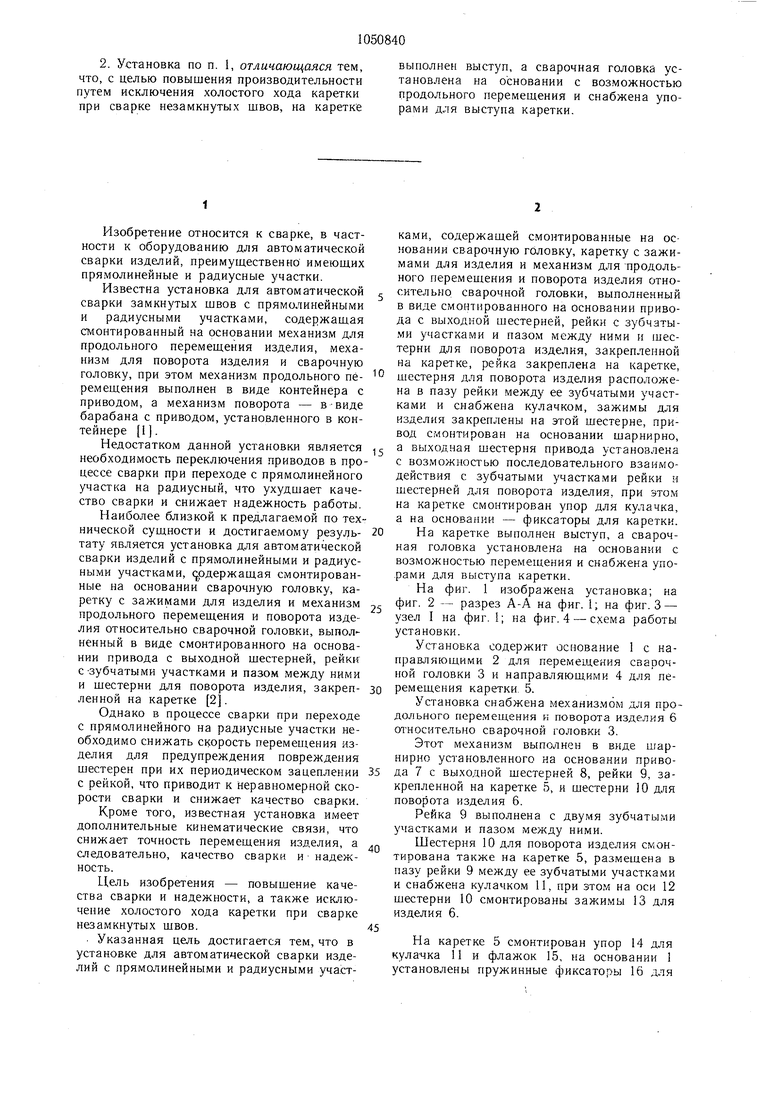

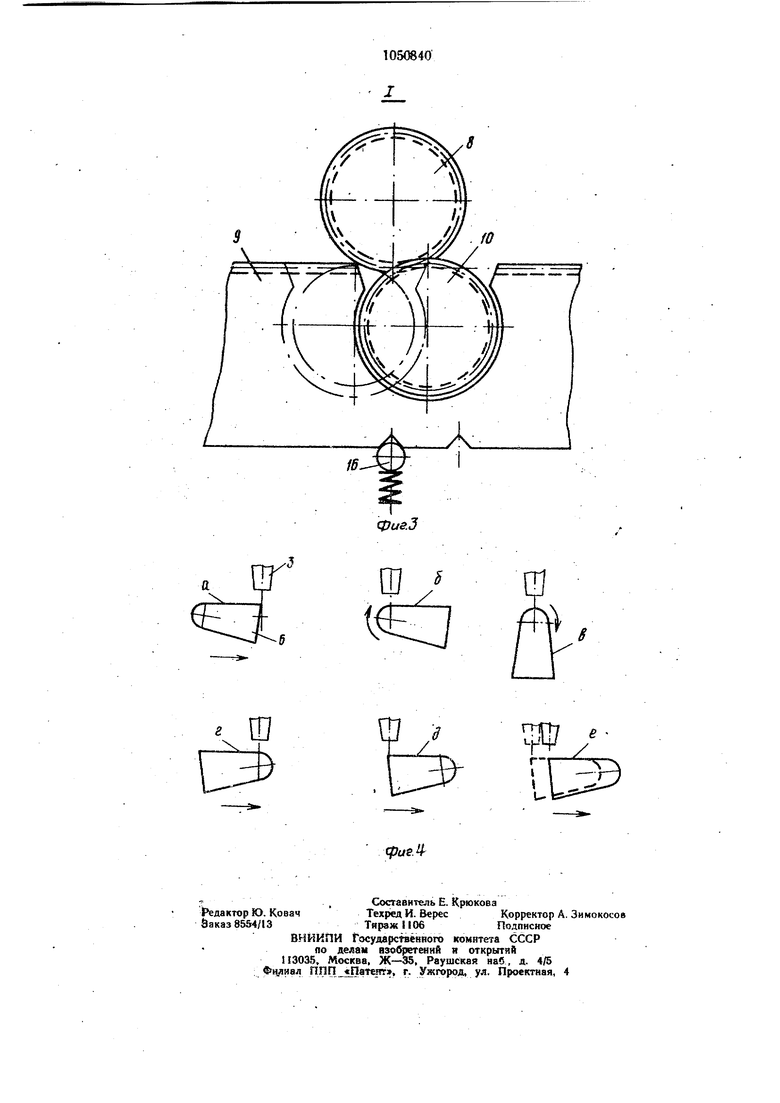

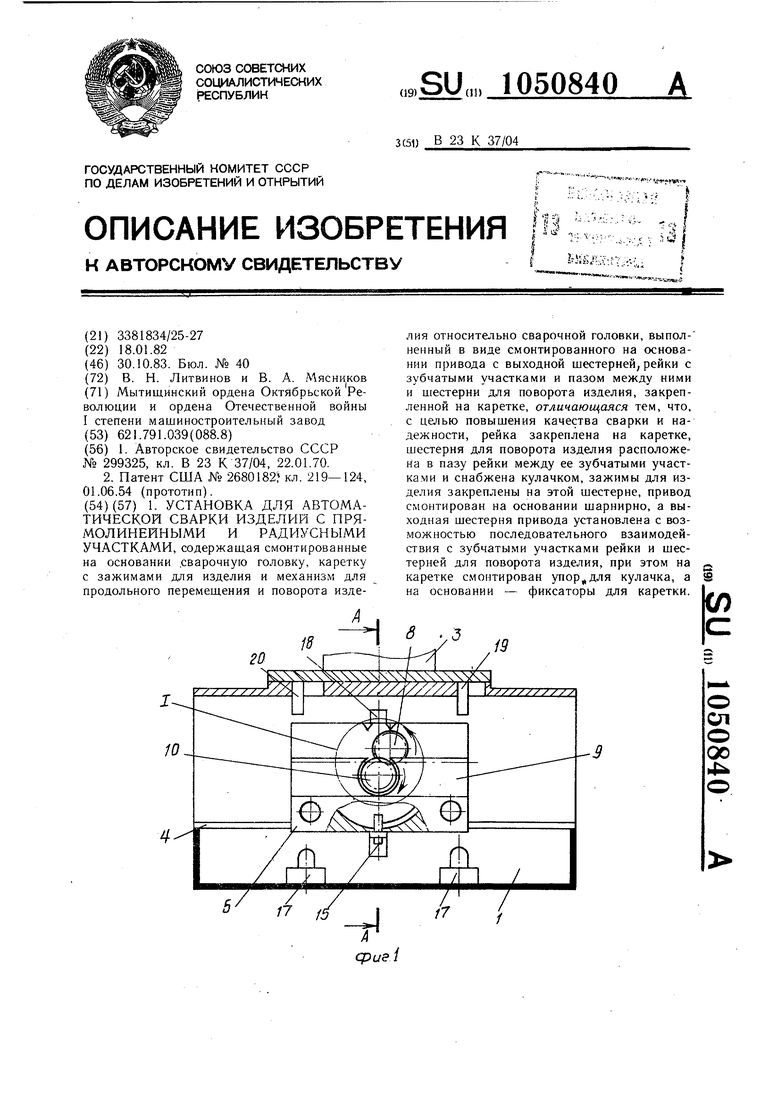

Изобретение относится к сварке, в частности к оборудованию для автоматической сварки изделий, преимущественно имеющих прямолинейные и радиусные участки. Известна установка для автоматической сварки замкнутых щвов с прямолинейными и радиусными участками, содержащая смонтированный на основании механизм для продольного перемещения изделия, механизм для поворота изделия и сварочную головку, при этом механизм продольного перемещения выполнен в виде контейнера с приводом, а механизм поворота - в-виде барабана с приводом, установленного в контейнере 1. Недостатком данной установки является необходимость переключения приводов в процессе сварки при переходе с прямолинейного участ а на радиусный, что ухудшает качество сварки и снижает надежность работы. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является установка для автоматической сварки изделий с прямолинейными и радиусными участками, фдержащая смонтированные на основании сварочную головку, каретку с зажимами для изделия и механизм продольного перемещения и поворота изделия относительно сварочной головки, выполненный в виде смонтированного на основании привода с выходной щестерней, рейки с-зубчатыми участками и пазом между ними и щестерни для поворота изделия, закрепленной на каретке 2. Однако в процессе сварки при переходе с прямолинейного на радиусные участки необходимо снижать скорость перемещения изделия для предупреждения повреждения щестерен при их периодическом зацеплении с рейкой, что приводит к неравномерной скорости сварки и снижает качество сварки. Кроме того, известная установка имеет дополнительные кинематические связи, что снижает точность перемещения изделия, а следовательно, качество сварки и- надежность. Цель изобретения - повышение качества сварки и надежности, а также исключение холостого хода каретки при сварке незамкнутых щвов. . Указанная цель достигается тем, что в установке для автоматической сварки изделий с прямолинейными и радиусными участками, содержащей с.монтированные на основании сварочную головку, каретку с зажимами для изделия и механизм для продольного перемещения и поворота изделия относительно сварочной головки, выполненный в виде смонтированного на основании привода с выходной шестерней, рейки с зубчатыми участками и пазом между ними и шестерни для поворота и:зделия, закрепленной на каретке, рейка закреплена на каретке, щестерня для поворота изделия расположена в пазу рейки между ее зубчатыми участками и снабжена кулачком, зажимы для изделия закреплены на этой щестерне, привод смонтирован на основании щарнирно, а выходная шестерня привода установлена с возможностью последовательного взаимодействия с зубчатыми участками рейки и шестерней для поворота изделия, при этом на каретке смонтирован упор для кулачка, а на основании - фиксаторы для каретки. На каретке выполнен выступ, а сварочная головка установлена на основании с возможностью перемещения и снабжена упо.рами для выступа каретки. На фиг. 1 изображена установка; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - схема работы установки. Установка содержит основание 1 с направляющими 2 для перемещения сварочной головки 3 и направляющими 4 для перемещения каретки. 5. Установка снабжена механиз.мом для продольного перемещения к поворота изделия 6 относительно сварочной головки 3. Этот механизм выполнен в виде шарнирно установленного на основании привода 7 с выходной шестерней 8, рейки 9, закрепленной на каретке 5, и шестерни 0 для поворота изделия 6. Рейка 9 выполнена с двумя зубчатыми участками и пазом между ними. Шестерня 10 для поворота изделия смонтирована также на каретке 5, размещена в пазу рейки 9 между ее зубчатыми участками и снабжена кулачком И, при этом на оси 12 шестерни 10 смонтированы зажимы 13 для изделия 6. На каретке 5 смонтирован упор 14 для кулачка 11 и флажок 15, на основании установлены пружинные фиксаторы 16 для каретки 5 и конечные выключатели 17 для флажка 15. Кроме того, на каретке выполнен выступ 18, а на сварочной головке 3 смонтированы упоры 19 и 20 для выступа 18 каретки. Установка работает следующим образом. Части изделия устанавливаются- и закрепляются зажимами 13. Сварочная головка 3 находится в начале прямолинейного участка изделия (положение а на фиг. 4). Зажигают сварочную дугу, включают привод 7, щестерня 8, взаимо.1ействуя с рейкой 9, перемещает каретку 5 и производится сварка прямолинейного участка. После сварки прямолинейного участка изделия 6 фиксатор 16 заходит в первое углубление каретки 5 и фиксирует ее относительно основания (положение б на фиг. 4), при этом щестерня 8 начинает взаимодействовать с шестерней 10, осуществляя ее поворот совместно с изделием. При повороте изделия производят сварку его радиусного участка (положение в на фиг. 4). Кулачок I установлен таким образом, что при окончании сварки радиусного участка он взаимодействует с упором 14, фиксируя щестерню 10. При этом выходная щестерня 8, продолжая вращаться, преодолевает усилие пружины фиксатора 16, который выходит из углубления каретки, в результате чего к-аретка расфиксируется, выходная щестерня 8 входит в зацепление со вторым зубчатым участком рейки 9 и продольно перемещает каретку 5 (положение г и д на фиг. 4), осуществляется сварка прямолинейного участка изделия. Для надежного последовательного взаимодействия выходной шестерни 8 с рейкой 9 и шестерней 10 последняя выполнена выступающей относительно зубьев рейки 9, а привод 7 установлен щарнирно. По окончании сварки второго прямолинейного участка изделия (положение а на фиг. 4) конечный выключатель 17 дает сигнал на прекращение процесса сварки, но перемещение каретки продолжается (положение е), в результате чего выступ 18 каретки, взаимодействуя с упором 19, перемещает сварочную головку на некоторую величину, равную расстоянию между двумя фиксированными положениями шестерни 10 при движении каретки 5 в противоположных направлениях, что позволяет исключить холостой ход каретки. Указанное положение сварочной гааовки соответствует второму фиксированному положению каретки для последующего цикла работы установки при обратном перемещении каретки. В этом случае конечный выключатель 17 дает второй сигнал и привод отключается, после чего изделие снимается и установка находится в исходном положении для следующего цикла работы. В процессе следующего цикла каретка движется в обратном направлении и посте сварки первого прямолинейного участка фиксатор 16 попадает во второе углубление на каретке и начинается сварка радиусного перехода и далее сварка второго прямолинейного участка. После завершения сварки выступ 18 каретки взаимодействует со вторым упором 20 сварочной головки и перемещает ее в первое фиксированное положение каретки. Установка готова к следующему циклу. Таким образом, закрепление рейки механизма продольного перемещения и поворота изделия на каретке, размещение щестерни для поворота изделия между зубчатыми участками рейки и установка выходной щестерни с возможностью последовательного взаимодействия с зубчатыми участками рейки и шестерней при последовательной фиксации каретки и шестерни для поворота изделия позволяет стабилизировать скорость сварки, а следовательно, повысить качество сварки при повышении надежности. Кроме того, установка сварочной головки с возможностью перемещения и расположение каретки в двух фиксированных положениях позволяет исключить ее холостой ход, т.е. повысить производительность по сравнению с прототипом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТАНОВКА ДЛЯ | 0 |

|

SU299325A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Воздухозаборник транспортного средства, транспортное средство и система для регулирования температуры входящего воздуха | 2016 |

|

RU2680182C1 |

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

Авторы

Даты

1983-10-30—Публикация

1982-01-18—Подача