6, кулачки распределительного вала Выполнены дисковыми, поэтому во время обкатывания острых выпуклых переходов кулачков рычагами они перемещаются по дуге, радиус которой равен сумме радиусов скругления угла кулачка и ролика . ;

В результате такие механизмы не способны выполнять сравнительно резкие возвратно-поступательные перемещения исполнительных механизмов.

Целью изобретения является повышение производительности путем автоматизации зажима изделия, а таКже обеспечение сварки изделий с резко изменяющейся кривизной.

Для этого на распределительном валу смонтирован дополнительный кулачок, прижим соединен с поворотным валом губки и оснащен тягой, взаимодействующей с дополнительным кулачком, при этом кулачки для перемещения каретки и кулачок для поворота губки выполнены пазовыми, а взаимодействующие с ними рычаги установлеHti в йазах упомянутых кулачков.

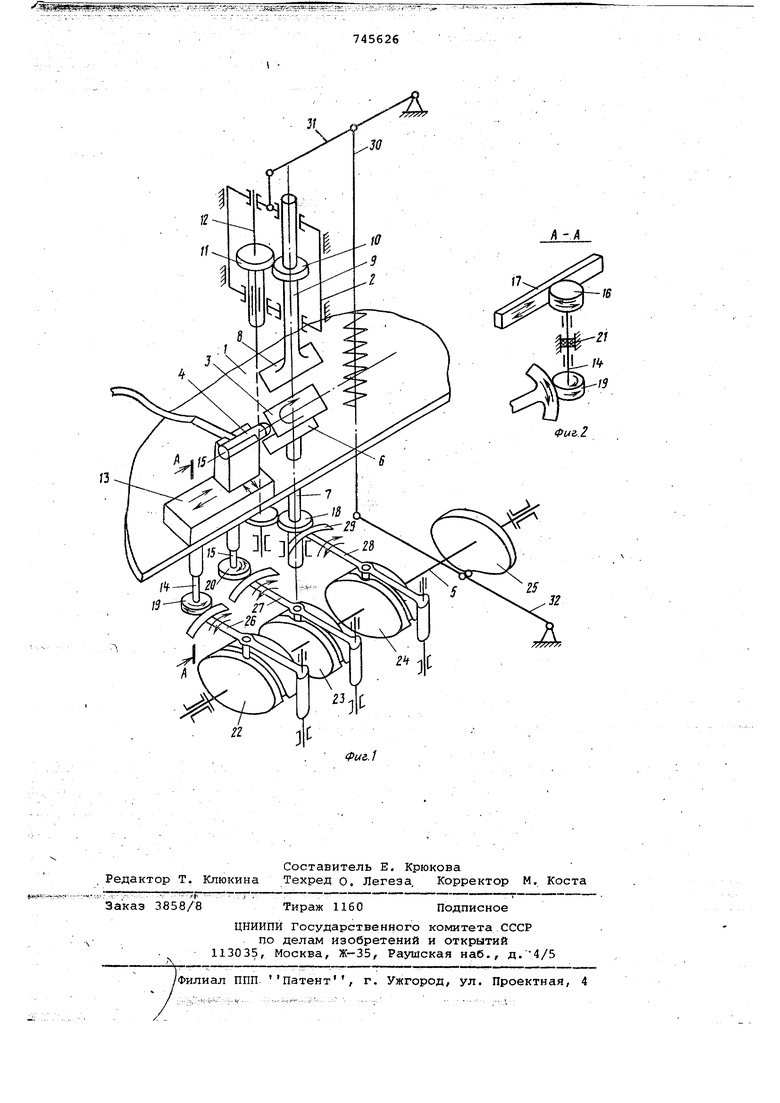

. На фиг. 1 изображена предложенная установка; на фиг. 2 - сечение А-А на фиг. 1. .

Установка содержит смонтированные на основании 1 зажим 2 для изделия 3, сварочную головку 4 и приводной распределительный вал 5. .

Зажим 2 выполнен в виде губки 6, смонтированной на поворотном валу 7, и прижима 8, установленного на валу 9, который посредством шестерен 10 и 11 и шлицевого вала 12 соединен с поворотным валом 7 губки 6.

Сварочная головка 4 закреплена на каретке 13, оснащенной двумя поворотн ыми валами 14 и 15 для перемещения ее в двух взаимно перпендикулярных направлениях в плоскости, перпендикулярной оси поворота вала 7 губки 6. Перемещение каретки 13 поворотными валами 14 и 15 передается посрёдСтвом дополнительных шестерен 16,. взаимодействующих с рейками 17, закрепленными на каретке. Все поворотные валы 7, 14 и 15 снабжены соответственно шестернями 18, 19 и 20 и закреплены на основании 1 посредством герметичного уплотнения 21.

Приводной распределительный вал 5 оснащен пазовыми кулачками 22 и 23 «рля перемещения каретки, кулачком 24 для поворота губки и дополнительным дисковым кулачком 25 для перемещения прижима 8.

Кроме того, на основании смонтировано три рычага 26, 27 и 28, каждый из которых одним своим концом установлен и пазу соответствующего пазового кулачка 22, 23 или 24, а другим концом, на котором смонтирован зубчатый сектор 29, взаимодействует с шестерней соответствующего поворотного вала 7, 14 или 15.

Прижим 8 оснащен подпружиненной тягой 30 с рычагами 31 и 32, взаимодействующей с дополнительным кулачком 25.

Установка работает следующим образом. ,,

С помощью механизма загрузки (на чертеже не показан) заготовки свариваемого изделия 3 укладываются в гнездо губки 6, Включают привод распределительного вала, при этом при жим 9, взаимодействуя посредством тяги 30 с дополнительным дисковым кулачком 25, перемещается вдоль оси поворота вала 7 губки 6 и зажимает изделие 3.

При этом пазовые кулачки 22 и 23 для перемещения каретки посредством рычагов 26 и 27 и повор9тных валов 14 и 15 перемещают сварочную головку 4 в исходное положение.

Начинают процесс сварки, при этом в соответствии с конфигурацией свариваемого стыка изделия 3 и технологией сварки сварочная головка 4 совершает продольные и поперечные возвратно-поступательные перемещения под действием кулачков 22 и 23, а изделие 3 под действием кулачка 24 - возвратно-йращательное движение.

По окончании сварки сварочная головка 4 отводится, прижим 9 поднимается, разжимая сваренное изделие, которое механизмом выгрузки (на чертеже не показан) удаляется на следующую позицию, .

Полный цикл работы автомата выполняется за время одного оборота распределительного вала 15. Программа движения сварочной головки 4 относительно свариваемого стыка изделия 3 рассчитана таким образом, что скорост сварки остается одинаковой как на прямолинейных, так и на криволинейных участках шва или меняется в соответствий с требованиями технологии сварки, расстояние от выходного горелки до поверхности стыка и угол направления оси горелки 16 к линии свариваемого стыка остаются постоянными при сварке прямолинейных и криволинейных участков. Такое перемещение сварочной головки относительно свариваемого стыка обеспечивает одинаковый нагрев стыка изделия во всех точках и исключает УСЛОВИЯ непровара или проплавления металла на различных участках шва.

При этом предложенная установка благодаря выполнению кулачков пазовыми обеспечивает сварку изделий с резко изменяющейся кривизной, а закрепление всех кулачков в одном распре делительном валу обеспечивает синхронность перемещения сварочной готовки, вращения изделия -и автоматического зажима изделия, что повЕлиает производительность установки. Формула изобретения 1. Установка для сварки изделий с криволинейным контуром, содержащая смонтиройанные на основании зажим для из далия;. выполненный в . виде закрепленной на noBOpcJTHOM валу губки и прижима, установленного с возможностью продольного перемещения, сварочную головку, закреплейную на ка-с ретке, оснащенной двумя поворотными валами для перемещения ее в двух вза имно перпендикулярных направлениях в плоскости, перпендикулярной оси поворота вала губки, а также приводной распределительный вал с кулачками для перемещения каретки и кулачком для поворота губки и рычаги, взаимодействующие с кулачками распределительного вала и соединенные с соотве ствующими поворотными валами каретки и губки, отличающаяся тем, что, с целью повышения произвоДительнрсти путем автоматизации зажима изделий, на распределительном валу смонтирован дополнител|)Ный кулачок, п рйжйм соединен с поворотным валом губки и оснащен тягой, взаимодействующей с допЬлнительным кулачком. 2. Установка по /п. 1, отличающая с я тем, что, с, целью обеспечения сварки изделий с резко изменяющейся кривизной, кулачки для перемещения каретки и кулачок для поворота губки выполнены пазовыми, а взаимодействующие с ними рычаги установлены в пазах упомянутых кулачков. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 498141, кл. В 23 К 37/02, 1974. 2.Патент ФРГ 1.527,255, кл. 49 h 37/00, 1971 (прототип).

745626

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для автоматической сварки изделий с криволинейным контуром | 1978 |

|

SU778976A1 |

| Устройство для сварки | 1978 |

|

SU816731A1 |

| Установка для автоматической сварки замкнутых швов с радиусными скруглениями | 1982 |

|

SU1038161A1 |

| Устройство для сборки и сварки продольных швов цилиндрических изделий | 1975 |

|

SU576185A1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129940C1 |

| Сварочная головка для автоматической орбитальной аргонодуговой сварки трубопроводов | 2018 |

|

RU2690388C1 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИПРОВОДОВ | 1968 |

|

SU206749A1 |

| Кольцевой кантователь | 1985 |

|

SU1269958A1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ ТРУБОПРОВОДОВ | 2015 |

|

RU2624577C2 |

| Кантователь | 1986 |

|

SU1333517A1 |

Авторы

Даты

1980-07-05—Публикация

1977-02-14—Подача