Изобретение относится к управлению технологическими процессами в прокатном производстве, в частности к способам автоматического останова барабана моталки с рулоном в заранее заданной точке.

Известен способ автоматического останова моталки с рулоном в заданном положении на листовом стане, основанный на слежении за положение заднего конца полосы после прохождения им датчика положения с помощью датчиков углов поворота барабана моталкии формирующего ролика дс момента касания концом полосы рулона вычислении и запоминании углов поворота Формирующего ролика, соответствукадих: один-пути заднего конца полосы от точки касания с рулоном дс$ заданной точки останова, а другой пути заднего конца полосы при повороте барабана моталки на один оборот, со значением которых после касания концом полосы рулона логически, сравнивают текущее значение угла поворота Формирующего ролика, при их совпадении при достижении барабаном моталки ползучей скорости выдаче команды на окончательный останов.

К моменту прихода заднего конца полосы к рулону, вычислив и запомнив угловые пути формирующего ролика, выдаете команда электроприводу барабана и формирующих роликов на то1 4ожение с ра1бочей скорости до заданной ползучейП.

Однако при торможении барабана моталки с рулоном и формирующих роликов с рабочей скорости до ползучей сказываются факторы (влияние махового .момента рулона при резком,.. . торможении,влияние температуры металла на коэффициент трения, несоответствие скоростных режимов барабана и формирующих роликов и т.д.), вызывающие проскальзывание формирукнцих роликов и барабана моталки относительно рулона. Проскальзывание барабана моталки относительно внутреннего витка рулона ухудшает качество металла из-за механического повреждения (задиров) внутреннего витка, хотя на точность останова это не влияет, так как вычисление производится до начала момента торможения, а слежение за концом полосы после начала торможения осуществляется по углу поворота формирующего ролика. Проскальзывание формирующего ролика относительно внешнего витка рулона не позволяет производить слежение за задним концом полосы, смотанйый в рулон на углу поворота формирую(цего ролика. При проскальзывании формирующего ролика на не|больш9й (о), смиибка в останове заднего конца рулона относитель

но заданной точки за счет проскальзывания равна ,, .

где К - передаточное число отношения радиусов рулона и формирующего ролика (на практике может достигать значения 15-20).

Следовательно, незначительное проскальзывание формирующих роликов не позволяет осуществить останов рулона в заданной точке.

Цель изобретения -. повышение качества сматываемого материала и точности останова барабана моталки.

Указанная цель достигается тем, что согласно способу автоматическог останова моталки с рулоном в заданном положении на листовом стане дополнительно измеряют угловую скорость формирующего ролика, по которой определяют передаточное отношение барабана и формирующего ролика, сравнивают текущее значение передаточного отношения барабана и формирующего ролика с расчетным значением и при их неравенстве уменшают замедление моталки.

Сущность изобретения заключается в следукицем.

Рулон и формирующий ролик представляет собой фрикционно связанную пару, :- которой передаточное отношение (отношение угловых скоростей) при отсутствии проскальзывания и при окончании смотки рулонов - число постоянное и зависящее только от передаточного числа.

Измерение угловых скоростей формрующего ролика и определение по ней передаточного отношения до начала торможения дает возможность определить начало проскальзывания .рулона относительно барабана моталки или формирующего ролика, сравнивая текущее значение передаточного отношени определяемое после выдачи команды на торможение с первоначальным.Уменшение замедления моталки в момент начала проскальзывания рулона позволяет устранить проскальзывание, что повышает качество сматываемого материала и точность останова барабана моталки.

Изменение передаточного отношения есть информация о проскальзывании либо формирующего ролика, либо барабана или одновременно формирующего ролика и барабана относительно рулона, так как значение скоростей барабана и формирующего ролика связаны через рулон. При проскальзывании угловая скорость формирующего ролика возрастает из-за наличия привода, в результате,,чего

к

передаточное отношение умень ф.р .. .. шается. Уменьшеиие замедления барабана с рулоном восстанавливает .пе.редаточное отношение и исключает прсскальзывание. Проскальзывание барабана относительно внутреннего витка рулона также уменьшает передаточное отношение, так как при замедлении барабана рулон-, имеющий большую кинетическую энергию, проворачивается на барабан, и следовательно скорость барабана уменьшается по отношению к скорости рулона, а следовательно и к скороети формирующего ролика. Уменьшение замедления барабана восстанавливает передаточное отношение, поэтому при проскальзывании и формирующего ролика и барабана необходимо увеличивать скорость барабана, т.е. уменьшить замедление.

Таким образом, уменьшение замедления барабана с рулоном по -контро лю передаточного отношения бараба на и формирующего ролика уменьшает проскальзывание барабана и формирую щего ролика относительно рулона, что повышает качество сматываемого материала и точность останова барабана с рулоном.

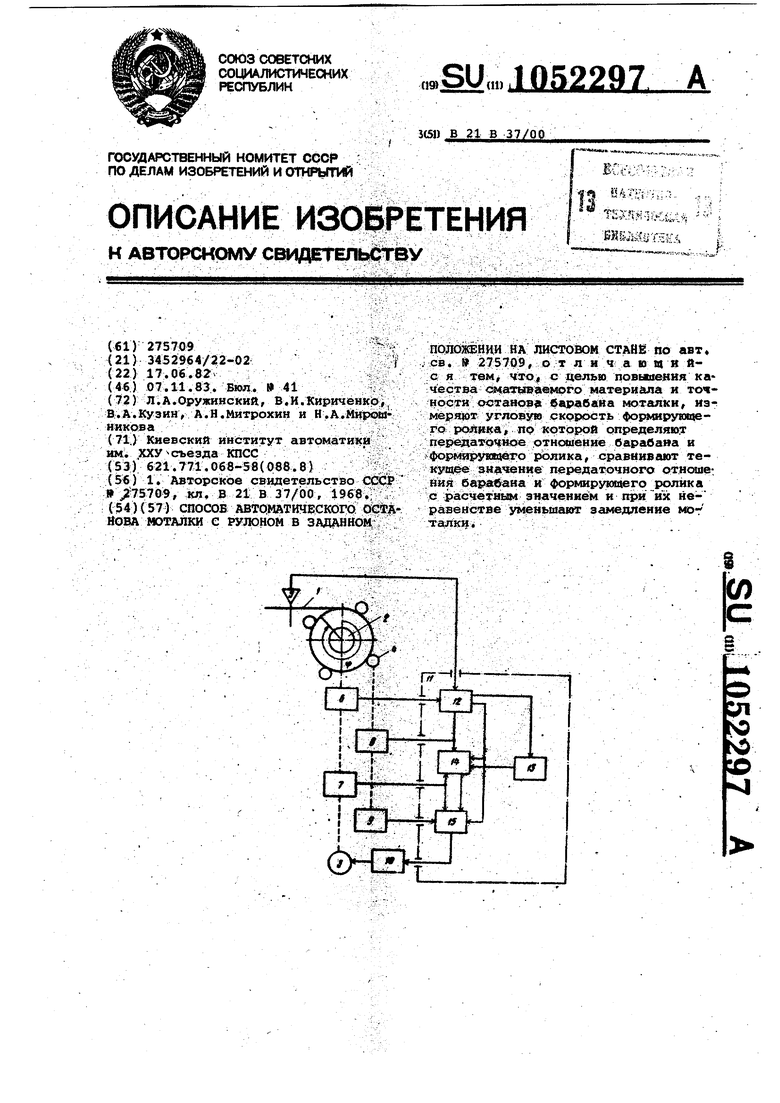

На чертеже приведена блок-схема устройства для реализации способа.

Прокатываемая полоса 1 наматывается на барабан 2 моталки, приводимой в движение электроприводом 3. Формирование первых и последних витков в рулоне используются формирующие ролики 4. Устройство автома-i тического останова Моталки с рулоном в заданном положении состоит ий датчика 5 наличия полосы, датчи KoiB б и 7 соответственно угла поворота и скорости барабана 2 моталки, датчиков 8 и 9 соответственно угла поворота и скорости формирующего ролика 4, блока 10 управления электроприводом 3 и вычислителя 11j состоящего из блока 12 вычисления ради са рулона, блока 13 вычисления угло поворота формирующего ролика 4, сх.е мы 14 сравнения и блока 15 устранения проскальзывания. Выход датчика 5 наличия полосы подключен к первому входу вычислителя 11, второ третий, четвертый и пятый входы которого соединены последовательно с датчиками 6,7,8 и 9. Выход вычислителя 11 подключен к блоку 10 упра .ления. Первые три входа вычислите.ля 11 соединены с тремя входами бло . вычисления радиуса рулона, первый выход которого подключен ко входу блока 13 вычисления углов, второй выход блока 12 вычисления радиуса рулона соединен с первыми входами схемы 14 сравнения и блока 15 устранения проскальэы&ания. Выход блока 13 соединен со вторым входом схемы 14 сравнения третий и четвертый входы которой

соединены соответственно с третим и четвертым входами вычислителя 11. Второй, третий, и четвертый входы блока 15 устранения проскальзыва- НИН подключены соответственно с четвертым и пятым входами вычислите.ля 11 и выходом схемы 14 сравнения а выход вычислителя 11 соединен с выходом блока 15 устранения проскальзывания.

Кроме того, вычислитель 11 может .быть реализован на баз,е известных стандартных устройств, например, на б:азе микропроцессоров типа Электроника, КТСЛИУС и других.

Датчик 5 наличия металла может быть струйным, фотоэлектрическим, электростатическим, пир метрическим и др. В качестве датчиков 6-9 углов поворота и скорости можно использовать серийные импульсаторы и тахо еиераторы любрй конструкции.

Устройство работает следующим

Об раЗОМ:. . . . . . . :/;:,. : - ; - .

П ри прохождении конца попасу 1 через датчик 5 наличия на егд ЕГЫХО Д; формируется сигнал,запускающий вычислитель 11, После привода этого сигнала на первый вход блоica 12 вы числения радиуса рулона и поступление импу.пьсов на второй и третий входы от датчиков 6 и 8 в блоке 12 вычисляется значение радиуса РУлона

9Р ф.р Б .

iipVp :

где пс. , Пт- - количество импульсов.

&

датчиков б и 8 бар абана моталки и формирующего ролика, Mg , количество импульсдв.

датчиков на один оборют барабана и фррмирующе-/; го ролика; . .р - радиус формируняцего

ролика. .

Для этой цели в блоке 12 згшисывается количество-импульсов датчи ка 8 угла поворота формнрукицего РО лика 4, необходимое для перемещения заднего конца проката 1 от датчика 5 до точки касания с рулоном. При :д6стижении количества импульсов дат,чика 8 записанного, гюдсчет импульсов прекращается в блоке 12 и формируется управляющий сигнал. Вычисленное значение радиуса рулона поступает в блоке 13 для определения коли чества импульсов формирующего ролика 4 соответствующего пути заднего конца полосы от гочкп касания до заданной тбчки останова , .

.Р S60-VP

пути зг(днего конца полосы при повороти барабана моталки на один оборот

R.m

ф.р И,.

где ф - |ггол от точки касания с рулоном д6 заданной точки останова заднего конца полосы.

Найденные аначенйя N, Nj поступа- . ют на второй вход схемы 14 сравнения и эапомингиотся, на первый вход которой приходит управлякхций сигнал с блока 12, разрешающий подсчет импульсов датчика 8, пришедших иа третий, вход. На четвертый вход поступает 15 с датчика 7 значение скорости барабаиа моталки и сравнивается с заданной ползучей.

Управляющий сигнал по первому входу блока 15 через свой выход и - 20 блок 10 управления начинает торможение электропривода (перевод с рабочей скорости иа ползучую). Одновременно с этим вычисляют и запоминают передаточиое отношение барабана и фор- 25 мйрующего ролика:

W6 Р.-т- .р

где cOg - угловая скорость барабана;

(рр угловая скорость формирующего ролика.

Весь период торможения в блоке 1 вычисляется передаточное отнесение и сравнивается с первоначальным ,и при возникнрвении отличия в сравнении в блок 10 управления поступает сигнал, уменьшаю1аий замедление привода 3 до восстановленияравенства передаточных отношений. Процесс снижения скорости барабаиа 2 моталки продолжается до постулления команды Стоп на четвертый вход блока 15, Эта команда Формируется в схеме 14 сравнения при достижении количества импульсов и скорости барабана моталки заданной ползучей.

Таким образом применение указанного Способа Позволяет остановить барабан с рулоном в заданной точке с высокой точностью, при этом исключив Повреждение внутреннего витка рулона, что повышает производительность моталок и стана в целом и приносит экономический эффект ориентировочно 70 тыструб. в год для сггана горячей прокатки с пройз-t водительцостью 2 млн. тонн проката в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для точного останова барабана моталки | 1980 |

|

SU902891A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ОСТАНОВА МОТАЛКИ ЛИСТОПРОКАТНОГО СТАНА | 1969 |

|

SU246450A1 |

| Устройство для точного останова моталки листового стана | 1985 |

|

SU1299637A1 |

| Устройство для управления моталкой прокатного стана | 1981 |

|

SU984533A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ОСТАНОВА МОТАЛКИ С РУЛОНОМ В ЗАДАННОМ ПОЛОЖЕНИИ НА ЛИСТОВОМ СТАНЕ | 1970 |

|

SU275709A1 |

| Способ определения массы материала, сматываемого на барабан моталки | 1982 |

|

SU1030663A1 |

| Устройство для автоматического сопровождения сварных швов и останова реверсивного прокатного стана | 1977 |

|

SU743739A1 |

| Устройство автоматического торможения реверсивного стана холодной прокатки | 1980 |

|

SU937070A1 |

| Устройство автоматического торможения реверсивного стана холодной прокатки | 1990 |

|

SU1787478A1 |

| Устройство для подъема съемной тележки моталки | 1981 |

|

SU988403A1 |

СПОСОБ АВТОМАТИЧЕСКОГО ОСТАНОВА МОТАЛКИ С РУЛОНОМ В ЗАДАННОМ;. ПОЛОЖБННИ НА ЛИСТОВОМ CTAflfi ПО авт . СВ. 275709, отличающийс я тем, что« с целью повьшения ка чества (ат« таемого материала и точности останов барабаиа моталки, измеряют угловую скорость рмярую1а&го {хэянка, по которой определяю передпаточвое отношение барабана и -формярз«авего ролика, сравнивают текущее значение передаточного отноше: йия баЕ а&ава и формирующего ролика с расчетным значением и при их неравенстве уменьшают замедление ьюг талки. i О ;л SD ND ;D

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-11-07—Публикация

1982-06-17—Подача