Изобретение относится к обработке металлов давлением и может быть использовано в штампах для объемной штамповки.

Цель изобретения - повышение срока службы инструмента.

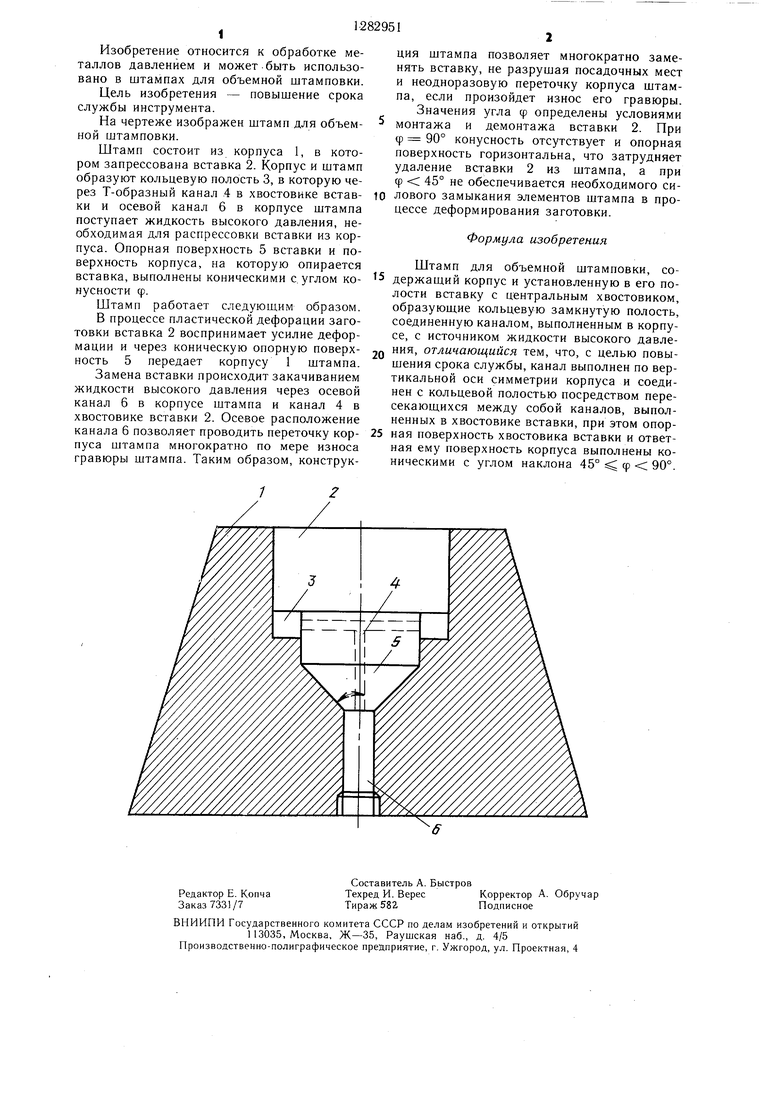

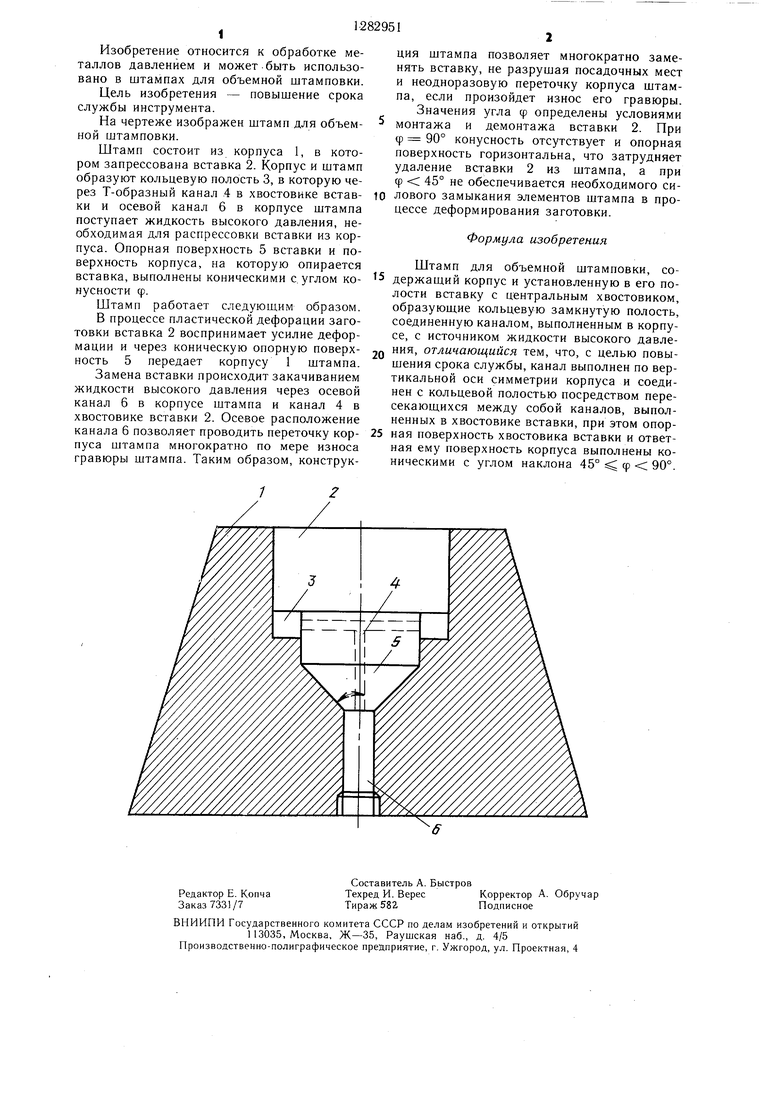

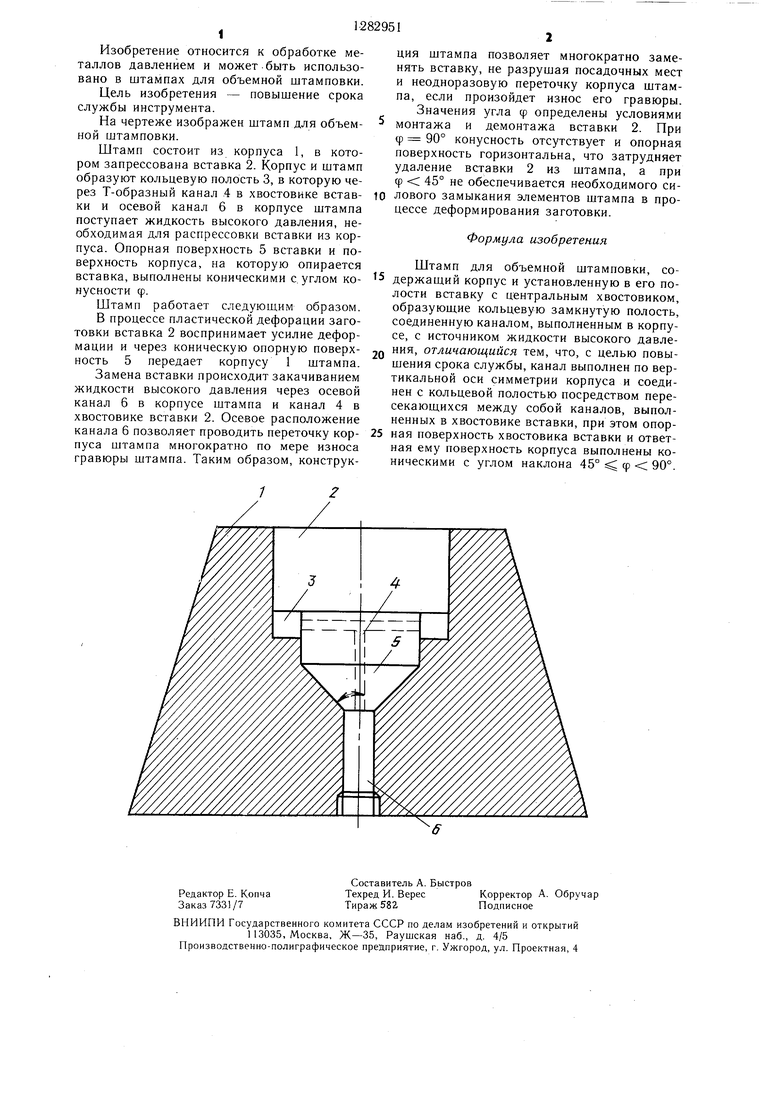

На чертеже изображен штамп для объем- ной штамповки.

Штамп состоит из корпуса 1, в котором запрессована вставка 2. Корпус и штамп образуют кольцевую полость 3, в которую через Т-образный канал 4 в хвостовике встав- ки и осевой канал 6 в корпусе штампа поступает жидкость высокого давления, необходимая для распрессовки вставки из корпуса. Опорная поверхность 5 вставки и поверхность корпуса, на которую опирается вставка, выполнены коническими с. углом конусности ф.

Штамп работает следуюш,им образом.

В процессе пластической дефорации заготовки вставка 2 воспринимает усилие деформации и через коническую опорную поверх- ность 5 передает корпусу 1 штампа.

Замена вставки происходит закачиванием жидкости высокого давления через осевой канал 6 в корпусе штампа и канал 4 в хвостовике вставки 2. Осевое расположение канала 6 позволяет проводить переточку кор- пуса штампа многократно по мере износа гравюры штампа. Таким образом, конструк

п

5

5

ция штампа позволяет многократно заменять вставку, не разрушая посадочных мест и неодноразовую переточку корпуса штампа, если произойдет износ его гравюры. Значения угла ф определены условиями монтажа и демонтажа вставки 2. При Ф 90° конусность отсутствует и опорная поверхность горизонтальна, что затрудняет удаление вставки 2 из штампа, а при Ф : 45° не обеспечивается необходимого силового замыкания элементов штампа в процессе деформирования заготовки.

Формула изобретения

Штамп для объемной штамповки, содержащий корпус и установленную в его полости вставку с центральным хвостовиком, образуюшие кольцевую замкнутую полость, соединенную каналом, выполненным в корпусе, с источником жидкости высокого давления, отличающийся тем, что, с целью повышения срока службы, канал выполнен по вертикальной оси симметрии корпуса и соединен с кольцевой полостью посредством пересекающихся между собой каналов, выполненных в хвостовике вставки, при этом опорная поверхность хвостовика вставки и ответная ему поверхность корпуса выполнены коническими с углом наклона 45° ф 90°.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1991 |

|

RU2007248C1 |

| Штамп для объемной штамповки | 1987 |

|

SU1489913A2 |

| Штамп для объемной штамповки поковок | 1984 |

|

SU1207612A1 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ШТАМПОВКИ | 2005 |

|

RU2294812C1 |

| Штамп для горячей изотермическойшТАМпОВКи | 1979 |

|

SU837537A1 |

| Молотовой штамп | 1983 |

|

SU1152698A1 |

| Штамп для объемной штамповки | 1976 |

|

SU608599A1 |

| Штамп для горячей объемной штамповки | 1986 |

|

SU1378154A1 |

| Штамп для объемной штамповки | 1986 |

|

SU1412872A1 |

| Способ изготовления плакированных формовочных матриц | 1985 |

|

SU1310059A1 |

Изобретение относится к устройствам для объемной штамповки. Устройство позволяет повысить срок службы за счет того, что при замене штамповкой вставки производят закачивание жидкости высокого давления через осевой канал вставки. Расположение канала позволяет проводить многократную переточку корпуса штампа без нарушения его посадочных мест. 1 ил. N3 оо N3 СО ел

Редактор Е. Копча Заказ 7331/7

ВНИИПИ Государственного комитета СССР по де.пам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Составите.пь А. Быстрое

Техред И. ВересКорректор А. Обручар

Тираж 582Подписное

| Блок для штамповки деталей эластичной средой | 1981 |

|

SU995989A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-01-15—Публикация

1985-05-29—Подача