(/; с

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для объемной штамповки | 1977 |

|

SU668754A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКРЕТНОЙ ГРАВЮРЫ ШТАМПА | 2011 |

|

RU2466814C1 |

| Штамп для объемной штамповки | 1981 |

|

SU1031622A1 |

| Комбинированный штамп для объемной штамповки на молоте | 1985 |

|

SU1299696A1 |

| Способ крепления штамповых вставок | 1988 |

|

SU1687352A1 |

| СБОРНЫЙ ШТАМП ДЛЯ ОБЪЕМНОЙ ГОРЯЧЕЙ ШТАМПОВКИ | 1990 |

|

RU2005573C1 |

| Штамп для объемной штамповки | 1986 |

|

SU1412872A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОВАННЫХ ДИСКОВ КОЛЕС АВТОМОБИЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2015786C1 |

| Штамп для объемной штамповки | 1976 |

|

SU608599A1 |

| ШТАМП ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1991 |

|

RU2007248C1 |

И.чобретеиие относится к обработке .металлов давлением, а и.менио к способам кре11.1енмя вставок составиы.х молотовы.х (птамиов. Целью изобретения является повышение нроизводительности за счет снижения трудое.мкости при за.мене шта.мповых вставок. Цель достигается за счет закрепления вставок в гнезде корпуса штампа крепежными элементами, оси которы.х образуют острый угол с вертикальной осью uiTa.Mna. Вершины этого угла обращены в сторону вставки при .монтаже вставки в корпус. Крепежные элементы вводятся в гнезда корпуса и прижи.мают свои.ми рабочи.ми по- вер.хностя.мн боковую повер.хность вставки под действием давления ежатого возду.ха на свободные торцы креиежны.х элементов. После ЭТ01-0 осуществляют ряд последователь- ны.х х даров подвижной частью штампа по пластичной прокладке. Под действие.м инер- ционны.х сил крепежные э,ае.мепты надежно закрепляют вставку в гнезда . 1 ил.

4

СО

N3

Изобретение относится к обработке металлов давлением, а именно к способам крепления вставок составных молотовых штампов, главным образом верхних их рабочих частей.

Целью изобретения является повы1пение производительности штамповочного оборудования за счет снижения трудоемкости при замене пдтамповых вставок емкости:

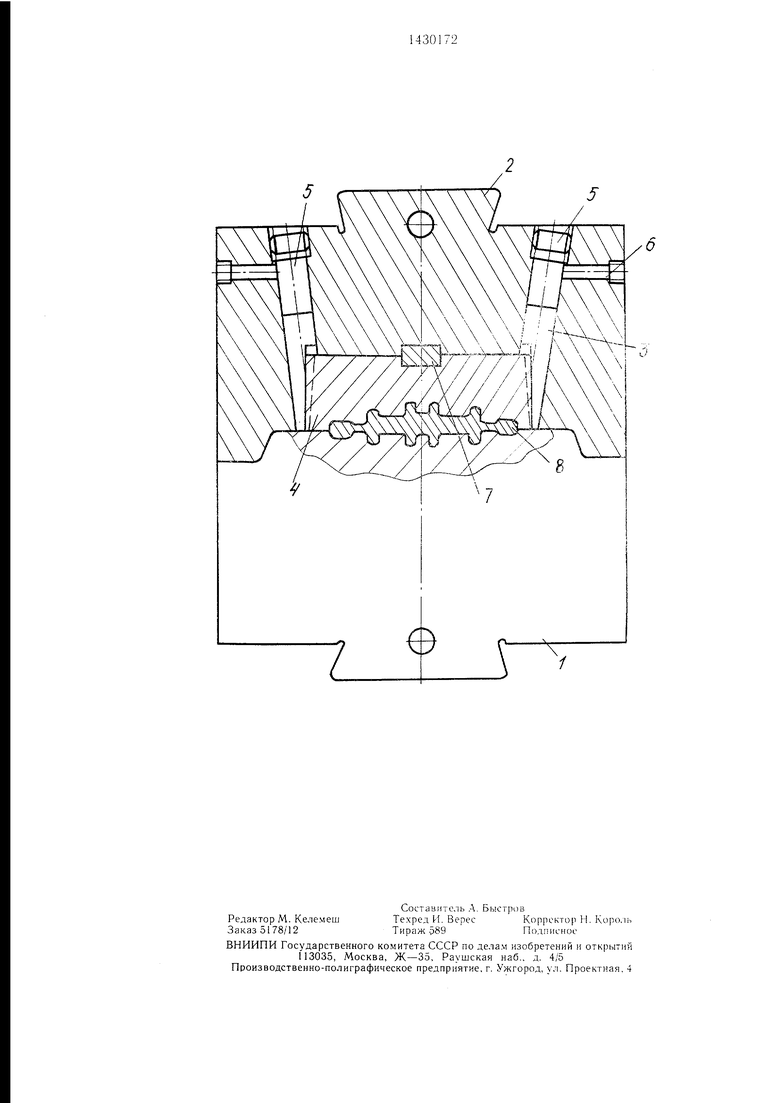

На чертеже показан составной 1птамп, |)азрсз.

111тамп состоит из нижней неподвижной рабочей части 1 штампа, корпуса 2 верхней 1 одвиж 1ой части штампа, крепежных элементов 3, разменгепных симметрично относительно вертикальной оси корпуса 2 птампа 11 под острым углом к ней, обращенным исршиной в сторону гравюры вставки 4, размсшсииой в полости корпуса 2.

Крепежные элементы 3 М0|-ут быть вьпюлнены цилиндрическими с клиновыми рабочими, частями, взаимодействуюни ми с ooKCMUva поверхностью вставки 4. Соответственно li корпусе 2 выполнены сквозные гнезда 5 иод кренеж П11е элемепты 3, закрьп ые со стороны опорной поверхности корпуса 2 пробками 6.

(, наружной стороны корпуса 2 часть ПОЛОС и гпезда между пробкой и свободными торпами крепежных элементов 3 сообн1ается с кана.том 7 для подвода сжатого воздуха.

Сп.особ осун1ествляется с-ледуюшим об- (П1.

В гнездо корпуса 2 Н1тампа вставляется спизу вставка 4 до соприкосновения с 011()риой плоскостью гиезда. затем крепежные j,ieMeirri)i 3 вводят в кана.лы 7 н под давлением воздуха крепежные элеме1ггы 3 пере- л1е1Г1а1отся в гнездах и нредварптельпо закреп.пяют вставку 4.

Вставка 4 может допо,;1Г1Птельпо uevrrpn- роваться I , г 1езде корпуса 2 П1понкой.

1 loc. ie нред1;арительного закрепления вставки 4 клиновыми элементами 3 носредст- В1)м сжатого воздуха, не отключая нодвод воздуха, производят соударение ноловпн нггамиа, при этом между половинами штампа устапавливают пластпчпую прокладку 8. При ударно нагрузке прокладка будет деформироваться, причем последние удары мо| ут 11роисх() по зеркалу птамна. В этот момент ипериг онные нагрузкп па крепежные

0

5

0

5

0

5

0

5

элементы 3 становятся максимальными. Для замены отработанных вставок 4 достаточно произвести соударение штампов, предварительно подставив под торцовые поверхности крепежных элементов 3 со стороны вставки подкладные элементы.

Пример. Способ опробован на молоте с весом падающих частей 10 т. Вставка за- креп.тялась в корпусе верхней части штампа двумя цилиндрическими крепежными элементами с клиновыми рабочими участками. Угол между осями крепежных элементов составил 15°. Давление воздуха в магистрали 6 кгс/см. В качестве пластич- 1ЮЙ прокладки использовали нагретую до ковочной температуры заготовку. Силы инерции, действующие на каждый крепежный элемент при соударениях частей штампа, оказались ранными 150 кн, что оказалось достаточ1 51м для падежпого закреплепия вставки в корпусе верхней части штампа за все время его работы до замены вставки.

Формула изобретения

Способ крепленпя деталей составного штампа, преимунхественно сменных вставок с рабочей гравюрой в держателе, включаю- пшй размеп1ение вставки в гнезде держателя, установку крепежных клиновых элементов в гнезде держателя и закрепление вставки в держателе клиновыми рабочими поверхностями крепежных элементов вставки, отличающийся тем, что, с целью повы- иления производительности за счет уменьп е- ния трудоемкости при за.мепе вставок, устаповку крепежных элементов в 1Д1езда держателя осунхествляют под острым углом к вертикальной оси штампа, обращенным вершиной в сторону гравюры, закренление вставки в держателе осуществляют в два этапа, па первом этапе из которых к свободным торцовым поверхностям крепежных элементов прикладывают постоянное по величине усилие нутем создания избыточного давления воздуха в гнездах держателя, а на втором на крепежные элементы воздействуют импульсной нагрузкой за счет сил инерции при соударении рабочих частей штампа через пластичную гфокладку, при этом давление воздуха в гнездах держателя сохраняют как мипимум до первого соударения рабочих частей.

J

| Устройство для крепления штампов на молоте | 1980 |

|

SU1011319A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-15—Публикация

1987-03-02—Подача