Изобретение относится Т сварке, а именно к сварке кольцевых швов оболочковых конструкций, выполненных из алюминиевых сплавов, и может быть использовано в различных отраслях машиностроения при производстве изделий с повышенными требованиями к точности изготовления и качеству сварных соединений.

Цель изобретения - повышение качества путем обеспечения проектных форм и геометрических размеров конструкций и устранения погрешностей заготовительных и сборочных операций.

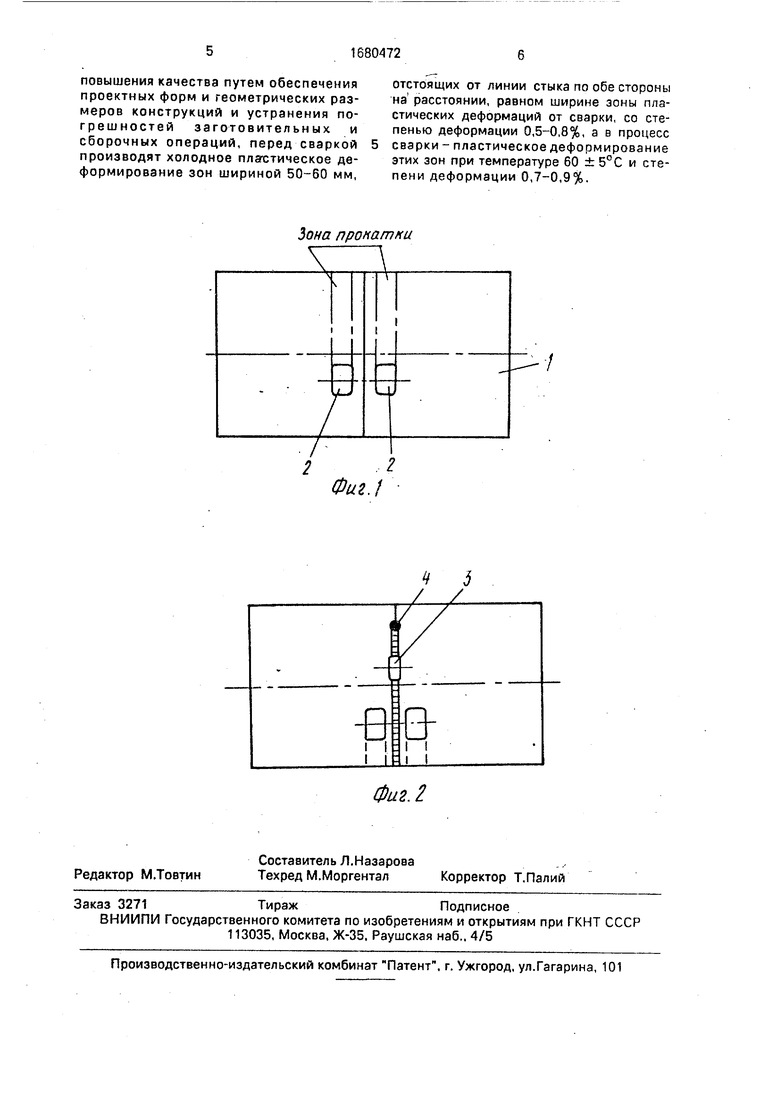

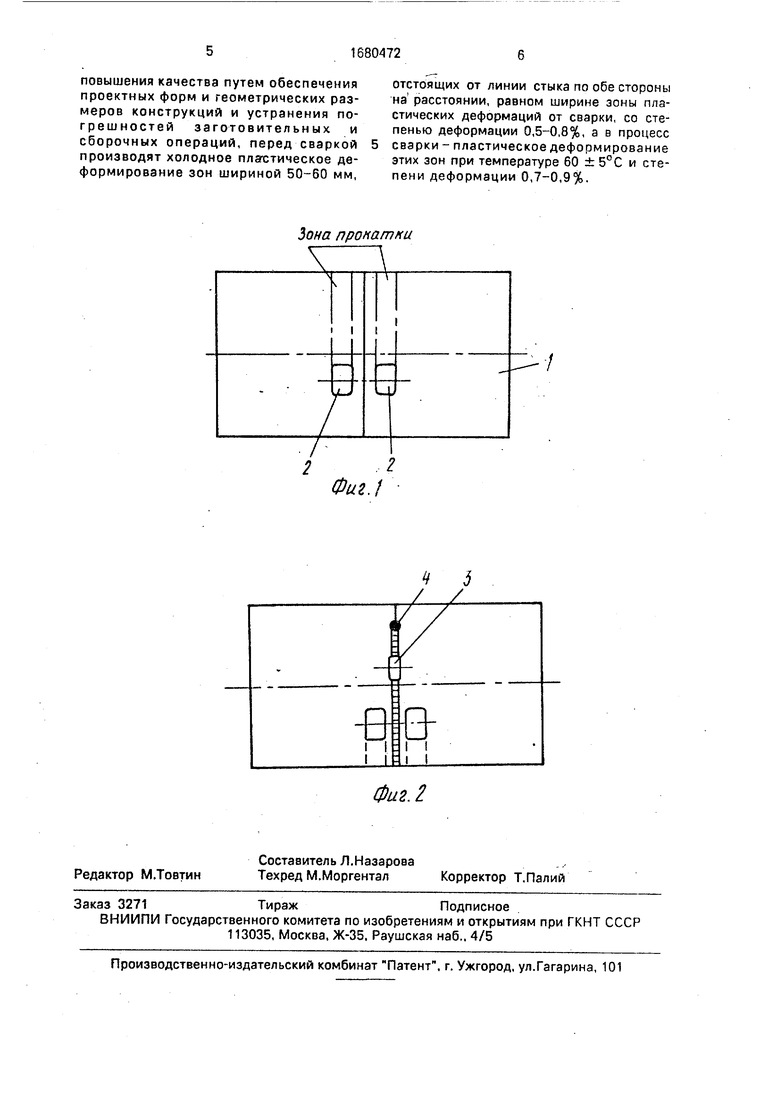

На фиг,1 представлена схема осуществления способа на первом этапе - холодное пластическое деформирование перед сваркой,1 на фиг.2 - пластическое деформирование в процессе сварки.

Способ осуществляют следующим образом.

После сборки деталей 1 в оснастке и разжатия подкладного кольца до придания деталям необходимой формы и размеров (с минусовым отклонением от номинального диаметра) в зависимости от марки сплава и толщины выбирают требуемое давление статической нагрузки в гидроцилиндре, обеспечивающее степень деформации 0.5- 0,8%. Ролики 2 поджимают к поверхности деталей с таким расчетом, чтобы они деформировали зоны шириной 50-60 мм, отстоящие по обе стороны от линии стыка на расстоянии 12 мм. После включения привода вращения деталей ролики 2 перекатываются со сварочной скоростью по этим зонам.

Такое деформирование производится по всему периметру деталей.

После окончания первого процесса устанавливают давление статической нагрузга«Ј

О 00

о

4

VI

го

км о гидроцилимдрах, необходимое для обеспечения степеней деформации 4-7% на ролике 3 и 0,7-0,9% - на роликах 2 в процессе сварки. Затем возбуждают сварочную дугу 4 и начинают сварку. Ролик 3 осуществляет деформирование усиления шва при90±30°С, а ролики2-зон шириной 50-60 мм при 60±5°С.

Погрешности заготовительных и сборочных операций наиболее сильно проявляются с торцовых зонах оболочек шириной 50-60 мм вследствие пониженной жесткоти краевых участков, При сборке под сварку они затрудняют стыковку деталей, а при сварке - препятствуют качественному формированию сварного шва.

Перед сваркой создаются упругие деформации торцовых зон шириной 50-60 мм, для придания требуемых геометрических размеров и формы,

Холодное деформирование этих зон со степенью деформации 0,5-0,8% преобразует упругие деформации в пластические. При этом повышается прочность и создается зона повышенной жесткости, которая сущест- венпо ограничивает деформации упрочнения при сварке и способствует стабилизации размеров и формы,

Деформирование при 60± 5°С удлиняет волокна в околошовной зоне, компенсируя тем самым укорочения, вызванные свркой и неустраняемые прокаткой шва при 90°С, что способствует обеспечению геометриче ских размеров и проектной формы. Пластическое деформирование за пределами зон шириной 50-60 мм является неэффективным, поскольку погрешности сосредоточены в этих зонах и воздействие за их пределами вызывает дополнительное искажение формы оболочек вследствие суммирования деформаций от пластического деформирования и формообразования.

При деформировании в интервале температур- выше 65°С в зоне контакта роликов имеет место неравномерное распределение температур в поперечном сечении, что вызывает неравномерные деформации в этом направлении. Деформирование при температуре ниже 55°С связано с увеличением усилий деформирования и со снижением пластических свойств. При деформировании зон шириной 50-60 мм, отстоящих от линии стыка на расстоянии менее 12 мм, возникают пластические деформации удлинения, которые в свою очередь суммируются с деформациями удлинения от 1-го прохода по шву при Т 90°С, что снова приводит искажению проектных форм,

При деформировании зон шириной 50- 60 мм, отстоящих от линии стыка на расстоянии более 15 мм, сохраняется зона с погрешностями от заготовительных и сборочных операций несмотря на деформирование в процессе сварки, и оставшаяся зона вызывает искажение геометрической формы.

Таким образом, сочетание двух технологических процессов - холодного пластического деформирования с термомеханической обработкой - позволяет обеспечить требуемую форму и заданные геометрические размеры.

Пример. Перед сваркой оболочковая деталь с ободом диаметром 600 мм и толщиной 5 мм из сплава 1201 собираются встык и разжимаются подкладным кольцом до придания деталям необходимой формы и

размеров (с минусовым отклонением от номинального диаметра 0,5 мм). Затем производится холодная прокатка зон шириной 55 мм по обе стороны от стыка роликами при усилии 15000 Н, что соответствует степени

деформации 0,6%. Скорость прокатки - 18 м/ч. После такой прокатки диаметр деталей - номинальный. При автоматической арго- нодуговой сварке кольцевого шва (сварочный ток - 320 А, скорость сварки - 18 м/ч)

ролик 3 перекатывается по усилению шва вслед за сварочной дугой на расстоянии 245 мм, создавая степень деформации 5% при усилии на ролике 22000 Н. Температура в очаге деформации под роликом 90 ± 30°С.

Одновременно ролики 2 перекатываются по зонам шириной 55 мм вслед за сварочной дугой на расстоянии 450 мм, создавая степень деформации 0,8% при усилии на ролике 16000 Н. При этом температура в очаге

деформации 60 ±5°С,

Внедрение способа при сварке кольцевых швов позволит устранить погрешности заготовительных и сборочных операций, которые наиболее сильно проявляются в торцовых зонах оболочек, устранить сварочные деформации от кольцевого шва, обеспечить проектную форму и геометрические размеры оболочковых конструкций, повысить качество сварных швов, упростить сборку и

сварку, сократить сроки освоения и производства изделий.

Формула изобретения Способ изготовления сварных соединений, преимущественно кольцевых швов в

оболочковых конструкциях из AI-сплавов, при котором пластическое деформирование сварного шва осуществляют при температуре 90 ±30°С и степени деформации 4-7%, отличающийся тем, что, с целью

повышения качества путем обеспечения проектных форм и геометрических размеров конструкций и устранения погрешностей заготовительных и сборочных операций, перед сваркой производят холодное пластическое деформирование зон шириной 50-60 мм,

отстоящих от линии стыка по обе стороны на расстоянии, равном ширине зоны пластических деформаций от сварки, со степенью деформации 0,5-0,8%, а в процесс сварки - пластическое деформирование этих зон при температуре 60 ± 5°С и степени деформации 0,7-0,9%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сварных соединений | 1982 |

|

SU1052357A1 |

| Способ сварки кольцевых швов оболочковых конструкций | 1983 |

|

SU1159740A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| Способ сварки круговых соединений в листовых конструкциях | 1985 |

|

SU1274886A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ОСЕСИММЕТРИЧНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2011 |

|

RU2454307C1 |

| Устройство для дуговой сварки | 1982 |

|

SU1018830A1 |

| Способ изготовления осесимметричного стального корпуса сварного сосуда высокого давления | 2018 |

|

RU2686431C1 |

| Способ изготовления сварных соединений | 1985 |

|

SU1320038A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

Изобретение относится к сварке, а именно к сварке кольцевых швов в оболочковых конструкциях, выполненных из AI- сплавов, и может быть использовано в различных отраслях машиностроения при производстве изделий с повышенными требованиями к точности изготовления и качеств сварных соединений. Цель изобретения - повышение качества сварных соединений. Способ состоит в том, что перед сваркой производят холодное пластическое деформирование зон шириной 50-60 мм, отходящих от линии стыка по обе стороны на расстоянии 12-18 мм со степенью деформации 0,5-0,8%, а в процессе сварки - пластическое деформирование этих зон при температуре 60t5°C и степени деформации и,7-0,9%. Такая последовательность операций позволяет обеспечить проектные формы и геометрические размеры оболочковых конструкций и устранить погрешности заготовительных и сборочных операций. 2 ил.

Зона прокатки

Фиг.1

| Способ получения сварных соединений | 1982 |

|

SU1052357A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ изготовления сварных соединений | 1979 |

|

SU789258A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-09-30—Публикация

1989-09-07—Подача