ся. Профиль роликов не позволяет производить обработку по зоне сплавления. Данный способ решает лишь частную задачу - обработку цилиндрических поверхностей.

Наиболее близким по технической сущности к данному изобретению является способ, при котором выполняют сварку и пластическое деформирование шва и околошовной зоны .

Однако применение данного способа не обеспечивает равнопрочности и .равнопластичности металла шва,околошовной зоны и основного металла.

Цель изобретения - повышение качества сварного соединения путем обеспечения равнопрочности и равноплас-. тичности металла шва с основным металлом.

Эта цель достигается тем, что плас-ч .тическое деформирование проводят в два этапа: при этом в процессе сварки осу- ществляйог горячее пластическое деформирование, металла шва, а после сваркихолодное пластическое деформирование околошовной зоны. Горячее пластическое деформирование осуществляют путем одновременного воздействия на металл шва статической и ударной нагрузкой.

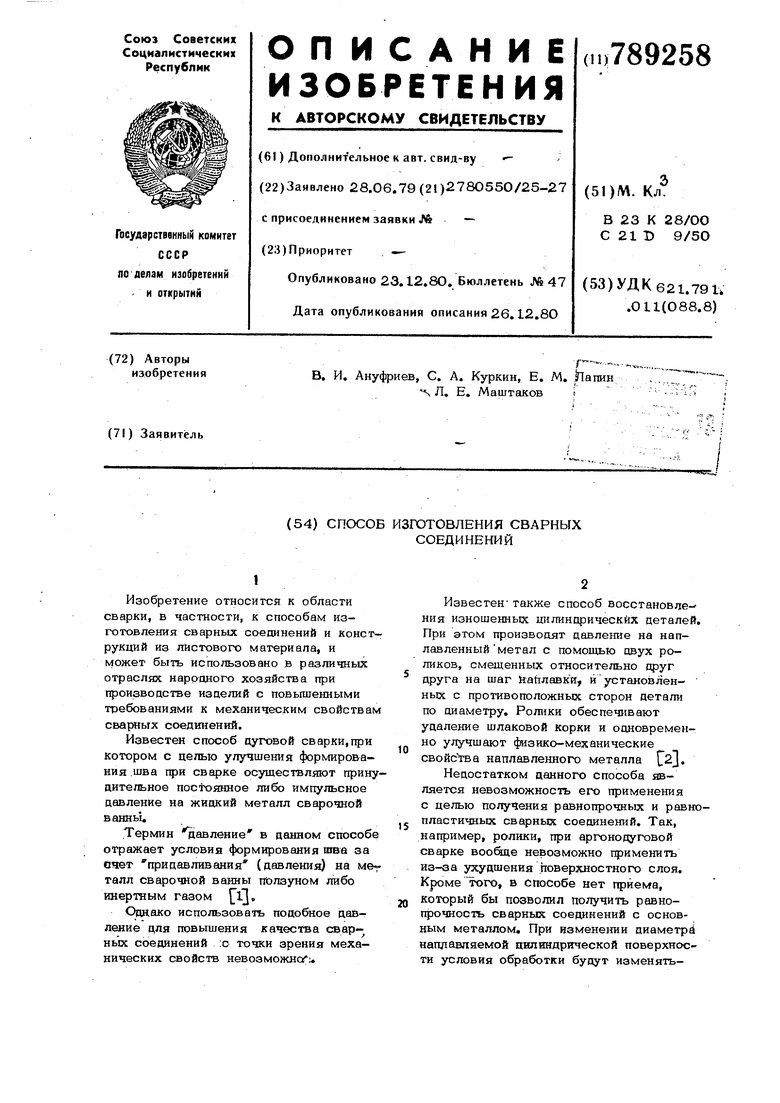

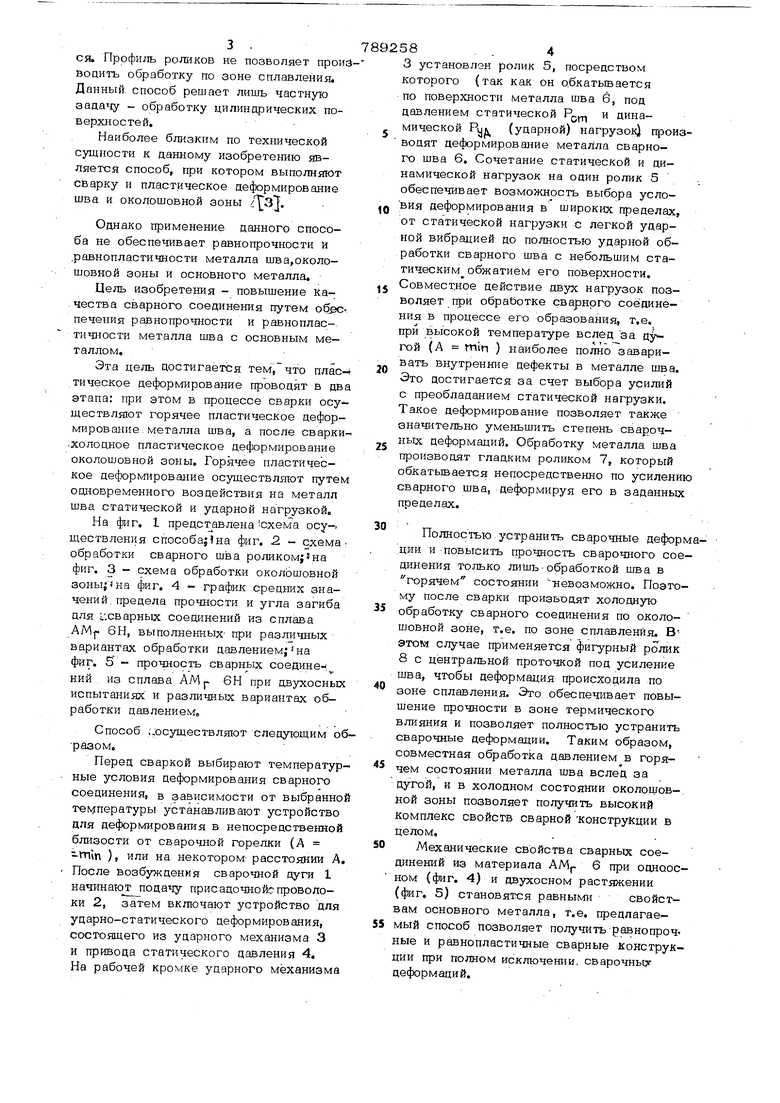

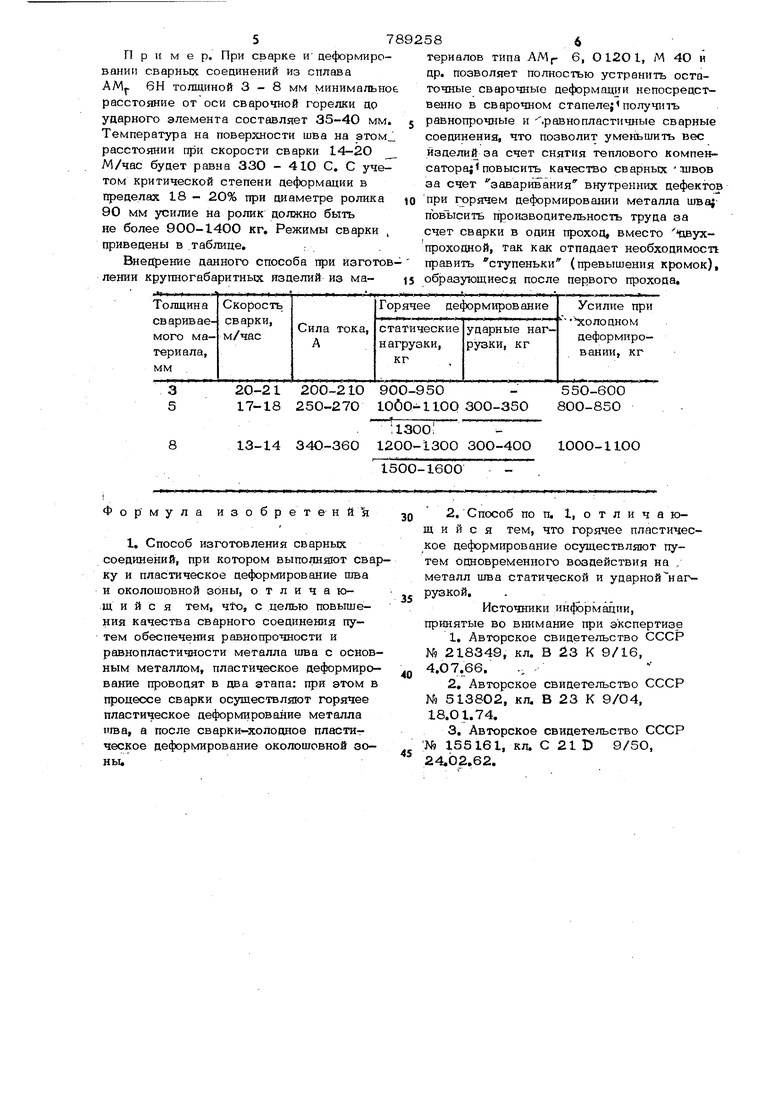

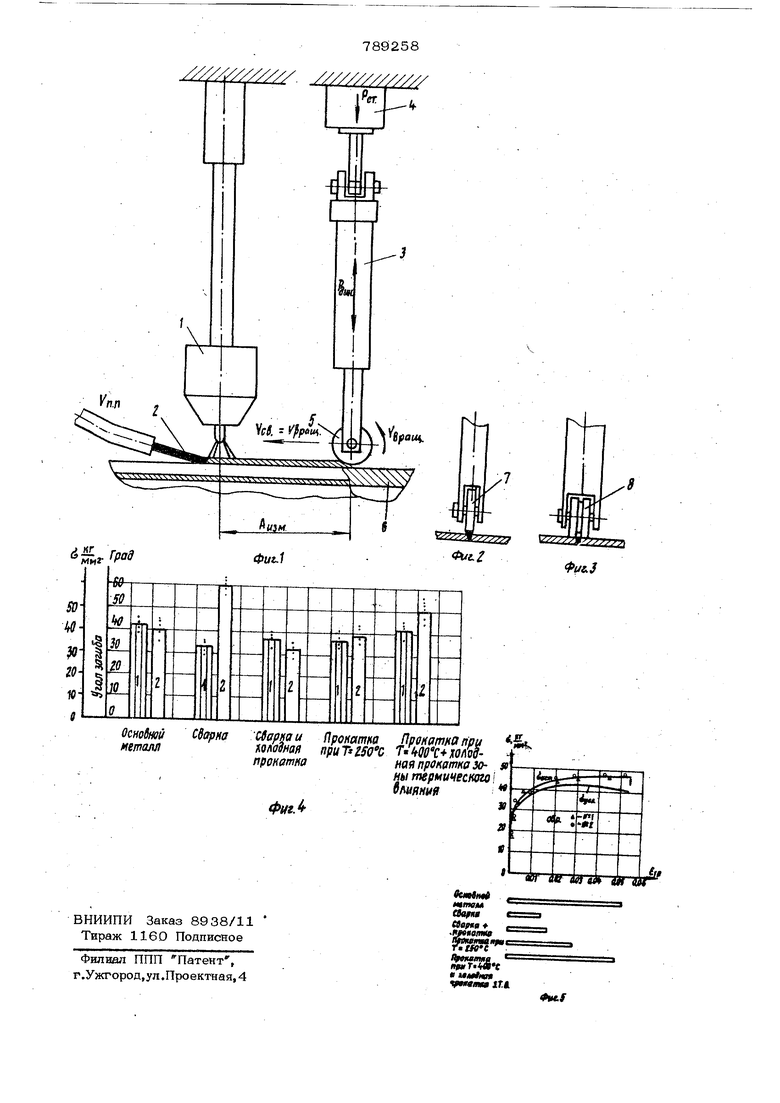

На фиг. 1 предст авленасхема осу-, ществления способа| на фиг. 2. схема обработки сварного шва роликом;на фиг. 3 - схема обработки околЬшовной зоны; на фиг. 4 - график средних значений, предела прочности и угла загиба для цсварных соединений из сплава АМ|- 6Н, выполненных при различных вариантах обработки давлением;на фиг. 6 - прочность сварных соедине-: НИИ из сплава АМр 6Н при двухосных испытаниях и различных вариантах обработки давлением

Способ ;.осуществляют следующим образом.

Перед сваркой выбирают температурные условия деформирования сварного соединения, в заврюимости от выбранно температуры устанавливают устройство для деформирова шя в непосредственной близости от сварочной горелки (А -triin ), или на некотором расстоянии А

После возбуждения сварочной дуги 1 начинаю т подачу присадочнойс проволоки 2, затем включают устройство для ударно-статического деформирования, состоящего из ударного механизма 3

и привода статического давления 4. На рабочей кромке ударного механизма

3 установлен ролик 5, посредством которого (так как он обкатьтается по поверхности металла шва 6, под давлением статической и динамической Рул (ударной) нагрузок) производят деформировШ1ие металла сварного шва 6. Сочетание статической и динамической нагрузок на один ролик 5 обеспечивает возможность выбора услоВИЯ деформирования в широких пределах, от статической нагрузки с легкой ударной вибрацией до полностью ударной обработки сварного шва с небольшим статическим обжатием его поверхности.

Совместное действие двух нагрузок позволяет при обработке сварного соединения в процессе егхэ образования, т.е. при высокой температуре вследза ду гой (А nin ) наиболее полно заваривать внутренние дефекты в металле шва. Это достигается за счет выбора усилий с преобладанием статической нагрузки. Такое деформирование позволяет также значительно уменьшить степень свароч-

, ных деформаций. Обработку металла шва производят гладким роликом 7, который обкатывается непосредственно по усилению сварного шва, деформируя его в заданных пределах.

Полностью устранить сварочные деформации и-повысить прочность сварочного соединения только лишь-обработкой шва в горггчем состоянии невозможно. Поэтому после сварки производят холодную

5 обработку сварного соединения по околошовной зоне, т.е. по зоне сплавления. Вэтом случае применяется фигурный ролик 8 с центральной проточкой под усиление шва, чтобы деформация происходила по

зоне сплавления. Это обеспеч1-1Вает повышение прочности в зоне термического влияния и позволяет полностью устранить сварочные деформации. Таким образом, совместная обработка давлением в горячем состоянии металла шва вслед за

дугой, и в холодном состоянии ОКОЛОЩОВ-.

ной зоны позволяет получить высокий комплекс свойств сварной конструкции в целом.,

50 Механические свойства сварных соединений из материала АМр 6 при одноосном (фиг. 4) и двухосном раст5ркении (фиг. 5) становятся равнымисвойствам основного металла, т.е. предлагае-

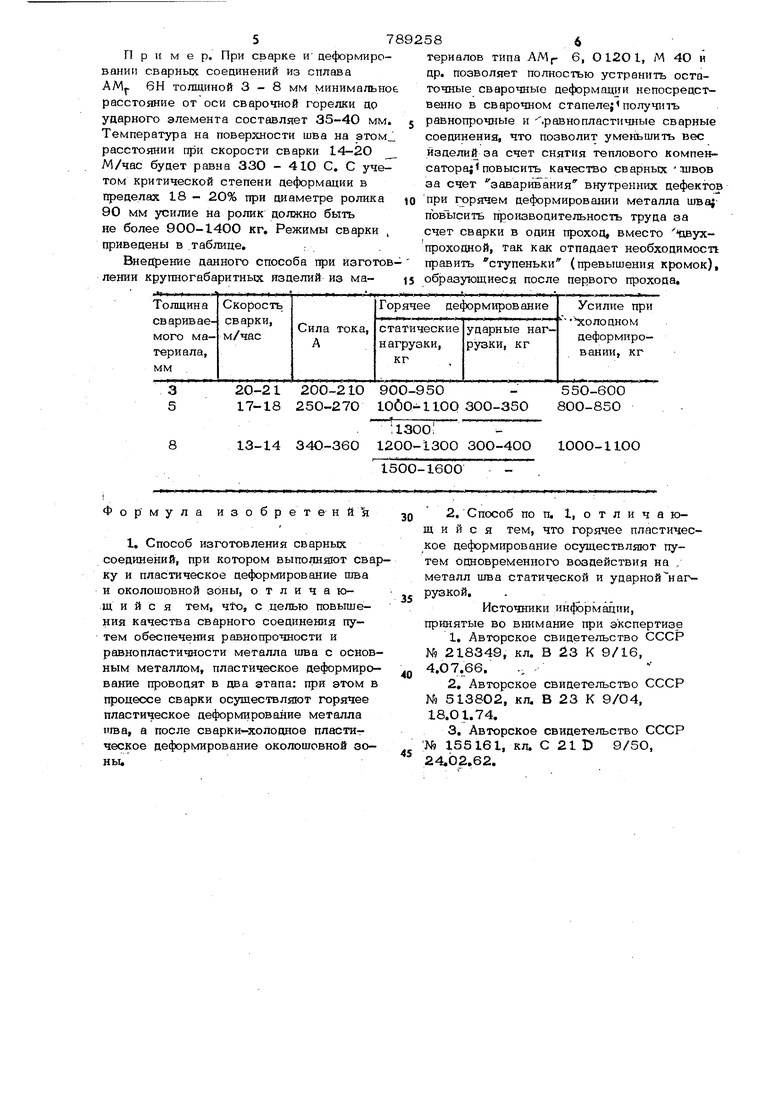

55 мый способ позволяет получить равнопроч ные и равно пластичные сварные конструкции при полном исключении, сварочных деформаций. 578 Пример. При сварке и цеформировании сварных соецинений из сплава АМ. 6Н толщиной 3 - 8 мм минимальное расстояние от оси сварочной горелки цр ударного элемента составляет 35-40 мм. Температура на поверхности шва на этом расстоянии при скорости сварки 14-2О М/час будет равна ЗЗО - 410 G. С учетом критической степени деформации в пределах 18 - 20% при диаметре ролика 90 мм усилие на ролик должно быта. не более 900-1400 кг. Режимы сварки , приведены в .таблице. Внедрение данного способа при из готовЛенин крупногабаритных изделий из ма586гериалов типа AMf 6, О 12О I, М 4О и ар. позволяет полностью устрантгть остаточные сварочные деформации кепосрецст- венно в сварочном стапеле;получтпъ равнопрочные и .равнопластичные сварные соединения, что позволит уменьшить вес изделий за счет снятия теплового компенсатора; повысить качество сварных швов за счет заваривания внутренних дефектов при горячем деформировании металла шва;повЪтситъ производительность труда за счет сварки в один проход, вместо авухпроходной, так как отпадает необходимосп править ступеньки (превышения кромок), образующиеся после первого прохода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сварных соединений | 1982 |

|

SU1052357A1 |

| Способ изготовления сварных соединений | 1988 |

|

SU1574408A1 |

| Способ изготовления сварных соединений | 1990 |

|

SU1738561A1 |

| Способ изготовления сварных соединений | 1986 |

|

SU1389968A1 |

| СПОСОБ МОНТАЖНОЙ СВАРКИ ИЗДЕЛИЙ ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2003 |

|

RU2257984C2 |

| Устройство для дуговой сварки | 1982 |

|

SU1018830A1 |

| Способ изготовления сварных соединений | 1985 |

|

SU1320038A1 |

| Способ изготовления сварных соединений | 1984 |

|

SU1220913A1 |

| Способ правки сварных листовых конструкций | 1983 |

|

SU1118509A1 |

| СПОСОБ РЕМОНТА КОРРОДИРОВАННОГО СВАРНОГО СОЕДИНЕНИЯ | 2000 |

|

RU2177393C2 |

8

13-14 340-360 1200-1300 ЗОО-40О

3 о б р е

Ф

т е н и я

о р м у л а

;i3oo;

100О-1100

1500-1600

Источники информации, принятые во внимание при экспертизе

Фыг./

Сёарна Ctapitat4 Пронатм Прокатнапри St ммдиая приТ 150С ТШС- ХОАоу- 4

лронатнапая прокатка 30- я

A/i/

ны термической бмянуя

Авторы

Даты

1980-12-23—Публикация

1979-06-28—Подача