Изобретение относится к области сварки, а именно к сварке тонкостенных конструкций из Ai-сплавов, и может быть использовано в различных отраслях народного хозяйства при производстве изделий с повышенными требованиями к точности изготовления.

Цель изобретения - повышение качества сварных соединений путем устранения сварочных деформаций потери устойчивости.

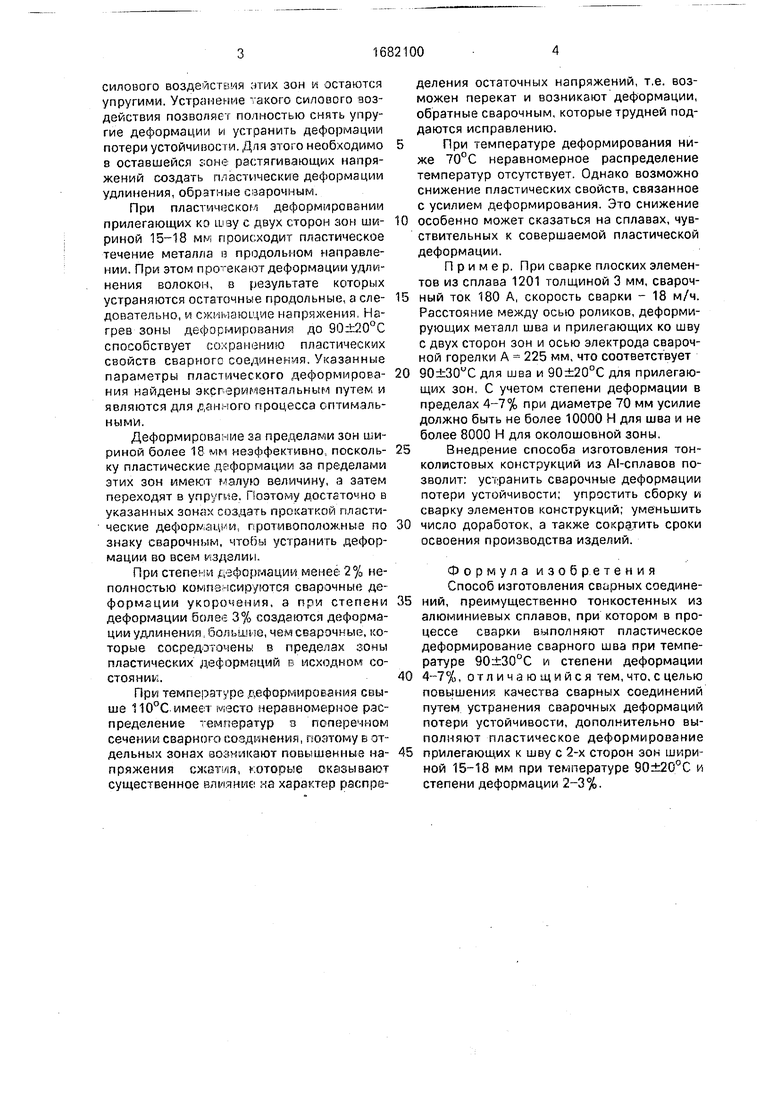

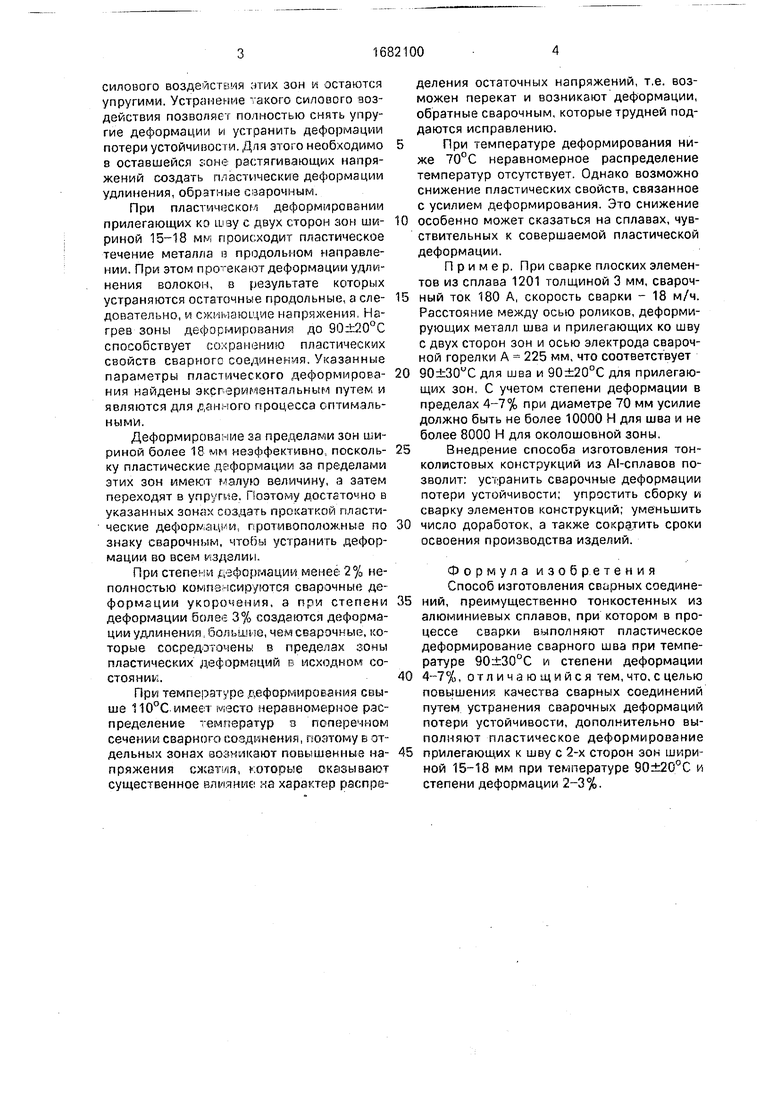

На чертеже представлен график распределения остаточных сварочных напряжений.

Способ осуществляется следующим образом.

Перед сваркой устанавливают деформирующие ролики на соответствующем расстоянии от сварочной горелки так, чтобы температура в очаге деформации под роликом, обрабатывающим сварной шов, составляла 90±30°С, а под роликами в околошовной зоне 90±20°С После этого

включают устройства для обеспечения статического усилия, чтобы при прокатке металла шва обеспечивалась степень деформации 4-7%, а при прокатке околошовной зоны - степень деформации металла прилегающих ко шву двух сторон зон шириной 15-18 мм - 2-3%. Затем возбуждают сварочную дугу проводят в движение привод перемещение сварочного и деформирующего устройства и начинают подачу присадочной проволоки Ролики,обкатываясь по поверхности основного металла прилегающих ко шву зон шириной мм, производят деформирование этих зон при Т (90±20)°С

Коробление тонкостенных конструкций является следствием потери устойчивости от напряжений сжатия, уравновешивающих растягивающие напряжения зоны пластических деформаций. При этом пластические деформации от сварки возникают, как правило, в зонах соединений, тогда как деформации всего изделия являются следствием

сл

с

силового воздействия этих зон и остаются упругими. Устранение такого силового воздействия позволяет полностью снять упругие деформации и устранить деформации потери устойчивости. Для этого необходимо в оставшейся зоне растягивающих напряжений создать пластические деформации удлинения, обратные сварочным.

При пластическом деформировании прилегающих ко шву с двух сторон зон шириной 15-18 мм происходит пластическое течение металла в продольном направлении. При этом протекают деформации удлинения волокон, в результате которых устраняются остаточные продольные, а следовательно, и сжимающие напряжения, На- греЁ зоны деформирования до 90±20°С способствует сохранению пластических свойств сварного соединения, Указанные параметры пластического деформирования найдены экспериментальным путем и являются для данного процесса оптимальными.

Деформирование за пределами зон шириной более 18 мм неэффективно, поскольку пластические деформации за пределами этих зон имеют малую величину, а затем переходят в упругие. Поэтому достаточно в указанных зонах создать прокаткой пластические деформации, противоположные по знаку сварочным, чтобы устранить деформации во всем изделии.

При степени деформации менее 2% неполностью компенсируются сварочные деформации укорочения, а при степени деформации более 3% создаются деформации удлинения, большие, чем сварочные, которые сосредоточены в пределах зоны пластических деформаций в исходном состоянии.

При температуре деформирования свыше 110°С имеет место неравномерное распределение температур в поперечном сечении сварного соэдинения, поэтому в отдельных зонах возникают повышенные напряжения сжатия, которые оказывают существенное влияние на характер распределения остаточных напряжений, т.е. возможен перекат и возникают деформации, обратные сварочным, которые трудней поддаются исправлению.

При температуре деформирования ниже 70°С неравномерное распределение температур отсутствует. Однако возможно снижение пластических свойств, связанное с усилием деформирования. Это снижение

особенно может сказаться на сплавах, чувствительных к совершаемой пластической деформации.

Пример. При сварке плоских элементов из сплава 1201 толщиной 3 мм, сварочный ток 180 А, скорость сварки - 18 м/ч. Расстояние между осью роликов, деформирующих металл шва и прилегающих ко шву с двух сторон зон и осью электрода сварочной горелки А 225 мм, что соответствует

90±ЗОиС для шва и 90±20°С для прилегающих зон, С учетом степени деформации в пределах 4-7% при диаметре 70 мм усилие должно быть не более 10000 Н для шва и не более 8000 Н для околошовной зоны,

Внедрение способа изготовления тонколистовых конструкций из Al-сплавов позволит: устранить сварочные деформации потери устойчивости; упростить сборку и сварку элементов конструкций; уменьшить

число доработок, а также сократить сроки освоения производства изделий.

Формула изобретения Способ изготовления сварных соединений, преимущественно тонкостенных из алюминиевых сплавов, при котором в процессе сварки выполняют пластическое деформирование сварного шва при температуре 90±30°С и степени деформации

4-7%, отличающийся тем, что, с целью повышения качества сварных соединений путем устранения сварочных деформаций потери устойчивости, дополнительно выполняют пластическое деформирование

прилегающих к шву с 2-х сторон зон шириной 15-18 мм при температуре 90±20°С и степени деформации 2-3%.

|i.o-o 2 Ф-Q ПРОКАТКА (Ш

ПРИ 20°С

JtXJ ПРОШИЛ ШВА

90вС

4.- ПРОКАТКА ШЬА

ПРИ 909С ЛЙОКАТ-J

KA OU1S ПРИ

90°G

О.КГ/МПЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных соединений | 1985 |

|

SU1320038A1 |

| Способ получения сварных соединений | 1982 |

|

SU1052357A1 |

| Способ изготовления сварных соединений | 1986 |

|

SU1389968A1 |

| Способ изготовления сварных соединений | 1989 |

|

SU1680472A1 |

| Способ изготовления сварных соединений | 1990 |

|

SU1738561A1 |

| Способ изготовления сварных соединений | 1984 |

|

SU1220913A1 |

| Способ изготовления сварных соединений | 1979 |

|

SU789258A1 |

| Способ правки сварных листовых конструкций | 1983 |

|

SU1118509A1 |

| Способ получения сварных соединений | 1986 |

|

SU1349933A2 |

| Способ производства сварных труб | 1990 |

|

SU1748979A1 |

Изобретение относится к сварке а именно к сварке тонкостенных конструкций из Al-сплавов, и может найти применение в различных отраслях промышленности Цель изобретения - повышение качества сварных соединений Способ изготовления сварных соединений заключается в том, что одновременно выполняют пластическое деформирование шва при температуре 90±30°С и степенью деформации 4-7% и околошовной зоны шириной 15-18 мм при температуре 90±20°С и степенью деформации 2-3%. Способ позволяет устранить сварочные деформации потери устойчивости, упростить сборку и сварку элементов конструкций. 1 ил.

| Способ изготовления сварных соединений | 1979 |

|

SU789258A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ получения сварных соединений | 1982 |

|

SU1052357A1 |

Авторы

Даты

1991-10-07—Публикация

1989-05-10—Подача