Изобретение относится к сварке и может быть использовано в различных отраслях народного хозяйства при производстве конструкций из Al-сплавов с повышенными требованиями к качеству сварных соединений и точности изготовления.

Известен способ изготовления сварных соединений, в котором, с целью повышения качества сварных соединений путем обеспечения равнопрочности и равнопластично- сти металла шва с основным металлом, пластическое деформирование проводят в два эта па, при этом в процессе сварки осуществляют горячее пластическое деформирование при 400°С, а после сварки - холодное пластическое деформирование околошовной зоны. Недостатком этого технического решения является то, что при сварке с пластическим деформированием шва при Т 400°С происходит попадание в металл шва углеродистых и интерметаллид- ных включений, способствующих образованию трещин, а также не устраняет сварочные деформации и не снижает остаточные сварочные напряжения. Они остаются на уровне сварки в исходном состоянии.

Известен способ получения сварных соединений, в котором, с целью улучшения качества сварных соединений из Al-сплавов путем снижения уровня остаточных сварочных напряжений при устранении деформации коробления, деформированию подвергаются стыкуемые кромки основного металла при температуре Т 50±10°С и степени деформации 1-2% с одновременным деформированием металла шва на стадии выравнивания температурного поля при 90±30°С и степени деформации е 4-7%. При этом способе сварка и пластическое деформирование шва осуществляются на стальной сплошной подкладке.

Недостатком этого технического решения является то. что при использовании источника нагрева с высокой плотностью тока,

сл

С

vi со

00

ел

о

например при сварке плавящимся электродом, имеет место расплавление стальной подкладки и попадание в металл шва углеродистых и интерметаллидных включений, снижающих конструктивную прочность вследствие появления трещин. Кроме того, деформирование металла шва на Al-вклады- ше не позволяет за один проход устранить остаточные сварочные деформации и снизить уровень остаточных сварочных напряжений, поскольку усилие от прокатки в этом случае расходуется в основном на уплотнение Al-вкладыша и устранение зазоров между вкладышем и стенками канавки стальной подкладки. Несмотря на изменение усилий прокатки в широких пределах с небольшим интервалом между усилиями во всех случаях оставался прогиб и высокий уровень остаточных сварочных напряжений.

Целью изобретения является исключение разрушения при сварке с высокой плотностью тока.

Сущность изобретения состоит в том, что в способе изготовления сварных соединений, при котором выполняют дуговую сварку на стальной прокладке и последующее пластическое деформирование роликами, в стальной подкладке в зоне сварного шва размещают вкладыш из AI-сплавэ, а в процессе пластического деформирования один ролик располагают в зоне с Т 150±10°С и деформацию осуществляют на 3-4%, а второй - в зоне Т 100±10°С и деформируют металл шва на 2-3%.

При этом протекают следующие процессы.

Первый процесс. В этом случае протекает процесс сварки, при котором в соответствии с известным механизмом образования деформации и напряжений при остывании металла происходит укорочение волокон как в продольном, так и в поперечном направлениях, что впоследствии приводит к возникновению растягивающих напряжений и образованию сварочных деформаций коробления.

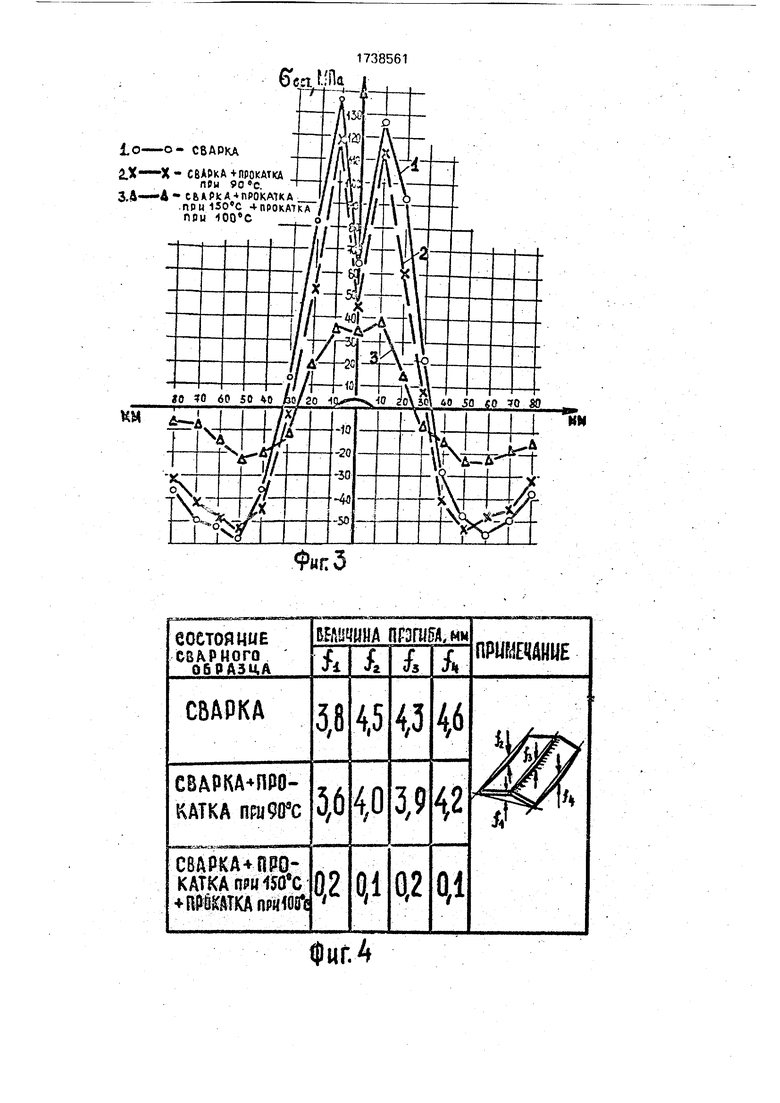

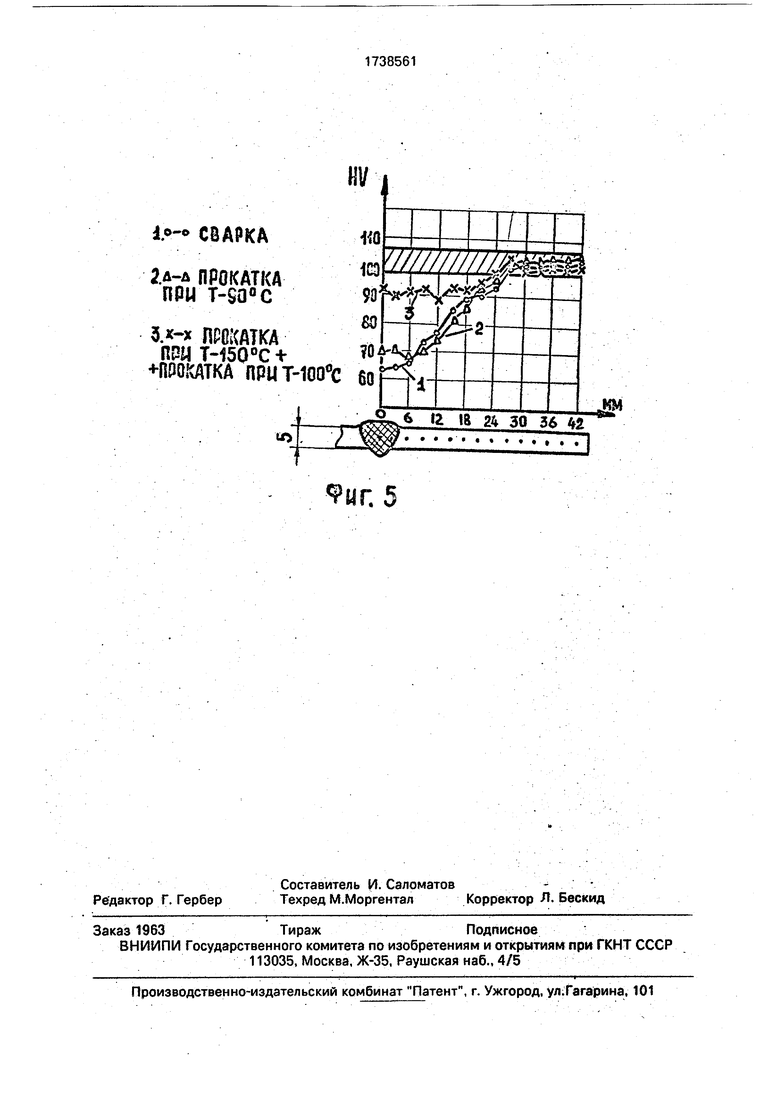

Второй процесс. При деформировании металла шва первым роликом в интервале 150± 10°С и степени деформации Е- 3-4% протекают пластические деформации удлинения. Однако в этом случае проплавом заполнена канавка в Al-вкладыше, выбраны все зазоры, т.е. созданы благоприятные условия для развития пластических деформаций при прокатке вторым роликом в зоне сварного соединения (фиг.5). Прокатка металла шва вторым роликом удлиняет волокна, компенсируя оставшуюся от первого процесса величину деформации укорочения. При этом происходит устранение деформаций коробления (фиг.4) и снижение уровня остаточных напряжений в 2,5-3,5 раза по сравнению со сваркой в исходном состоянии (фиг.З). Следует отметить, что все

процессы связаны между собой и происходят одновременно.

На фиг.1 представлена схема осуществления способа: на фиг.2 - схема стальной подкладки с вкладышем из AI-сплава; на

фиг.З - распределение остаточных сварочных напряжений; на фиг.4 - величины деформаций коробления; на фиг.5 - распределение твердости в поперечном сечении сварного соединения.

Предлагаемый способ осуществляют следующим образом.

Перед сборкой под сварку деталей 1 в паз стальной подкладки 2 устанавливают Al-вкладыш З.

Затем в зависимости от температурных условий устанавливают прокатывающее устройство относительно сварочной горелки

4так, чтобы в зоне прокатывающего ролика

5была температура 150±10°С, а в зоне кон- такта прокатывающего ролика 6 100±10°С. После этого включают устройства для обеспечения статического усилия с таким расчетом, чтобы при прокатке металл шва ролик 5 обеспечил своим статическим

давлением степень деформации 3-4%, а ролик б - степень деформации 2-3%. Затем возбуждают сварочную дугу, приводят в движение привод перемещения сварочного и деформирующего устройств, осуи ествляют пластическое деформирование металла шва при указанных степенях деформации. Такое деформирование позволяет исключить преждевременное разрушение конструкций, устранить деформации коробления

и значительно снизить уровень остаточных сварочных напряжений.

Пример. Перед сваркой деталей из сплава 1201 толщиной 4 мм в паз стальной подкладки устанавливают вкладыш из сплава 1201 для формирования проплава. После этого производят сборку под сварку. Сварку выполняют плавящимся электродом на режиме: скорость сварки 36 м/ч; сварочный ток 160 А; напряжение дуги 20 В. Прокатывэющий ролик 5 устанавливают относительно сварочной горелки на расстояние AI 200 мм, что соответствует температуре Т 150°С, а ,ролик 6 устанавливают на расстояние от первого ролика А2 320 мм, что

соответствует температуре Т 100°С. С учетом степени деформации Ј 3% статическое усилие на ролике 5 составляет 10000 Н, а на ролике 6 с учетом степени деформации Ј 2% Р 11000 Н. Затем включают

привод движения сварочного и деформирующих устройств. При этом сварочное устройство будет осуществлять сварку деталей, нагрев зоны сварочного соединения, а прокатывающие ролики будут совершать пластическое-деформирование в заданных температурных условиях.

Внедрение способа при сварке плавящимся электродом конструкций из Al-спла- вов позволит: обеспечить точность сварной конструкции; снизить уровень остаточных сварочных напряжений и устранить деформации коробления; уменьшить трудоемкость изготовления сварных конструкций за счет исключения трещим в металле шва сварного соединения; исключить преждевременное разрушение конструкций и обеспечить стабильный процесс сварки.

Рус

Ус&арки

Упрок.

4Ј

«&

.А,

10

15

Формула изобретения Способ изготовления сварных соединений преимущественно из Al-сплавов, при котором выполняют дуговую сварку на остальной прокладке и последующее пластическое деформирование роликами, отличающийся тем, что, с целью исключения разрушения при сварке с высокой плотностью тока путем уменьшения сварочных деформаций и напряжений и исключения появления интерметаллидов в металле шва, в стальной подкладке в зоне сварного шва размещают вкладыш из Al-сплава, а в процессе пластического деформирования один ролик располагают в зоне с Т - t50 ± 10°С и деформацию осуществляют на 3-4%, а другой - в зоне Т 100 ± 10°С и деформируют металл шва на 2-3%.

лие лрок#тки

W/K

ЧЧЧЧЧЧЧЧЧ ЧЧ

5S3

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сварных соединений | 1982 |

|

SU1052357A1 |

| Способ изготовления сварных соединений | 1985 |

|

SU1320038A1 |

| Способ изготовления сварных соединений | 1984 |

|

SU1220913A1 |

| Способ изготовления сварных соединений | 1986 |

|

SU1389968A1 |

| Устройство для дуговой сварки | 1979 |

|

SU880680A1 |

| Способ изготовления сварных соединений | 1989 |

|

SU1682100A1 |

| Способ получения сварных соединений | 1986 |

|

SU1349933A2 |

| Способ изготовления сварных конструкций | 1983 |

|

SU1127726A1 |

| Способ изготовления сварных соединений | 1988 |

|

SU1574408A1 |

| Способ сварки стыковых соединений | 1984 |

|

SU1146166A1 |

Использование: сварка конструкций из Al-сплавов в различных отраслях машиностроения. Сварку осуществляют на стальной подкладке с вкладышем из Al-сплава. Пластическое деформирование металла шва проводят при Т 150±10°С и степени деформации Ј 3-4% с одновременным деформированием при Т 100±10°С и степени деформации в 2-3%. Применение способа позволяет обеспечить требуемое качество сварных соединений, устранить сварочные деформации и существенно снизить уровень остаточных сварочных напряжений, исключить преждевременное разрушение конструкций, 5 ил.

r////w/z//z

/

/

/ 3

Фиг 2

ffect Ш

ioо- СВАРКА

ФнпЗ

Фиг. А

1738561

i.o-o СВАРКА

2л-д ПРОКАТКА ПРИ T-Sa°C

З.х-х ПРОШКА ПРЙТ-150°С +W ИШОКАТКА ПРЦТ-100°С 60

«

7

9нг.5

| Способ изготовления сварных соединений | 1979 |

|

SU789258A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Способ получения сварных соединений | 1982 |

|

SU1052357A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-07—Публикация

1990-04-06—Подача