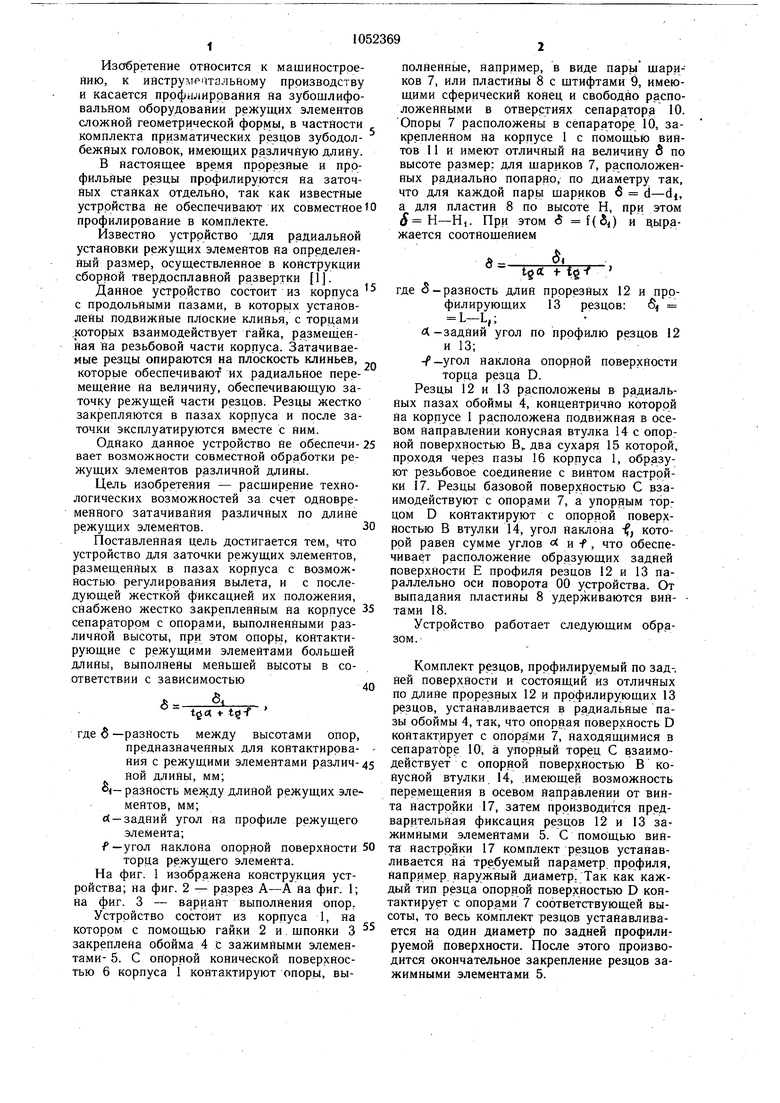

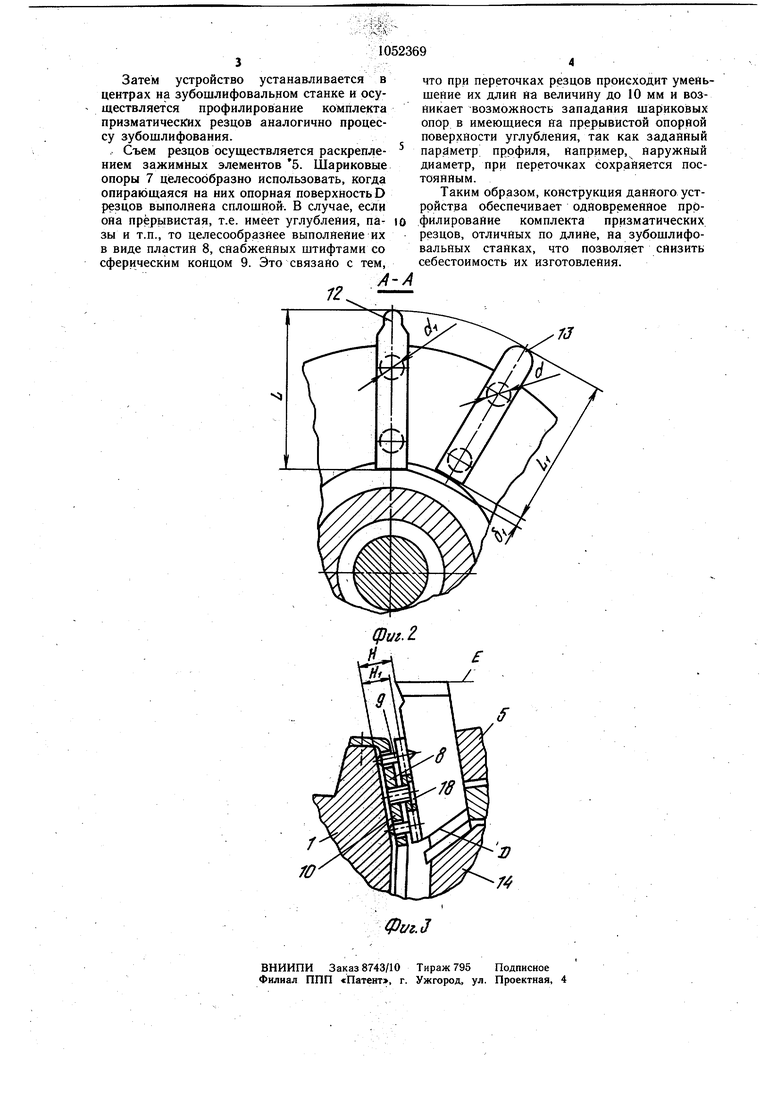

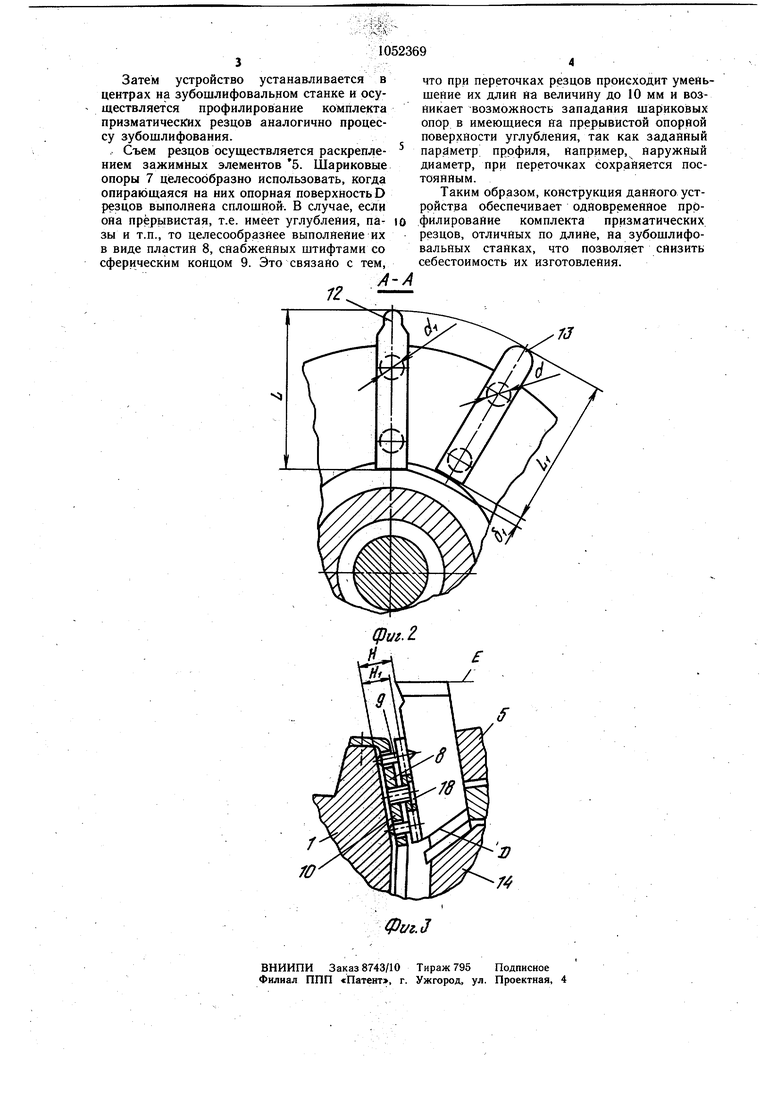

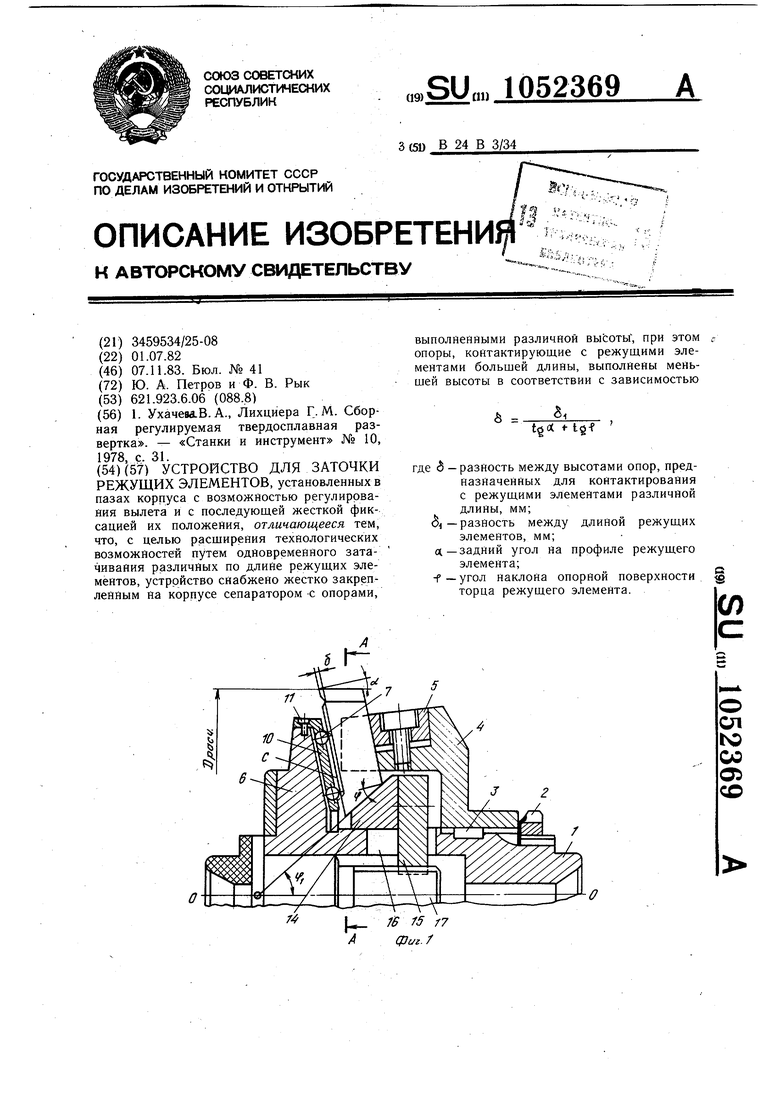

Изобретение относится к машиностроению, к инструментальному производству и касается профилирования на зубошлифовальном оборудовании режущих элементов сложной геометрической формы, в частности комплекта призматических резцов зубодолбежных головок, имеющих различную длину. В настоящее время прррезйые и профильные резцы профилируются на заточных станках отдельно, так как известные устройства не обеспечивают их совместное профилирование в комплекте. Известно устройство для радиальной установки режущих элементов на определенный размер, осуществленное в конструкции сборной твердосплавной развертки 1. Данное устройство состоит из корпуса с продольными пазами, в котор)ых установлены подвижные плоские клинья, с тордами ,которь1х взаимодействует тайка, размец1енная на резьбовой части корпуса. Затачиваемые резцы опираются на плоскость клиньев, KOTOpbie обеспечивают их радиальное перемещение на величину, обеспечивающую заточку режущей части резцов. Резцы жестко закрепляются в пазах корпуса и после заточки эксплуатируются вместе с Ним. Однако данное устройство не обеспечивает возможности совместной обработки режущих элементов различной длины. Цель изобретения - расщирение технологических возможностей за счет одновременного затачивания различных по длине режущих элементов. Поставленная цель достигается тем, что устройство для заточки режущих элементов, размещенных в пазах корпуса с возможностью регулирования вылета, и с последующей жесткой фиксацией их положения, снабжено жестко закрепленным на корпусе сепаратором с опорами, выполненными различной высоты, при этом опорь, контактирующие с режущими элементами больщей длины, выполнены меньшей высоты в соответствии с зависимостью tg я t tg -f где d -разность между высотами опор, предназначенных для контактиррвания с режущими элементами различной длины, мм; ч- разность между длиной режущих элементов, мм; rt -задний угол на профиле режущего элемента; f-угол наклона опорной поверхности торца режущего элемента. На фиг. 1 изображена конструкция устройства; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 - вариант выполнения опор. Устройство состоит из корпуса 1, на котором с помощью гайки 2 и. щпонки 3 закреплена обойма 4 с зажимными элементами- 5. С опорной конической поверхностью 6 корпуса 1 контактируют опорь, выполненные, например, в виде парь шари-ков 7, или пластины 8 с щтифтами 9, имеющими сферический конец и свободно расположенными в отверстиях сепаратора 10. Опорь 7 расположены в сепараторе 10, закрепленном на корпусе 1 с помощью винтов 11 и имеют отличный на величину 5 по высоте размер: для щариков 7, расположенных радиально попарно, по диаметру так, что для каждой парь щариков 6 d-dj, а для пластин 8 по высоте Н, при этом Н-HI. При этом в f(5j) и цыражается соотношением t$u t где 5-разность длин прорезных 12 и профилирующих 13 резцов: 5 L-LJ ; й1-задний угол по профилю резцов 12 и 13; -f-угол наклона опорной поверхности торца резца D. Резцы 12 и 13 расположены в радиальных пазах обоймы 4, концентрично которой на корпусе 1 расположена подвижная в осевом направлении конусная втулка 14 с опор: ной поверхностью В,, два сухаря 15 которой, проходя через пазы 16 корпуса 1, образуют резьбовое соединение с винтом настройки 17. Резцы базовой поверхностью С взаимодействуют с опорами 7, а упорным торцом D контактируют с опорной поверхностью В втулки 14, угол наклона -f, которой равен сумме углов с и f , что обеспечивает расположение обр азующих задней поверхности Е профиля резцов 12 и 13 параллельно оси поворота 00 устройства. От выпадания пластины 8 удерживаются винтами 18. Устройство работает следующим образом.Комплект резцов, профилируемый по зад-. ней поверхности и состоящий из отличных по длине прорезных 12 и профилирующих 13 резцов, устанавливается в радиальные пазы обоймы 4, так, что опорная поверхность D контактирует с опорами 7, находящимися в сепаратЬре 10, а упорный торец С взаимодействует с опорной поверхностью В конусной втулки 14, .имеющей возможность перемещения в осевом направлении от винта настройки 17, затем производится предварительная фиксация резцов 12 и 13 зажимными элементами 5. С помощью винта настройки 17 комплект резцов устанавливается на требуемый параметр, профиля, например, наружный диаметр. Так как каждый тип резца опорной поверхностью D контактирует с опорами 7 соответствующей высоты, то весь комплект резцов устанавливается на один диаметр по задней профилируемой поверхности. После этого производится окончательное закрепление резцов зажимными элементами 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОНАРЕЗНАЯ ГОЛОВКА | 1991 |

|

RU2030260C1 |

| Способ изготовления комплекта зуборезного инструмента для обработки пары конических колес с круговыми зубьями | 1986 |

|

SU1393554A1 |

| Способ изготовления комплекта зуборезного инструмента для обработки пары конических колес с круговыми зубьями | 1988 |

|

SU1558585A1 |

| Устройство для заточки режущих пластин | 1986 |

|

SU1337239A1 |

| РЕЗЦОВАЯ ЗУБОРЕЗНАЯ ГОЛОВКА ДЛЯ НАРЕЗАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2430813C2 |

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

| МЕХАНИЧЕСКИЙ РУБАНОК | 2004 |

|

RU2286246C2 |

| УСТРОЙСТВО ДЛЯ ЗАТОЧКИ ВЗАИМОЗАМЕНЯЕМЫХ РЕЗЦОВ | 2013 |

|

RU2548877C2 |

| СТАНОК НАСТОЛЬНЫЙ ДЛЯ ЗАТОЧКИ КОРОТКИХ И СУПЕРДЛИННЫХ СПИРАЛЬНЫХ СВЕРЛ ДИАМЕТРОМ ОТ 2 мм ДО 20 мм | 2011 |

|

RU2494851C2 |

| Борштанга | 1984 |

|

SU1371790A1 |

УСТРОЙСТВО ДЛЯ ЗАТОЧКИ РЕЖУЩИХ ЭЛЕМЕНТОВ, установленных в пазах корпуса с возможностью регулирования вылета и с последующей жесткой фиксацией их положения, отличающееся тем, что, с целью расширения технологических возможностей путем одновременного затачивания различных по длийе режущих элементов, устройство снабжено жестко закрепленным на корпусе сепаратором с опорами. выполненными различной высоты, при этом опоры, контактирующие с режущими элементами больщей длины, выполнены меньщей высоты в соответствии с зависимостью г, 6 t§(X - tg-f где 6 -разность между высотами опор, предназначенных для контактирования с режущими элементами различной длины, мм; Oi-разность между длиной режущих элементов, мм; х-задний угол на профиле режущего элемента; i -f-угол наклона опорной поверхности торца режущего элемента. СП ел к со Oi со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УхачевАВ | |||

| А., Лихциера Г | |||

| М | |||

| Сборная регулируемая твердосплавная развертка | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1983-11-07—Публикация

1982-07-01—Подача