Изобретение относится к области обработки резанием и может быть использовано в производстве зубчатых колес.

Известно заточное приспособление, обеспечивающее заточку радиусной части взаимозаменяемых резцов (см. книгу И.А. Коганов, Ю.Н. Федоров, Е.Н. Валиков. «Прогрессивные методы изготовления цилиндрических зубчатых колес». - М.: Машиностроение, 1981. - 136 е., с. 80-81, рис. 56, г). Для получения надлежащей формы впадины обрабатываемого зубчатого колеса переходный участок режущей части взаимозаменяемых резцов следует оформлять по радиусу. Это достигается при помощи специального поворотного приспособления, в котором осуществляют установку единичного взаимозаменяемого резца. Использование этого заточного приспособления существенно увеличивает время затачивания всего комплекта взаимозаменяемых резцов.

Основным недостатком этого поворотного приспособления для заточки радиусных режущих кромок взаимозаменяемых резцов является низкая производительность процесса затачивания, что существенно снижает эффективность эксплуатации всего заточного комплекса.

Наиболее близким по технической сущности (прототипом) является приспособление для заточки резцов (см. SU 50995 А, В24В 3/00 от 30/04/1937). Заточку резцов по задним и передним поверхностям осуществляют в специальном приспособлении, в котором резцедержатель с резцом установлен в поворотной обойме, имеющей возможность изменения углового положения для обеспечения определенных значений углов заточки.

Основным недостатком этого приспособления является невозможность полного формообразования режущей части взаимозаменяемых резцов, в частности радиусных переходных участков.

Задачей предлагаемого изобретения является обеспечение полного формообразования режущей части взаимозаменяемых резцов, включая радиусные переходные участки за один установ в заточном устройстве, что обеспечивает повышение производительности и точности процесса затачивания взаимозаменяемых резцов.

Поставленная задача решается тем, что предложенное устройство для заточки взаимозаменяемых резцов, содержащее шлифовальный круг и поворотный контейнер с установленным в нем кассетным приспособлением для комплекта взаимозаменяемых резцов, снабжено закрепленными с обеих сторон поворотного контейнера крышками с осями для поворота контейнера с обеспечением заточки боковых и радиусных частей кромок за один установ, при этом ось крышек совпадает с осью радиусных режущих кромок резцов, а комплект взаимозаменяемых резцов установлен в продольном пазу, выполненном в кассетном приспособлении.

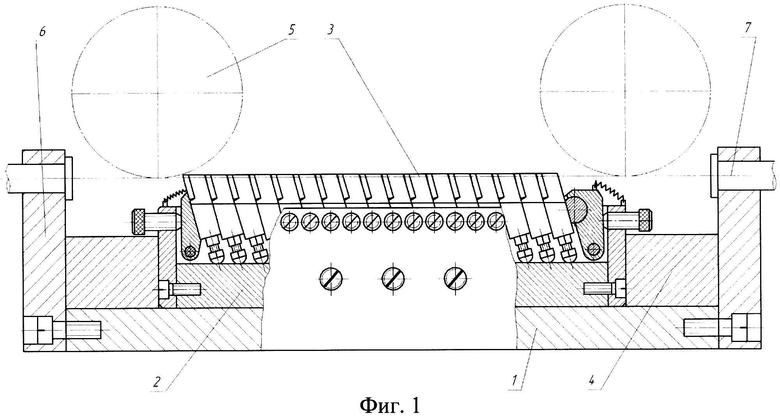

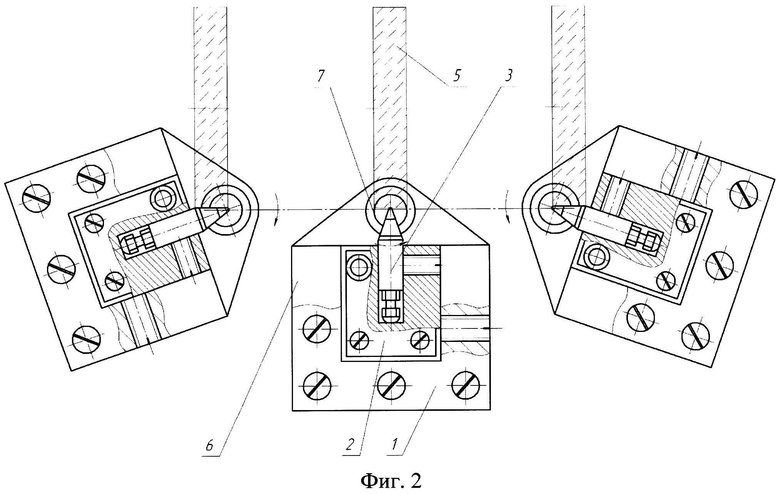

Сущность предлагаемого изобретения поясняется чертежом, где на фиг. 1 показано расположение кассетного приспособления в поворотном контейнере; на фиг. 2 - положения поворотного контейнера с кассетным приспособлением для заточки боковых и радиусной режущих кромок взаимозаменяемых резцов относительно шлифовального круга.

Для реализации предложенного технического решения на столе плоскошлифовального станка устанавливают контейнер 1 с кассетным приспособлением 2, в продольном пазу которого размещают комплект затачиваемых взаимозаменяемых резцов 3 в наклонном положении, необходимом для образования задних поверхностей режущей их части.

Положение кассетного приспособления 2 в поворотном контейнере 1 ограничивают двумя вкладышами 4, обеспечивающими свободный выход шлифовального круга 5. С обеих сторон поворотного контейнера 1 закрепляют крышки 6 с осями 7 для поворота, совпадающими с осью радиусных режущих кромок взаимозаменяемых резцов 3.

В процессе заточки взаимозаменяемых резцов 3 контейнер 1 первоначально занимает положение, при котором осуществляется заточка левой боковой режущей кромки периферией шлифовального круга 5. После этого включается поворотное движение контейнера 1 против часовой стрелки, при котором формируется радиусная часть режущей кромки взаимозаменяемых резцов 3. После завершения поворотного движения контейнера 1 следует заточка правой боковой режущей кромки.

Технико-экономический анализ предложенного устройства для заточки взаимозаменяемых резцов подтвердил целесообразность его использования в производстве цилиндрических зубчатых колес, поскольку оно существенно сокращает время на заточку и, главным образом, обеспечивает идентичность положения режущих кромок всех резцов в комплекте и точность взаимного положения боковых и радиусной режущих кромок, что стабилизирует точность параметров нарезаемых зубчатых колес в условиях действующих производств.

Изобретение относится к области обработки резанием и может быть использовано в производстве зубчатых колес. Устройство состоит из контейнера с кассетным приспособлением, в продольном пазу которого размещают комплект затачиваемых взаимозаменяемых резцов. С обеих сторон поворотного контейнера закрепляют крышки с осями для поворота, совпадающими с осью радиусных режущих кромок взаимозаменяемых резцов. В результате обеспечивается повышение производительности и точности процесса затачивания взаимозаменяемых резцов. 2 ил.

Устройство для заточки взаимозаменяемых резцов, содержащее шлифовальный круг и поворотный контейнер с установленным в нем кассетным приспособлением для комплекта взаимозаменяемых резцов, отличающееся тем, что оно снабжено закрепленными с обеих сторон поворотного контейнера крышками с осями для поворота контейнера с обеспечением заточки боковых и радиусных частей кромок за один установ, при этом ось крышек совпадает с осью радиусных режущих кромок резцов, а комплект взаимозаменяемых резцов установлен в продольном пазу, выполненном в кассетном приспособлении.

| Приспособление для заточки резцов | 1936 |

|

SU50995A1 |

| Автомат для заточки резцов | 1975 |

|

SU703305A1 |

| Устройство для заточки резцов по задним граням с образованием радиуса при вершине | 1968 |

|

SU488386A3 |

| US 2010248594 A1, 03.09.2010 | |||

Авторы

Даты

2015-04-20—Публикация

2013-05-30—Подача