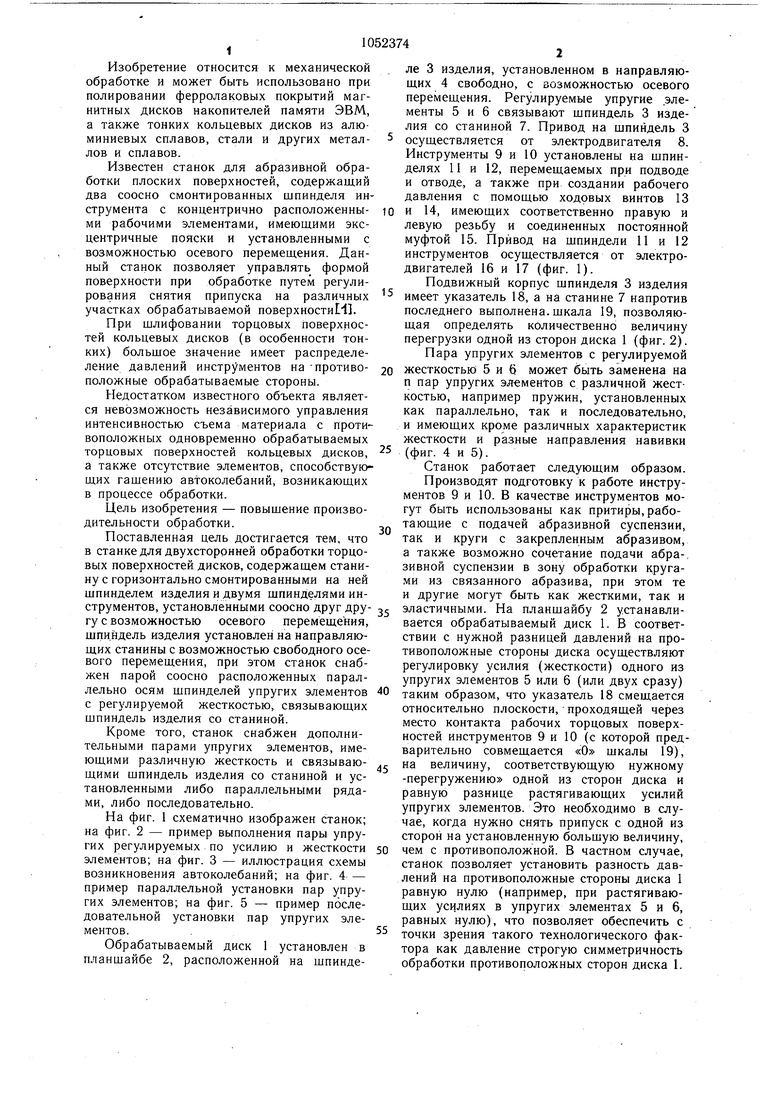

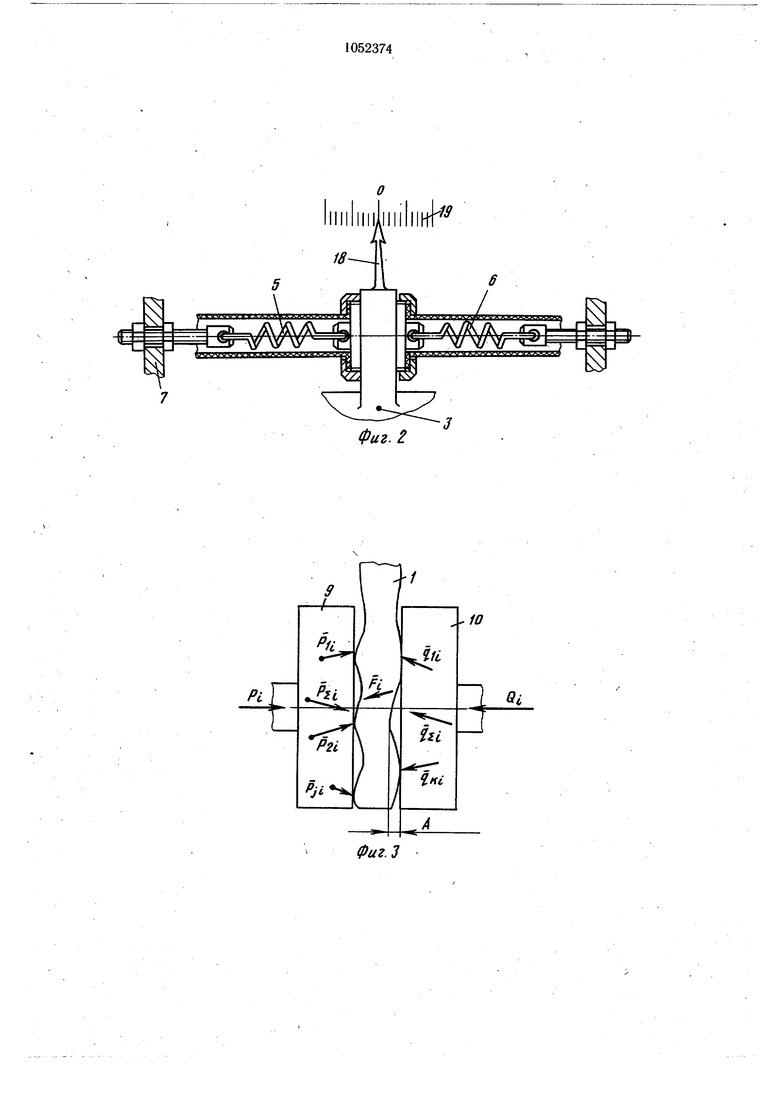

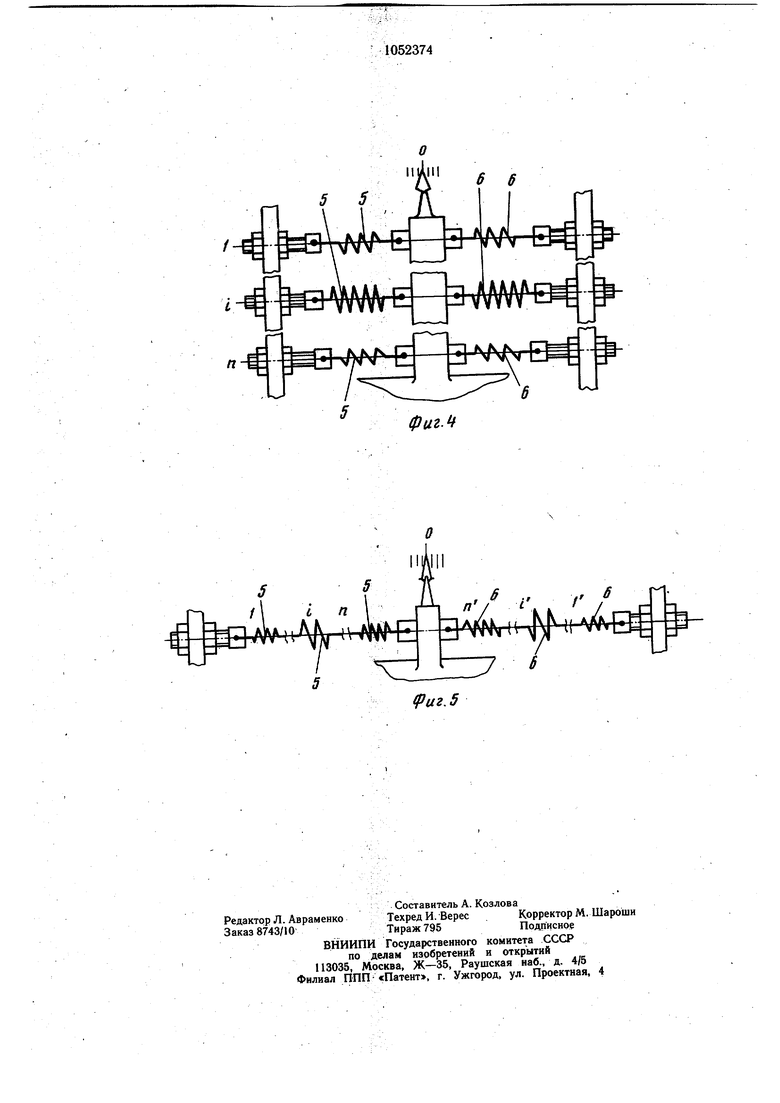

Изобретение относится к механической обработке и может быть использовано при полировании ферролаковых покрытий магнитных дисков накопителей памяти ЭВМ, а также тонких кольцевых дисков из алюминиевых сплавов, стали и других металлов и сплавов. Известен станок для абразивной обработки плоских поверхностей, содержащий два соосно смонтированных шпинделя инструмента с концентрично расположенными рабочими элементами, имеющими эксцентричные пояски и установленными с возможностью осевого перемещения. Данный станок позволяет управлять формой поверхности при обработке путем регулирования снятия припуска на различных участках обрабатываемой поверхностиН. При шлифовании торцовых поверхностей кольцевых дисков (в особенности тонких) большое значение имеет распределеление давлений инструментов на Противоположные обрабатываемые стороны. Недостатком известного объекта является невозможность независимого управления интенсивностью съема материала с противоположных одновременно обрабатываемых торцовых поверхностей кольцевых дисков, а также отсутствие элементов, способствующих гашению автоколебаний, возникающих в процессе обработки. Цель изобретения - повышение производительности обработки. Поставленная цель достигается тем, что в станке для двухсторонней обработки торцовых поверхностей дисков, содержащем станину с горизонтально смонтированными на ней шпинделем изделия и двумя шпинделями инструментов, установленными соосно друг другу с возможностью осевого перемещения, шпиндель изделия установлен на направляющих станины с возможностью свободного осевого перемещения, при этом станок снабжен парой соосно расположенных параллельно осям щпинделей упругих элементов с регулируемой жесткостью, связывающих шпиндель изделия со станиной. Кроме того, станок снабжен дополнительными парами упругих элементов, имеющими различную жесткость и связывающими шпиндель изделия со станиной и установленными либо параллельными рядами, либо последовательно. На фиг. 1 схематично изображен станок; на фиг. 2 - пример выполнения пары упругих регулируемых по усилию и жесткости элементов; на фиг. 3 - иллюстрация схемы возникновения автоколебаний; на фиг. 4 - пример параллельной установки пар упругих элементов; на фиг. 5 - пример последовательной установки пар упругих элементов. Обрабатываемый диск 1 установлен в планшайбе 2, расположенной на шпинделе 3 изделия, установленном в направляющих 4 свободно, с возможностью осевого перемещения. Регулируемые упругие элементы 5 и 6 связывают шпиндель 3 издеЛИЯ со станиной 7. Привод на шпиндель 3 осуществляется от электродвигателя 8. Инструменты 9 и 10 установлены на шпинделях 11 и 12, перемещаемых при подводе и отводе, а также при создании рабочего давления с помошью ходовых винтов 13 и 14, имеющих соответственно правую и левую резьбу и соединенных постоянной муфтой 15. Привод на шпиндели 11 и 12 инструментов осуществляется от электродвигателей 16 и 17 (фиг. 1). Подвижный корпус шпинделя 3 изделия имеет указатель 18, а на станине 7 напротив последнего выполнена, шкала 19, позволяющая определять количественно величину перегрузки одной из сторон диска 1 (фиг. 2). Пара упругих элементов с регулируемой жесткостью 5 и 6 может быть заменена на п пар упругих эл-ементов с различной жесткостью, например пружин, установленных как параллельно, так и последовательно, и имеющих кроме различных характеристик жесткости и разные направления навивки (фиг. 4 и 5). Станок работает следующим образом. Производят подготовку к работе инструментов 9 и 10. В качестве инструментов могут быть использованы как притиры,работающие с подачей абразивной суспензии, так и круги с закрепленным абразивом, а также возможно сочетание подачи абра-. зивной суспензии в зону обработки кругами из связанного абразива, при этом те и другие могут быть как жесткими, так и эластичными. На планшайбу 2 устанавливается обрабатываемый диск 1. В соответствии с нужной разницей давлений на противоположные стороны диска осуществляют регулировку усилия (жесткости) одного из упругих элементов 5 или 6 (или двух сразу) таким образом, что указатель 18 смещается относительно плоскости, проходящей через место контакта рабочих торцовых поверхностей инструментов 9 и 10 (с которой предварительно совмещается «О шкалы 19), на величину, соответствующую нужному -перегружению одной из сторон диска и равную разнице растягивающих усилий упругих элементов. Это необходимо в случае, когда нужно снять припуск с одной из сторон на установленную большую величину, чем с противоположной, В частном случае, станок позволяет установить разность давлений на противоположные стороны диска 1 равную нулю (например, при растягивающих усилиях в упругих элементах 5 и 6, равных нулю), что позволяет обеспечить с точки зрения такого технологического фактора как давление строгую симметричность обработки противоположных сторон диска 1.

Для расширения диапазона настройки упругих -элементов 5 и 6 на заданные усилия предусмотрена возможность регулирования жесткости последних. Это достигается, например, путем помещения пружин внутрь- резиновой трубки с гарантированным нёбольшим начальным, зазором между наружными диаметрами цилиндрических пружин и внутренними диаметрами резиновых трубок (например, 0,5-2,0 мм, см. фиг. 2). В случае необходимости изменения жесткости упругого элемента осуществляют растяжение резиновой трубки в осевом направлении. При этом резиновая трубка, уменьщающая свой диаметральный размер, охватывает витки пружины, оказывая дополнительное сопротивление при растяжении пружины, причем, чем сильнее растянута трубка, тем больще величина этого сопротивления. Осу ществив регулировку упругих элементов 5 и 6, приводят во вращение все шпиндели 3, 11 и 12 от электродвигателей соответственно 8, 16 и 17, осуществляют синхронный повод инструментов 9 и 10 к обрабатываемым торцовым поверхностям диска 1 с помощью ходовых винтов 13 и 14 и нагружение торцовых поверхностей диска 1 до установленных величин рабочих давлений.

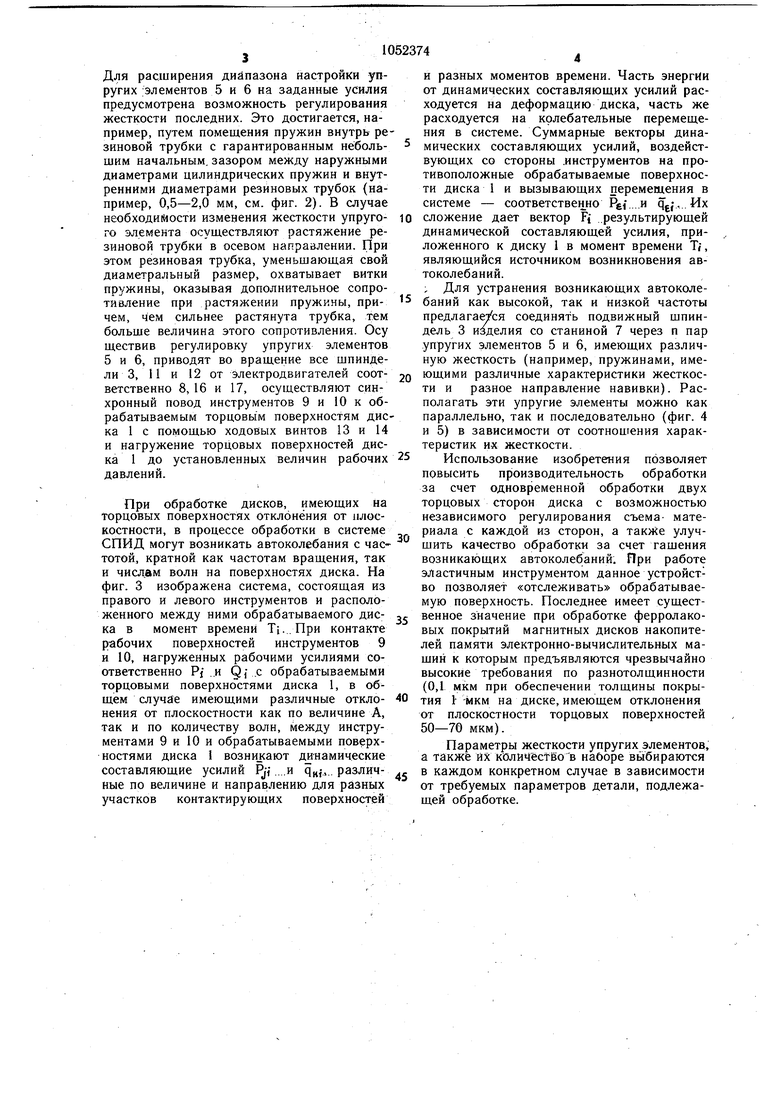

При обработке дисков, имеющих на торцовых поверхностях отклонения от плоскостности, в процессе обработки в системе СПИД могут возникать автоколебания с частотой, кратной как частотам вращения, так и числ.ам волн на поверхностях диска. На фиг. 3 изображена система, состоящая из правого и левого инструментов и расположенного между ними обрабатываемого диска в момент времени Ть./При контакте рабочих поверхностей инструментов 9 и 10, нагруженных рабочими усилиями соответственно PJ ..и Q) ,с обрабатываемыми торцовыми поверхностями диска 1, в общем случае имеющими различные отклонения от плоскостности как по величине А, так и по количеству волн, между инструментами 9 и 10 и обрабатываемыми поверхностями диска 1 возникают д -намические составляющие усилий P/t ....и .,.. различные по величине и напраЕ1лению для разных участков контактирующих поверхностей

и разных моментов времени. Часть энергии от динамических составляющих усилий расходуется на деформацию диска, часть же расходуется на колебательные перемещения в системе. Суммарные векторы динамических составляющих усилий, воздействующих со стороны .инструментов на противоположные обрабатываемые поверхности диска 1 и вызывающих перемещения в системе - соответствен но Ре1....и q, И сложение дает вектор Fi ..результирующей динамической составляющей усилия, приложенного к диску 1 в момент времени Т;, являющийся источником возникновения автоколебаний.

; Для устранения возникающих автоколебаний как высокой, так и низкой частоты предлагаемся соединять подвижный щпиндель 3 изделия со станиной 7 через п пар упругих элементов 5 и 6, имеющих различную жесткость (например, пружинами, имеющими различные характеристики жесткости и разное направление навивки). Располагать эти упругие элементы можно как параллельно, так и последовательно (фиг. 4 и 5) в зависимости от соотношения характеристик их жесткости.

Использование изобретения позволяет повысить производительность обработки за счет одновременной обработки двух торцовых сторон диска с возможностью независимого регулирования съема- материала с каждой из сторон, а также улучшить качество обработки за счет гашения возника1бщих автоколебаний. При работе эластичным инструментом данное устройство позволяеФ «отслеживать обрабатываемую поверхность. Последнее имеет существенное значение при обработке ферролаковых покрытий магнитных дисков накопителей памяти электронно-вычислительных мащин к которым предъявляются чрезвычайно высокие требования по разнотолщинности (0,1 мкм при обеспечении толщины покрытия 1- мкм на диске, имеющем отклонения от плоскостности торцовых поверхностей 50-70 мкм).

Параметры жесткости упругих элементов, а также их количество в наборе вь1бираются в каждом конкретном случае в зависимости от требуемых параметров детали, подлежащей обработке. Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ДВУХСТОРОННЕЙ ПОЛИРОВКИ ДИСКОВ | 2001 |

|

RU2198082C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| Станок для двусторонней бескопирной чистовой обработки лопастей | 1983 |

|

SU1150050A1 |

| Станок для обработки отверстий | 1988 |

|

SU1722700A1 |

| Станок для полирования пера лопаток газотурбинных двигателей | 1981 |

|

SU1006176A1 |

| Станок для обработки сферических поверхностей деталей | 1981 |

|

SU1006173A1 |

| Станок для резки заготовок | 1985 |

|

SU1323349A1 |

| Сферошлифовальный станок | 1986 |

|

SU1414580A1 |

| СТАНОК ДЛЯ ИГЛОФРЕЗЕРОВАНИЯ | 1995 |

|

RU2080965C1 |

| Станок для шлифования торцевых поверхностей деталей | 1981 |

|

SU1116976A3 |

1. СТАНОК ДЛЯ ДВУХСТОРОННЕЙ ОБРАБОТКИ ТОРЦОВЫХ.ПОВЕРХНОСТЕЙ ДИСКОВ, содержащий станину с горизонтально смонтированными на ней шпинделем изделия и двумя шпинделями / инструментов, установленными соосно друг другу с возможностью осевого перемещения отличающийся тем, что, с целью повышения производительности обработки, шпиндель изделия установлен на направляющих станины с возможностью свободного осевого перемещения, при этом станок снабжен парой соосно расположенных параллельно осям шпинделей упругих элементов с регулируемой жесткостью, связывающих шпиндель изделия со станиной. 2.Станок по п. 1, отличающийся тем, что он снабжен дополнительными парами упругих элементов, имеющими различную жесткость и связывающими шпиндель изделия со станиной. 3.Станок по п. 2, отличающийся тем, что, пары упругих элементов с различной жесткостью установлены параллельными рядами. 4.Станок по п. ,отличающийся тем, что пары упругих элементов с различной жесткостью установлены последовательно.

,.10

Фиг.1

f -I Д

Ч-, М I I-I

, 6

/7/ A.

rn6

tpuz.S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для абразивной обработки плоских поверхностей | 1977 |

|

SU691284A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-11-07—Публикация

1982-06-30—Подача