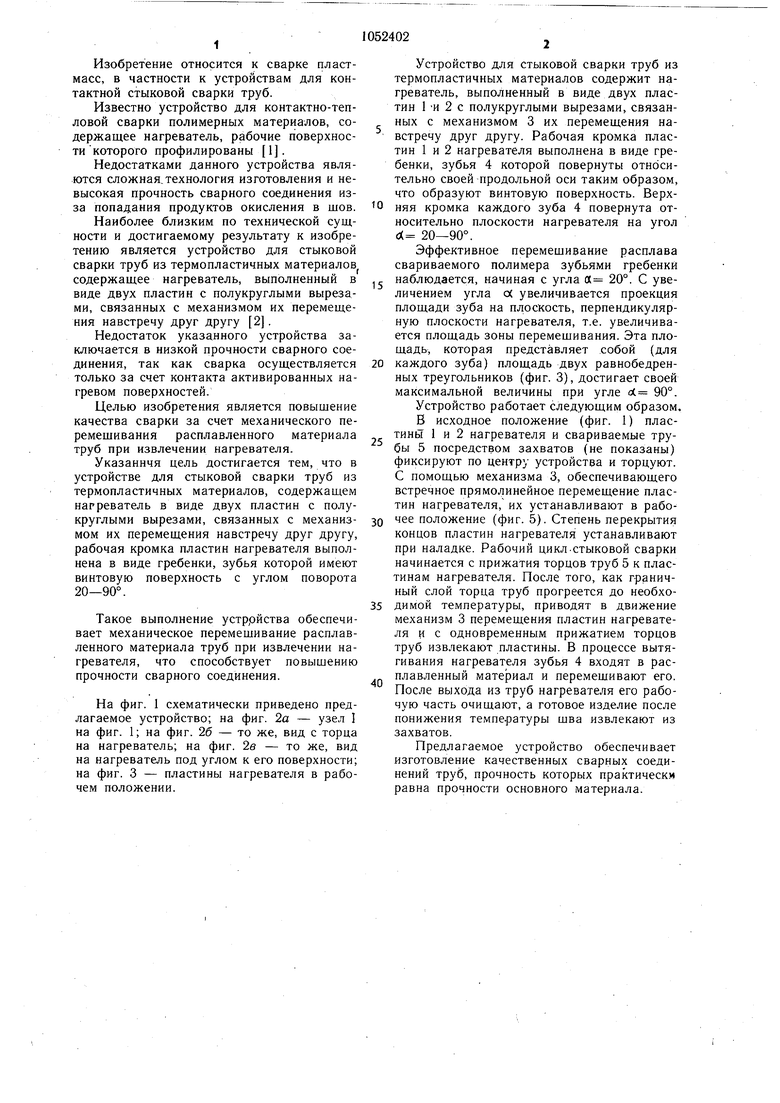

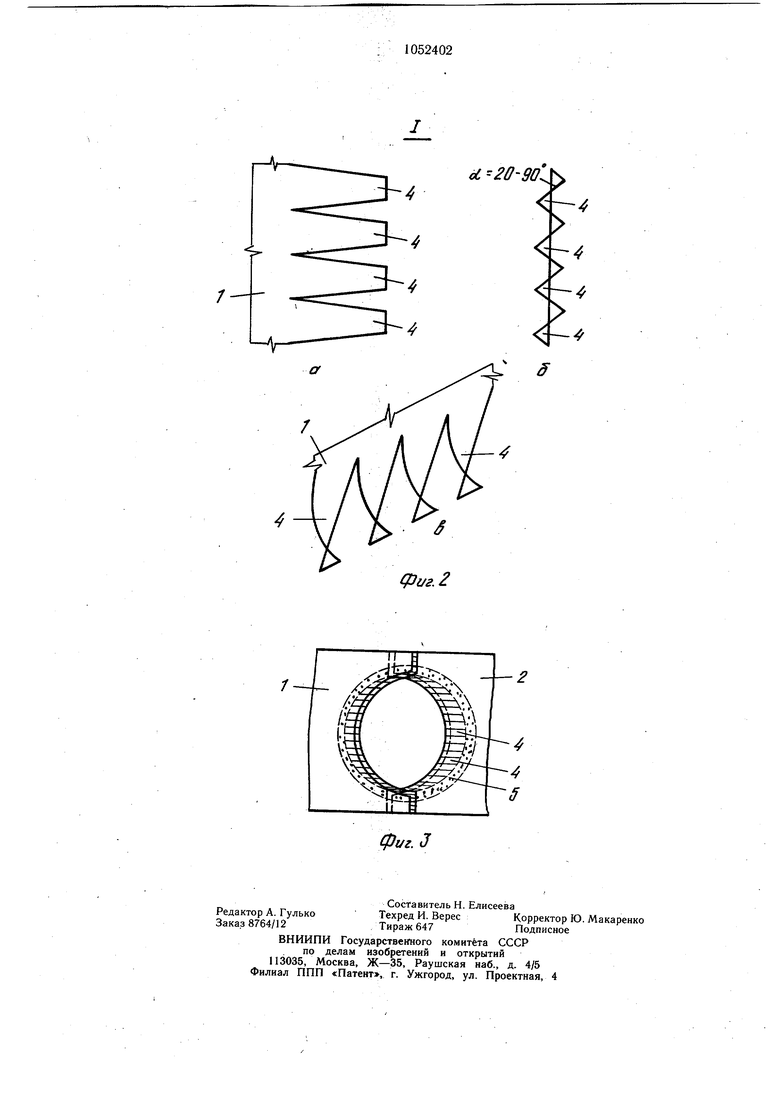

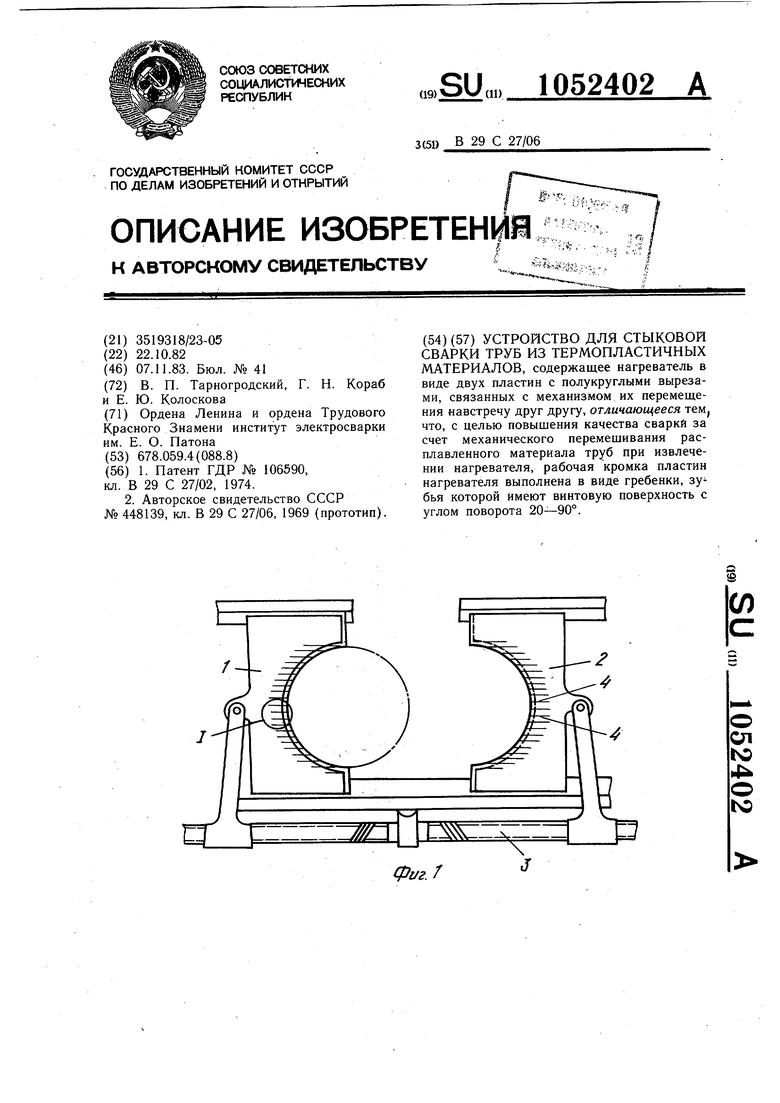

Изобретение относится к сварке пластмасс, в частности к устройствам для контактной стыковой сварки труб. Известно устройство для контактно-тепловой сварки полимерных материалов, содержащее нагреватель, рабочие поверхности которого профилированы 1. Недостатками данного устройства являются сложная,технология изготовления и невысокая прочность сварного соединения изза попадания продуктов окисления в шов. Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для стыковой сварки труб из термопластичных материалов содержащее нагреватель, выполненный в виде двух пластин с полукруглыми вырезами, связанных с механизмом их перемещения навстречу друг другу 2. Недостаток указанного устройства заключается в низкой прочности сварного соединения, так как сварка осуществляется только за счет контакта активированных нагревом поверхностей. Целью изобретения является повышение качества сварки за счет механического перемешивания расплавленного материала труб при извлечении нагревателя. Указаннчя цель достигается тем, что в устройстве для стыковой сварки труб из термопластичных материалов, содержащем нагреватель в виде двух пластин с полукруглыми вырезами, связанных с механизмом их перемещения навстречу друг другу, рабочая кромка пластин нагревателя выполнена в виде гребенки, зубья которой имеют винтовую поверхность с углом поворота 20-90°. Такое выполнение устррйства обеспечивает механическое перемешивание расплавленного материала труб при извлечении нагревателя, что способствует повышению прочности сварного соединения. На фиг. 1 схематически приведено предлагаемое устройство; на фиг. 2а - узел I на фиг. 1; на фиг. 26 - то же, вид с торца на нагреватель; на фиг. 2в - то же, вид на нагреватель под углом к его поверхности; на фиг. 3 - пластины нагревателя в рабочем положении. 022 Устройство для стыковой сварки труб из термопластичных материалов содержит нагреватель, выполненный в виде двух пластин 1 И 2 с полукруглыми вырезами, связанных с механизмом 3 их перемещения навстречу друг другу. Рабочая кромка пластин 1 и 2 нагревателя выполнена в виде гребенки, зубья 4 которой повернуты относительно своей продольной оси таким образом, что образуют винтовую поверхность. Верхняя кромка каждого зуба 4 повернута относительно плоскости нагревателя на угол з( 20-90°. Эффективное перемещивание расплава свариваемого полимера зубьями гребенки наблюдается, начиная с угла а 20°. С увеличением угла ос увеличивается проекция площади зуба на плоскость, перпендикулярную плоскости нагревателя, т.е. увеличивается площадь зоны перемешивания. Эта площадь, которая представляет собой (для каждого зуба) площадь двух равнобедренных треугольников (фиг. 3), достигает своей максимальной величины при угле оС 90°. Устройство работает следующим образом. В исходное положение (фиг. 1) пластины 1 и 2 нагревателя и свариваемые трубы 5 посредством захватов (не показаны) фиксируют по центру устройства и торцуют. С помощью механизма 3, обеспечивающего встречное прямолинейное перемещение пластин нагревателя, их устанавливают в рабочее положение (фиг. 5). Степень перекрытия концов пластин нагревателя устанавливают при наладке. Рабочий цикл-стыковой сварки начинается с прижатия торцов труб 5 к пластинам нагревателя. После того, как граничный слой торца труб прогреется до необхоДИМОЙ температуры, приводят в движение механизм 3 перемещения пластин нагревателя и с одновременным прижатием торцов труб извлекают пластины. В процессе вытягивания нагревателя зубья 4 входят в расплавленный материал и перемешивают его. После выхода из труб нагревателя его рабочую часть очищают, а готовое изделие после понижения темпе.ратуры шва извлекают из захватов. Предлагаемое устройство обеспечивает изготовление качественных сварных соединений труб, прочность которых практически равна прочности основного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки термопластичных материалов инфракрасным излучением | 1979 |

|

SU872284A1 |

| Устройство для стыковой сварки термопластических труб | 1969 |

|

SU448139A1 |

| Устройство для стыковой сварки термопластичных полимерных материалов | 1989 |

|

SU1654008A1 |

| Способ сварки встык термопластичных материалов инфракрасным излучением | 1980 |

|

SU870164A1 |

| Способ контактной сварки деталей из термопластов и устройство для его осуществления | 1987 |

|

SU1548073A1 |

| Устройство для химической сварки пластиковых прутков для 3D-печати и способ его использования | 2021 |

|

RU2781970C1 |

| Устройство для стыковой сварки труб из термопластов | 1980 |

|

SU1028516A1 |

| СПОСОБ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ПОЛИМЕРНЫХ АРМИРОВАННЫХ ТРУБ | 2003 |

|

RU2225791C1 |

| Способ стыковой сварки деталей из термопластичных материалов | 1984 |

|

SU1212835A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ТОРЦОВ РАЗНОРОДНЫХ СОЕДИНЕНИЙ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ В ВИДЕ ПИЛА | 2023 |

|

RU2809060C1 |

УСТРОЙСТВО ДЛЯ СТЫКОВОЙ СВАРКИ ТРУБ ИЗ ТЕРМОПЛАСТЙЧНБ1Х МАТЕРИАЛОВ, содержащее нагреватель в виде двух пластин с полукруглыми вырезами, связанных с механизмом их перемещения навстречу друг другу, отличающееся тем, что, с целью повышения качества сварки за счет механического перемешивания расплавленного материала труб при извлечении нагревателя, рабочая кромка пластин нагревателя выполнена в виде гребенки, зубья которой Имеют винтовую поверхность с углом поворота 20-90°. (Л СП ю 4 О tsS

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения синтетического флокулянта | 1956 |

|

SU106590A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для стыковой сварки термопластических труб | 1969 |

|

SU448139A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-11-07—Публикация

1982-10-22—Подача