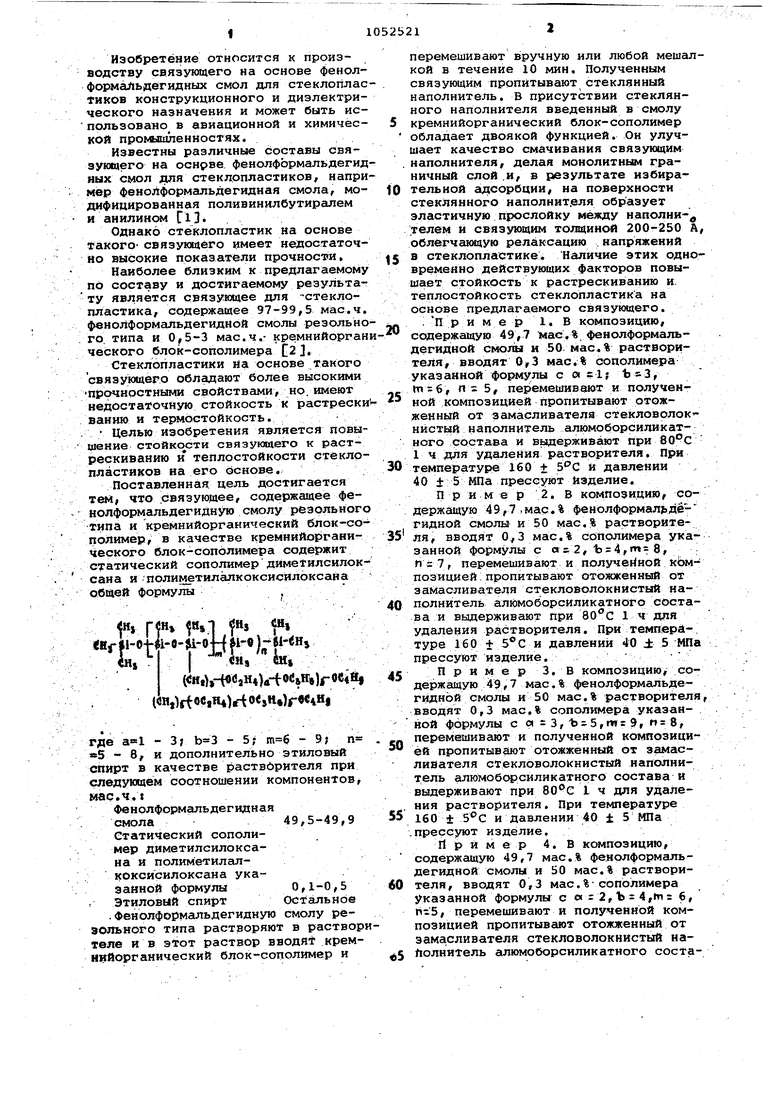

Изобретение относится к производству связующего на основе фенол формальдегидных смол для стеклопла тиков конструкционного и диэлектри ческого назначения и может быть ис пользоваяо в авиационной и химичес кой промышленностях. Известны различные боставы связующего на оснрве фенолформальдеги ных смол для стеклопластиков, напр мер фенолформальдегидная смола, мо дифицированная поливинилбутиралем и анилином Cl. Одиако стеклопластик на основе такого связукадёго имеет недостаточ но высокие показатели прочности Наиболее близким к предлагаемом по составу и достигаемому результа ту является связующее для -стеклопластика, содержащее 97-99,5 мае.ч фенолформальдегидной смолы резольн го. типа и 0,5-3 мае.ч,- кремнийорга ческого блок-сополимера G2J. Стеклопластики на основе такого связующего обладают более высокими прочностными свойствами, но. имеют недостаточную стойкость к растреск ванию и термостойкость. Целью изобретения является повы щение стойкости связукияего к растрескиванию и теплостойкости стекло пластиков на его основе. Поставленная цель достигается тем, что связующее, содержащее фенолформальдегидную смолу реэольног типа и кремнийорганический блок-со полимер, в качестве кремнийорганиtjecKoro блок-сополимера содержит статический сополимер диметилсилок сана и полиметилалкоксисйлоксана Общей формулы . HV Н,1 Н, СИ, 1« Г, bo.{ji-o - pe)-6HHv «Hfii-o-Hii «н, Ы (Н,),-())-«в4Й, t%))rt )r«4«| где а - 3; - 5; - 9) п в5 - 8, и дополнительно этиловый спирт в качестве раствбрителя при следующем соот ноше нии к омпон ен т ов, нас.ч,t Фенолформальдегидная смола49,5-49,9 Статический сополимер диметилсилоксана и полиметилалкоксисйлоксана указанной формулы 0,1-0,5 Этиловый спирт остальное .Фенолформальдегидную смолу реЭОльного типа растворяют в раствори теле ив этот раствор вводят кремиийорганический блок-сополимер и перемешивают вручную или любой мешалкой в течение 10 мин. Полученным связующим пропитывают стеклянный наполнитель. В присутствии стеклянного наполнителя введенный в смолу кремнийорганический блок-сополимер обладает двоякой функцией. Он улучшает качество смачивания связующим наполнителя, делая монолитньм граничный слой .и, в результате избирательной адсорбции, на поверхности стеклянного наполнит.еля образует зластичную прослойку между наполнителем и связующим толщиной 200-250 А, облегчающую релаксацию .напряжений в стеклопластике:. Наличие этих одновременно действующих факторов повышает стойкость к растрескиванию и. теплостойкость стеклопластика на основе предлагаемого связующего. . При мер 1. В композицию, содержащую 49,7 мае%, фенолформальдегидной сМолы и 50 мае.% растворителя, вводят 0,3 мас.% сополимера указанной формулы с а 1; ЪьЗ, tn 6, п 5, перемешивают и полученной композицией пропитывают отожженный от замасливатела стекловолокнй стый: наполнитель алюмоборсиликатного состава и выдерживают при 1 ч для удаления растворителя, при температуре 160 ± 5С и давлении 40 i 5 МПа прессуют Изделие. Пример 2. В композицию, содержШцую 49,7 .мае,% фенолформал дёгидной смолы и 50 мас.% растворителя/ вводят 0,3 мас.% сополимера указан ной формулы с «S 2,Ъ 4, i я 7, перемешивают и полученной кЬмпозицией;пропитывают отожженный от замасливателя стекловолокнистый наполнитель алюмоборсиликатного состава и выдерживают при 1 ч для удаления растворителя. При темперйтуре 16 О ± 5 С и давлений 40 jt 5 МПа прессуют изделие. Пример 3. В композицию, содержащую 49,7 мас.% фенолформальдегидной смолы и 50 мас.% растворителя, вводят 0,3 мас.% сополимер1а указанной формулы с я 3,Ъ-5, , перемешивают и полученной композицией пропитывают отожженный от замасливателя стекловолокнистый наполнитель алюмоборсиликатного состава и выдерживают при 1 ч для удаления растворителя. При температуре 160 ± и давлении 40 ± 5 МПа прессуют изделие. Пример 4. В композицию, содержащую 49,7 мас.% фенолформальдегидной смолы и 50 мае.% растворителя, вводят 0,3 мае.% сополимера указанной формулы с о 2,Ъ 4,1п 6, пг5, перемешивают и полученной композицией пропитывают отожженный от замасливателя стекловолокнистый наЛолнитель алюмоборсиликатного состава и выдерживают при 80°С 1 ч для удалеиия растворителя. При температуре 160 ± 5°С и давлении 40 ± 5 МПа прессуют изделие.

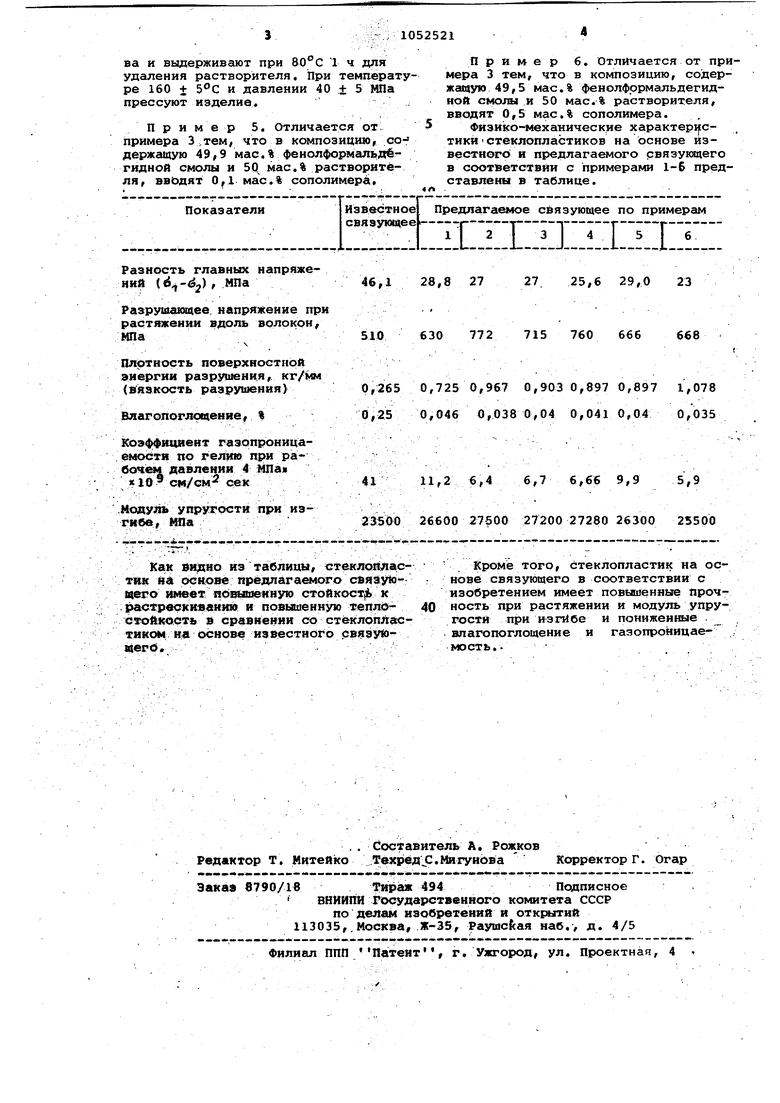

Пример 5. Отличается от примера 3,тем, что в композицию, со- держащую 49,9 мае.% феиолформальдёгидной смолы и 50 мас.% растворителя, вводят 0,1 мас.% сополимера.

Пример 6. Отличается от примера 3 тем, что в композицию, содержащую 49,5 мас.% феиолфррмальдегидной смолы и 50 мас.% растворителя, вводят О,5 мае.% сополимера.

Физико-механические характер стикистеклопластиков на основе йзвестногЪ и предлагаемого связуквдего в соответствии с примерами 1-6 представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА | 2003 |

|

RU2270208C2 |

| Препрег холодного отверждения и способ его изготовления | 1988 |

|

SU1654308A1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2260022C2 |

| МНОГОСЛОЙНЫЙ КОРПУС | 1996 |

|

RU2112652C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ПАРАМЕТРОВ СТЕКЛОПЛАСТИКА | 2015 |

|

RU2592578C1 |

| НАНОСТРУКТУРИРОВАННЫЙ СТЕКЛОПЛАСТИК И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2017 |

|

RU2668030C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ И УПРОЧНЕННЫЙ ПРОФИЛЬНЫЙ СТЕКЛОПЛАСТИК НА ЕГО ОСНОВЕ | 2009 |

|

RU2425852C2 |

| НАНОСТРУКТУРИРОВАННЫЙ СТЕКЛОПЛАСТИК И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2017 |

|

RU2668029C1 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ, КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2223988C2 |

| ФЕНОЛФОРМАЛЬДЕГИДНОЕ СВЯЗУЮЩЕЕ И СТЕКЛОПЛАСТИК НА ЕГО ОСНОВЕ | 2016 |

|

RU2633717C1 |

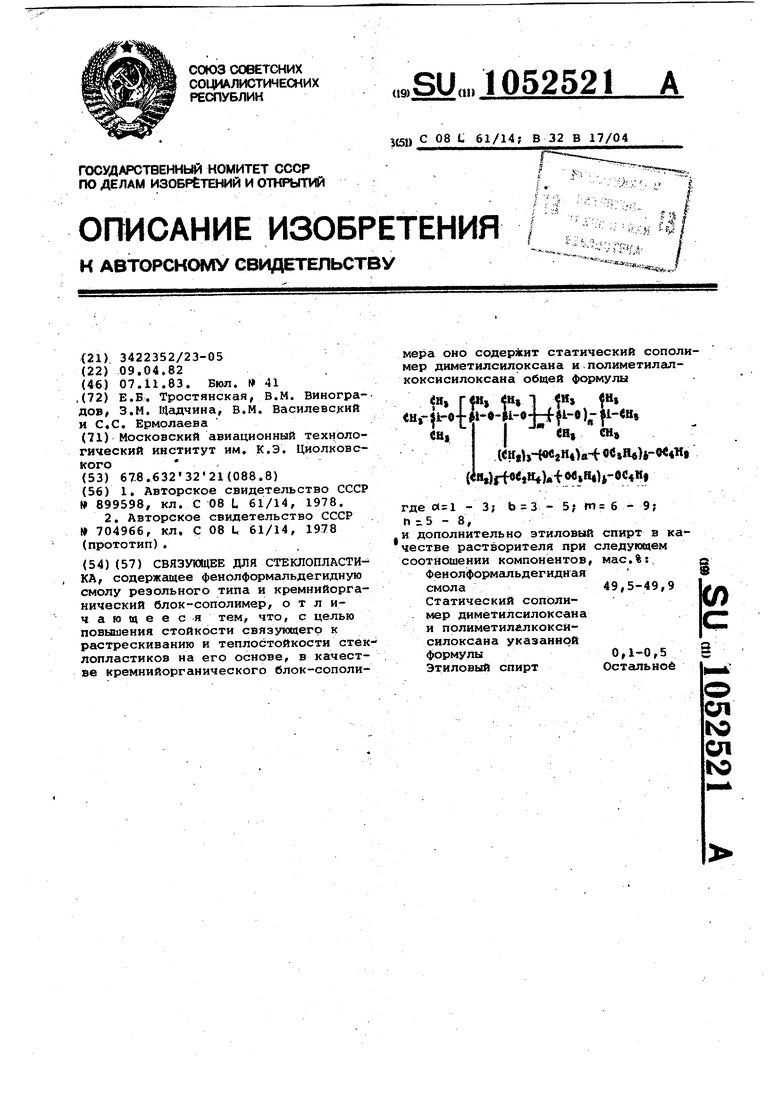

СВЯЗУЮЩЕЕ ДЛЯ СТЕКЛОПЛАСТИКА, содержащее фенолформальдегидную смолу реэольного типа и кремнийорганический блок-сополимер, о т л ичающееся тем, что, с целью повьоиения стойкости связующего к растрескиванию и теплостойкости стеклопластиков на его основе, в качестве кремиийорганического блок-сополимера оно содержит статический сополимер диметилсилоксана и-полиметилалкоксисилоксана общей формулы К, f 1 , «Н, «И, ffH --ii-«-H-fi-e) Hrji-o- I Iвн сн, СВ, ,у,-(в€гИ«Ув-4 )i- K4ite e.))Ai ) ( где rtsl -3; b 3-5;m 6-9; h z5 - 8, и дополнительно этиловый спирт в качестве растворителя при следующем соотношении компонентов, мас.%: i Фенолформальдегидная смола49,5-49,9 Статический сополи. мер диметилсилоксана и полиметилллкоксисилоксана указанной формулы0,1-0,5 Этиловый спирт Остальное О1 ю ел ю

Разность главных напряжений () , МПа

Разрушакяцее. напряжение пр растяжении вдоль волокон,

ша

Плотность поверхностной эиергии разр)11ения, кг/мм (вязкость разрушения}

Влагопорлоадение, %

Коэффициент гаэопроницаемодти по гелию при рабоч давлении 4 МПа 10CW/CM

.Модуяь упругости при изгибе, Mia

Как из таблицы, стеклойяастйк «а основе предлагаемого cfiaaytoцего имеет повышенную стойкост к :растрескнфдикю и повышенную тепп&стой:ко«зть в сравнении со стё клопйастиком на основе известного свяэу 6«еГб, ;;../ ; . ...,. , ,,..,. ,; . V/46,1 28,8 27 27 25,6 29,0 23

630 772 715 760 666

668

0,725 0,967 0,903 0,897 0,897 1,078 0,046 0,038 0,04 0,0410,04 0,035

11,2 6,4 6,7 6,66 9,95,9

23500 26600 27500 272002728026300 25500

Кроме того, стеклопластик на осг нове связующего в соответствии с

изобретением имеет повышенные проч40 ность при растяжении и модуль упругости при и згйбе и пониженные влагопоглощение и газопроницаемость. .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прессматериал | 1978 |

|

SU899598A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Полимерное связующее | 1978 |

|

SU704966A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-11-07—Публикация

1982-04-09—Подача