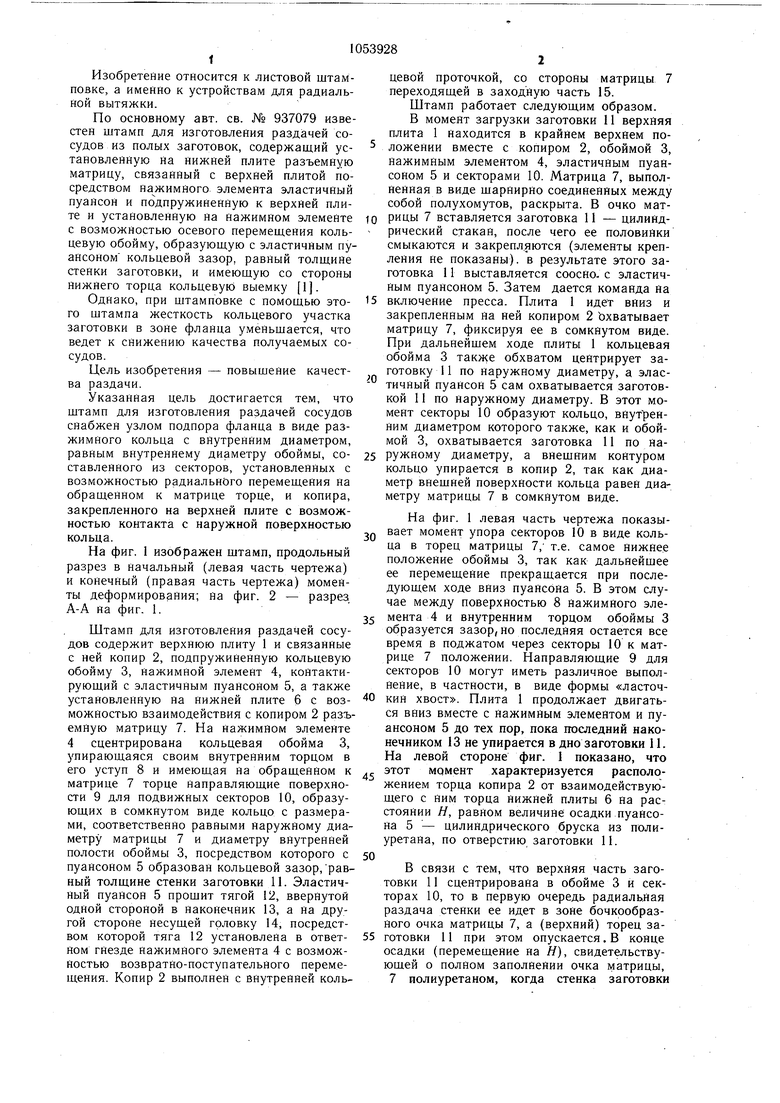

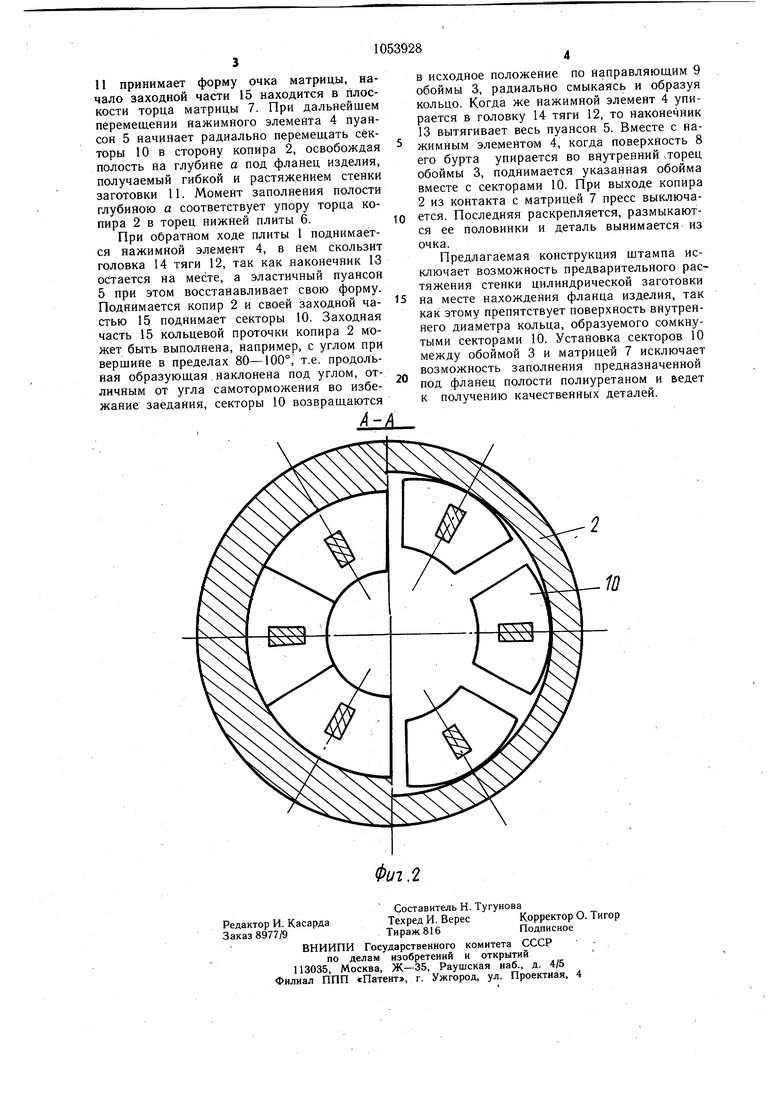

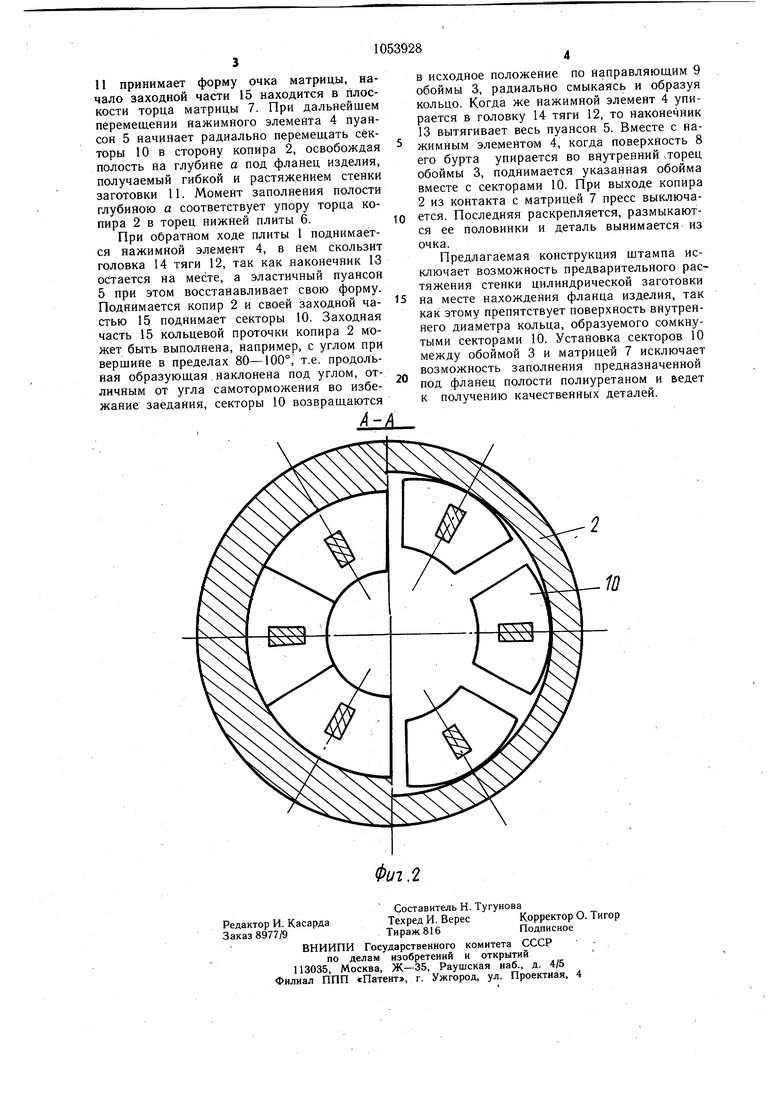

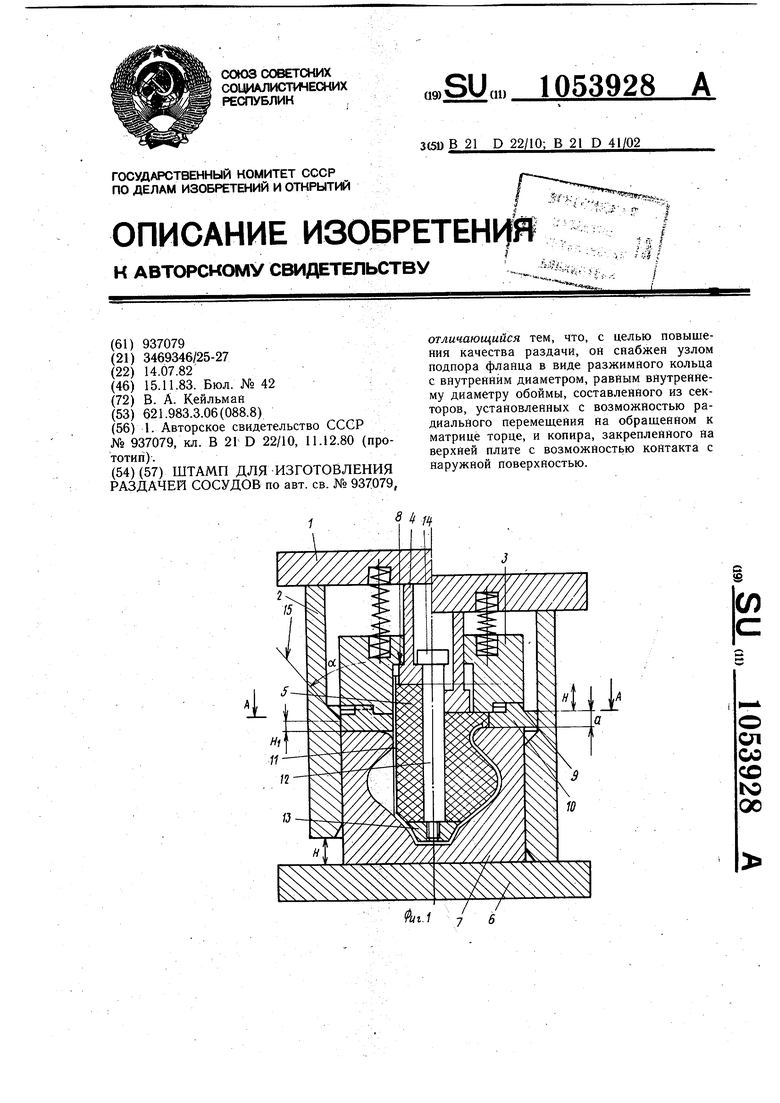

Изобретение относится к листовой штамповке, а именно к устройствам для радиальной вытяжки. По основному авт. св. № 937079 известен штамп для изготовления раздачей сосудов из полых заготовок, содержаш,ий установленную на нижней плите разъемную матрицу, связанный с верхней плитой посредством на жимного элемента эластичный пуансон и подпружиненную к верхней плите и установленную на нажимном элементе с возможностью осевого перемещения кольцевую обойму, образующую с эластичным пуансоном кольцевой зазор, равный толщине стенки заготовки, и имеющую со стороны нижнего торца кольцевую выемку 1. Однако, при щтамповке с помощью этого штампа жесткость кольцевого участка заготовки в зоне фланца уменьшается, что ведет к снижению качества получаемых сосудов. Цель изобретения - повышение качества раздачи. Указанная цель достигается тем, что штамп для изготовления раздачей сосудов снабжен узлом подпора фланца в виде разжимного кольца с внутренним диаметром. равным внутреннему диаметру обоймы, составленного из секторов, установленных с возможностью радиального перемешения на обращенном к матрице торце, и копира, закрепленного на верхней плите с возможностью контакта с наружной поверхностью кольца. На фиг. 1 изображен штамп, продольный разрез в начальный (левая часть чертежа) и конечный (правая часть чертежа) моменты деформирования; на фиг. 2 - разрез, А-А на фиг. 1. Штамп для изготовления раздачей сосудов содержит верхнюю плиту 1 и связанные с ней копир 2, подпружиненную кольцевую обойму 3, нажимной элемент 4, контактирующий с эластичным пуансоном 5, а также установленную на нижней плите 6 с возможностью взаимодействия с копиром 2 разъемную матрицу 7. На нажимном элементе 4 сцентрирована кольцевая обойма 3, упирающаяся своим внутренним торцом в его уступ 8 и имеющая на обращенном к матрице 7 торце направляющие поверхности 9 для подвижных секторов 10, образующих в сомкнутом виде кольцо с размерами, соответственно равными наружному диаметру матрицы 7 и диаметру внутренней полости обоймы 3, посредством которого с пуансоном 5 образован кольцевой зазор, равный толщине стенки заготовки 11. Эластичный пуансон 5 прошит тягой 12, ввернутой одной стороной в наконечник 13, а на другой стороне несущей головку 14, посредством которой тяга 12 установлена в ответном гнезде нажимного элемента 4 с возможностью возвратно-поступательного перемещения. Копир 2 выполнен с внутренней кольцевой проточкой, со стороны матрицы 7 переходящей в заходную часть 15. Штамп работает следующим образом. В момейт загрузки заготовки 11 верхняя плита 1 находится в крайнем верхнем положении вместе с копиром 2, обоймой 3, нажимным элементом 4, эластичным пуансоном 5 и секторами 10. Матрица 7, выполненная в виде шарнирно соединенных между собой полухомутов, раскрыта. В очко матрицы 7 вставляется заготовка 11 - цилийдрический стакан, после чего ее половинки смыкаются и закрепляются (элементы крепления не показаны), в результате этого заготовка 11 выставляется соосно- с эластичным пуансоном 5. Затем дается команда на включение пресса. Плита 1 идет вниз и закрепленным на ней копиром 2 Ъхватывает матрицу 7, фиксируя ее в сомкнутом виде. При дальнейшем ходе плиты 1 кольцевая обойма 3 также обхватом центрирует заготовку 11 по наружному диаметру, а эластичный пуансон 5 сам охватывается заготовкой 11 по наружному диаметру. В этот момент секторы 10 образуют кольцо, внутренним диаметром которого также, как и обоймой 3, охватывается заготовка 11 по наружному диаметру, а внешним контуром кольцо упирается в копир 2, так как диаметр внешней поверхности кольца равен диаметру матрицы 7 в сомкнутом виде. На фиг. 1 левая часть чертежа показы секторов 10 в виде кольца в торец матрицы 7,- т.е. самое нижнее положение обоймы 3, так как дальнейшее ее перемещение прекращается при последующем ходе вниз пуансона 5. В этом случае между поверхностью 8 нажимного элемента 4 и внутренним торцом обоймы 3 образуется зазор, но последняя остается все время в поджатом через секторы 10 к матрице 7 положении. Направляющие 9 для секторов 10 могут иметь различное выполнение, в частности, в виде формы «ласточкин хвост. Плита 1 продолжает двигаться вниз вместе с нажимным элементом и пуансоном 5 до тех пор, пока последний наконечником 13 не упирается в дно заготовки И. На левой стороне фиг. 1 показано, что этот момент характеризуется расположением торца копира 2 от взаимодействующего с ним торца нижней плиты 6 на расстоянии Я, равном величине осадки пуансона 5 - цилиндрического бруска нз полиуретана, по отверстию заготовки 11. В связи с тем, что верхняя часть заготовки 11 сцентрирована в обойме 3 и секторах 10, то в первую очередь радиальная раздача стенки ее идет в зоне бочкообразного очка матрицы 7, а (верхний) торец заготовки И при этом опускается, В конце осадки (перемещение на Я), свидетельствующей о полном заполнении очка матрицы, 7 полиуретаном, когда стенка заготовки

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для изготовления раздачей сосудов | 1980 |

|

SU937079A1 |

| Устройство для осадки полой конической заготовки в плоское кольцо | 1983 |

|

SU1107929A1 |

| Штамп для раздачи полых деталей | 1985 |

|

SU1269885A2 |

| Штамп для однопереходной штамповки полых деталей с перемычкой | 1986 |

|

SU1449224A1 |

| Устройство для формирования сильфонов повышенной эластичности | 1975 |

|

SU554044A1 |

| Штамп для формовки полых заготовок | 1991 |

|

SU1780902A1 |

| Штамп для объемной штамповки деталей | 1986 |

|

SU1449223A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ УСЕЧЕННОЙ СУЖАЮЩЕЙСЯ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2532581C2 |

| Способ изготовления полых деталей из трубчатой заготовки и устройство для его осуществления | 1989 |

|

SU1741949A1 |

| Штамп для раздачи тонкостенных оболочек | 1988 |

|

SU1558550A1 |

ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ РАЗДАЧЕЙ СОСУДОВ по авт. св. № 937079, отличающийся тем, что, с целью повышения качества раздачи, он снабжен узлом подпора флайца в виде разжимного кольца с внутренним диаметром, равным внутреннему диаметру обоймы, составленного из секторов, установленных с возможностью радиального перемещения на обращенном к матрице торце, и копира, закрепленного на верхней плите с возможностью контакта с наружной поверхностью. 8 f (Л СП ОО СО Is5 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Штамп для изготовления раздачей сосудов | 1980 |

|

SU937079A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-11-15—Публикация

1982-07-14—Подача