2. Способ по П.1,о т л и ч а ющ и и с я тем, что -перемещение v конца электродной проволоки в направлении от ванны жидкого металла осуществляют путем приложения усилия в направлении, перпендикулярном оси проволоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электродуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка | 1985 |

|

SU1299730A2 |

| Способ электродуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка | 1985 |

|

SU1278151A2 |

| Способ дуговой сварки плавящимся электродом | 1979 |

|

SU951810A1 |

| Способ дуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка и устройство для его осуществления | 1986 |

|

SU1434636A1 |

| Способ электродуговой сварки с короткими замыканиями дугового промежутка | 1978 |

|

SU768108A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1991 |

|

RU2038935C1 |

| Способ электродуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка | 1978 |

|

SU747642A2 |

| Способ электродуговой сварки с короткими замыканиями дугового промежутка и устройство для его осуществления | 1980 |

|

SU930824A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ С КОРОТКИМИ ЗАМЫКАНИЯМИ ДУГОВОГО ПРОМЕЖУТКА | 1991 |

|

RU2035277C1 |

| Способ дуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка | 1986 |

|

SU1362584A1 |

Изoбpeteниe относится к технологии сварки, в частности к способам электродуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка.-5

По основному авт.св. № 5б32.1 известен способ электродуговой сварки плавящимся электродом с короткими замыканиями дугового.промежутка, в

котором непрерывно измеряют падение 0 напряжения и ток на перемычке и осуществляют кратковременное снижение тока к моменту разрыва перемычки,при : этом момент коммутации определяют по достижению измеренными величинами 15 заданного порогового значения 1 .

Однако при использовании указанного способа для электродуговой, сварки плавящимся электродом с короткими замыканиями дугового промежут- 20 ка в углекислом газе удается снизить разбрызгивание металла лишь до 2-5% вследствие того, что не удается полностью устранить взрывные процессы при разрушении перемычек жидкого ме- 25 талла. Момент коммутации сварочного тока определяют по достижению падения напряжения на перемычке заданного порогового напряжения. При этом падения напряжения на перемычке, 30 по которой производится .контроль за ее состоянием, дает недостаточно тач. ную информацию о фбрме и размерах перемычки перед ее разрушением. Величина порогового напряжения 4-6 В j выбирается экспериментально из условия минимальной вероятности появления поздних коммутаций тока (когда перемычка разрушается со взрывом на фронте снижения тока, а не в интервале ком- 4о мутации ) и ранних коммутаций тока (когда перемычка не успевает или не может разрушиться в интервале коммутации, а разрушается со взрывом после включения тока . Причем увеличение 45 порогового напряжения приводит к увеличению вероятности появления поздних коммутаций, а снижение порогового

напряжения - к увеличению вероятност появления ранних коммутаций. Таким образом, известный способ сварки не обеспечивает минимального разбрызгивания электродного металла, а следовательно, и повышения качества процесса, сварки.

Целью изобретения является повышение качества сварки за счет уменьшения разбрызгивания электродного металла.

Поставленная цель достигается тем что согласно способу электродуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка, в интервале коммутации сварочного тока конец электродной проволоки перемещают в направлении от ванны жидкого металла, увеличивая длину жидкой перемычки до ее разрыва, а после окончания интервала коммутации сварочного тока и образования капли жидкого металла конец электродной проволоки возвращают в исходное положение..

Кроме того, перемещение конца электродной проволоки в направлении от.ванны жидкого металла осуществляют путем приложения усилия в направлении, перпендикулярном оси проволоки.

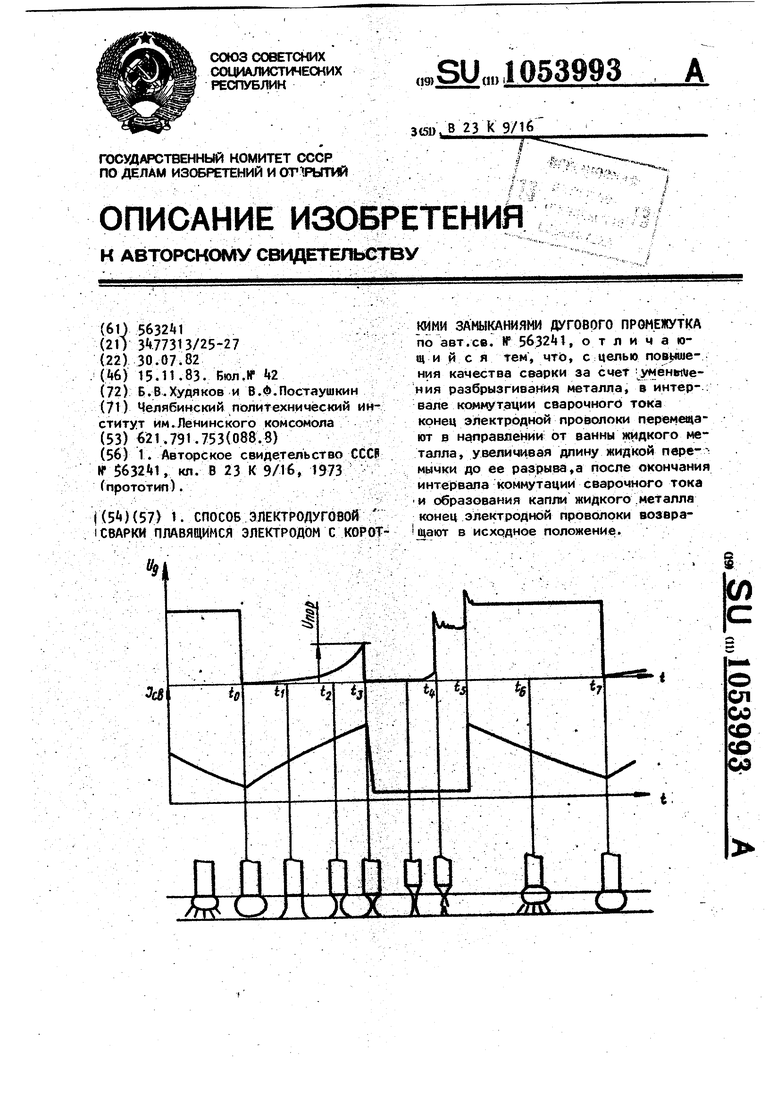

Перемещение конца электродной проволоки в интервале коммутации сварочного тока в направлении от ванны жидкого металла приводит к увеличению длины жидкой перемычки и уменьшению ее диаметра, т.е. усиливает действие сил поверхностного натяжения, кроме того, дополнительно на массу жидкого металла действует сила инерции, воз 1икающая при быстром перемещении электрода в направлении от ванны жидкого металла, что также способствует надежному разрушению перемычки, без взрыва, в результате чего уменьшается разбрызгивание металла и повышается качество процесса сварки. Возвращение конца электродной проволоки в исходное положение после Окончания интервала коммутации сваро ного тока способствует надежному образованию перемычки при касании капли расплавленного металла ванны жид когг металла, что снижает равбрызги-, вание металла и повышает .качество . процесса сварки. Кроме того, приложение усилия а направлении, перпендикулярном оси проволоки, позволяет получить максимальную скорость перемещения ее конца и добиться необходимой веяичины перемещения (примерно 0, мм конца проволоки в направлении от ванны жидкого металла в интервале коммутации сварочного тока, в результате чего уменьшается разбрызги вание металла и повышается качество процесса сварки. На чертеже пр,едставлень1 временные диаграммы сварочного тока; iT напряжения на дуговом промежутке и и фазы процесса каплеобразрва ния и разрушения перемычки.жидкого металла.. Пример. Электродуговую .свар ку плавящимся электродом с короткими замыканиями дугового проме)чутка проводят в среде защитного газа (углекислого газа )проволокой СВ-Л872С диаметром 2 мм, на режиме: Св.ср 180-200 А;идср 20-22 В.. Предлагаемый способ сварки реализуется с помощью тиристорного коммутатора тока ff совокупности с электро магнитным устройством для перемещения конца проволоки. Момент коммутации сварочного тока определяется с помощью датчика контроля состояния перемычки жидкого металла. Процесс электродуговой сварки пяа вящимся электродом с короткими замыканиями сопровождается периодическим замыканиями дугового промежутка кап;1ей лектродного металла, расплавленного во время горения дуги. В момент времени -Ьд капля металла касается свариваемой конструкции, при этом образуется перемычка жидкого ме талла (чертеж). Напряжение на дугово промежутке ид резко падает от величи ны 25-30 В практически до нуля, а сварочный ток Jj.g начинает нарастать с постоянной времени, определяемой электрическими параметрами сварочной цепи. По мере роста тока короткого замыкания в интервале времени tj перемычка жидкого металла сжимается под действием электромагнитных сил, сопро тивлёние перемычки растет и соответственно увеличивается падение напряжения на перемычке, которое непрерывно измеряют и сравнивают с пороговым напряжением fpop В данном способе сварки величину Порогового (напряжения Uftop выбирают минимальной (3,, чтобы полностью устранить поздние коммутации сварочного тока (когда перемычка жидкого металла со взрывом разрушается на фронте снижения тока. Момемт коммутации t.j сварочного то ка определяют по достижению падением .напряжения на перемычке заданного порогового напряжения . При этбм осуществляют снижение сварочного тока 3j.;g отмаксимальной величины „ 300-500А до минимальной WO ГТЮ1л л л л г величины .cgrTiin 10-20А. Период коммутации сварочного тока -Г « 0,7- - - -ки 1 с момента интервале коммутации сварочного тока перемещают конец электродной проволоки в направлении от ванны жидкого металла на расстояние мм путем приложения усилия в направлении, перпендикулярном оси проволоки. Величина перемещения конца проволоки . К выбрана экспериментально приблизительно равной половине диаметра проволоки (т.е. 1 мм при диаметре проволоки 2 мм ), исходя .иа условия обеспечения минимального разбрызгивания металла 1,5-3,5%. В результате перемещения конца проволоки перемычку растягивают на я 1 мм Под действием силы поверхностного натяжения и силы инерции перемычка разруфается без взрыва в момент времени 14 в пределах интервала, коммутации. Одновременно возбуждается вспомогательная дуга. В момент времени tg окончания интервала коммутации сварочного тока зажигается основная дуга, электродная проволока начинает плавитвся, формируется капля жидкого металла. Одновременно с этим I возвращают конец электродной проволоки в исходное положение в интервале времени tg- t (5-10 яс). В момент времени t- капля металла касается свариваемой конструкции.

S1053993ft

обр11Эувтся пвремычка жидкого метал- срайнению с базовым объектом (протоЛй,и цикп сварки повторяется. типом J. Экспериментально установлё«о,что ного металла приводит к повышению предлагаемый способ электродуговой s качества процесса сварки по предлага,(варки плавящимся электродом с корот- емому способу по сравнению с базовым ниш эвмыкаииями дугового промежутка объектом, а также к экономии электродпозволяет достичь минимального раз- ной проволоки, электроэнер1ии и трудобрыагиванйя мвиалла (порядка 1,5- затрат по очистке свариваемых кон3 5 Л т.е. 0 1 --l,« раза по Ю струкций от брызг металла.

Уменьшение разбрызгивания электрод

Авторы

Даты

1983-11-15—Публикация

1982-07-30—Подача