о:) сх

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки плавящимся электродом | 1979 |

|

SU951810A1 |

| Устройство для дуговой сварки с короткими замыканиями дугового промежутка | 1978 |

|

SU1058170A1 |

| Способ электродуговой сварки с короткими замыканиями дугового промежутка и устройство для его осуществления | 1980 |

|

SU930824A1 |

| Устройство для дуговой сварки с короткими замыканиями | 1978 |

|

SU1098144A2 |

| Устройство для дуговой сварки с короткими замыканиями дугового промежутка | 1976 |

|

SU1058169A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2001 |

|

RU2209713C2 |

| Устройство для дуговой сварки с короткими замыканиями дугового промежутка | 1980 |

|

SU1098146A2 |

| Способ дуговой сварки с короткими замыканиями дугового промежутка и устройство для его осуществления | 1985 |

|

SU1310140A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ С КОРОТКИМИ ЗАМЫКАНИЯМИ ДУГОВОГО ПРОМЕЖУТКА | 1991 |

|

RU2035277C1 |

| Способ электродуговой сварки с короткими замыканиями дугового промежутка и устройство для его осуществления | 1984 |

|

SU1168367A1 |

СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ С КОРОТКИМИ ЗА11ЫКАНИЯМИ ДУГОВОГО ПРОМЕЖУТКА, при котором осуществляют кратковременное снижение тока к моменту разрьша перемычки и непрерывно измеряют падение напряжения и ток на перемычке, отличающийся тем,, что, с целью повышения качества сварки за счет дозирования энергии, идущей на расплавление электродного металла, повышают ток после кратковременного его снижения к моменту разрыва перемычки и дозируют энергию, идущую на расплавление электродного металла, причем повышение тока и дозирование энергии начинают в момент достижения на дуге заданной величины опорного напряжения после ее повторного возбуждения, а после окончания дозирования ток снижают и вновьg повышают его по началу короткого за- СП мыкания.

си

А в

F L

Фмг./

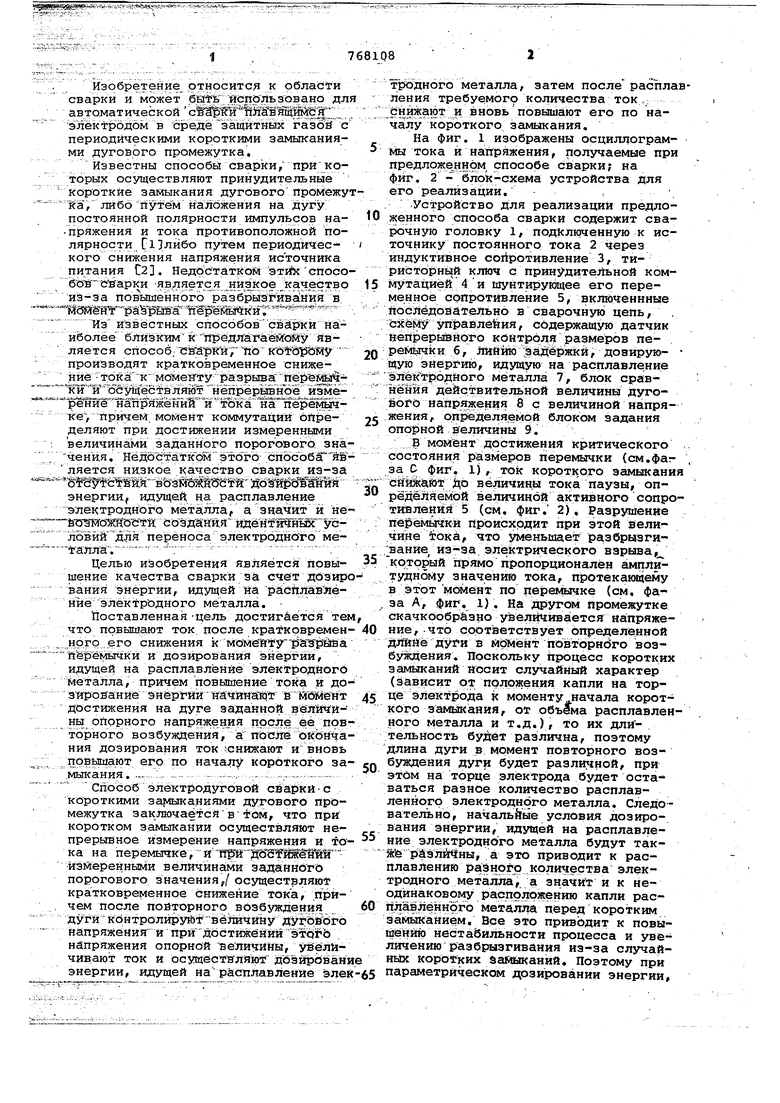

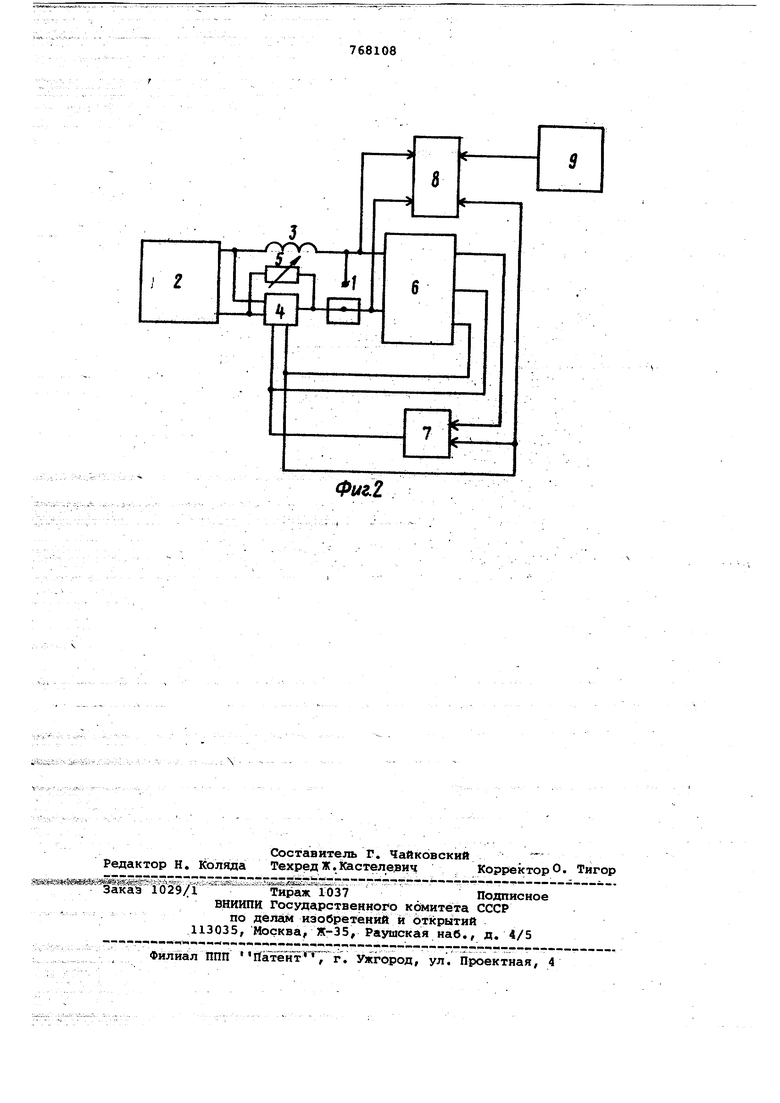

768108 тродного металла, затем после расплавления требуемого количества ток Снижают и вновьповышают его по началу короткого замыкания. На фиг. 1 изображены осциллограммы тока и напряжения, получаемые при предложедном способе сварки; на фиг. 2 - блок-схема устройства для его реализации., -Устройство для реализаций предложенного способа сварки содержит сварочную головку 1, подключенную к источнику постоянного тока 2 через индуктивное сойротивление 3, тиристорный ключ с принудите Льной комму тацйёй 4 и шунтирующее его переменное сопротивление 5, включеннные йослёдЬватедьно в сварочную цепь, . схёйу управления, содержащую датчик Непрерывного койтродя размеров перемычки б, ШЙию ;ё1с(дёржкй, доэирую- щую энергию, идущую на расплавле.ние элек)р6дйого металла 7, блок сравнения действительной величины дугового напряжения 8 с величиной напряжения, определяемой блоком задания опорной велйчины 9. В момент достижения критического .. состояния размеров перемычки (см.фагза, фиг. 1) , ток коротк.ого замыкания ЬйШа;й1:,1цо величины тока паузы, определяемой величиной активного сопротивления 5 (см, фиг. 2) , Разрушение происходит при этой аеличине тока, что уменьшает разбрызги вание/из-за элekтpичeGкoгo взрыва, КОТОРЫЙ прямо пропорционален с1мпли ТУДнбму значению тока, протекающему в этот мсмент по перекычке (см. фаза А, фиг. 1) . На другсян промежутке скачкообразно увеличивается напряжение , -что соответствует определенной дйййё дуги в мОМёнт повторного возбуждения. Поскольку Процесс коротких замыканий йосит случайный характер (зависит от положения капли на торце электрода к моменту начала короткого зат алкания, от объема расплавленного металла и т.д.), о их длительность различна, поэтому длина дуги в момент повторного возбуждейия дуги будет различной, при этом на торце электрода будет оставаться разное количество расплавленного электродного металла. Следовательно, началь&ые условия дозирования энергии, идущей на расплавление электродного металла будут различны, а это приводит к расплавлению равного количества электродного металла а значит и к неодинаковому расположению капли расГ1ла вленнрго металла перед коротким эамыкайием. Все это приводит к повышению нестабильности процесса и увеличению разбрызгивания из-за случайных коротких ааййканйй. Поэтому при параметрическом дозировании энергии. идущей на расплавление электродного металла, необходимо учитывать состо ние дугового промежутка в момент повторного возбуждения дуги и начинать дозирование необходимо при . постоянных начальных условиях (напр мер, постоянной длине дуги). При этом условия доиэрованйя Знергйи на расплавление, будут почти постоянны, а следовательно, отклонения длительностей коротких замыканий от своих средних величин будут минимальные. Вследствие того, что плавление при токе паузы незначительно, а под ча электродной п эоволоки непрерывная, дуговой промежуток начнет сокращаться и напряжение на нем станет равным опорной.величине (см, фаза. Е, фиг. 1). В этот момент сварочный ток увеличивают к на интерва ле фаза ,Ё - фаза Р(см. фиг. 1), дозируют энергию, идущую на расплавле ние электродного металла. Таким об- разом создаются идентичные условия для расплавления одинакового количества электродного металла, котгоры учитывают состояние дугового промежутка в момент повторного возбуждения дуги. После расплавления требуемого ко личества электродного металла сварочный ток вновь уменьшают до вели чины токапаузы (см. фаза F, фиг.1) ПРИ этом давление дуги на сварочную ванну уменьшается, силы, действующие на каплю, находящуюся на торце электрода, и стремящиеся сместить каплю к его боковой поверхности уме|ньшаются, и капля занимает соосное расположение.с электродом, что способхзтвует более плавному ее пере ходу в сварочную ванну. Причём пере ход капли расплавленного.металла в сварочную ванну происходит в резуль тате взашлонаправленных движений сварочной ванны, капли электродного металла, стремящейся занять соосное расположение относительно, оси элект рода с. непрерывной подачи электродной проволоки. По началу короткого замыкания сварочный ток вновь увеличивают (см. фаза L фиг. 1) и далее весь цикл повторяется. П р им ер. Выполняют автоматическую сварку плавящимся электродом в среде углекислого газа электродной проволокой Св 08 Г2С диаметром 2 мм , на токах 200-250 А и на-, пряжении на дуге 24-25 В. При этом уменьшают ток при дости жении критических размеров перемычки до величины тока паузы равной 40 А. Перемычка.перегорает при величине этого тока. В этот момент возбуждается дуга и напряжение кообразно увеличивает свою величину. Вследствие того, что плавление элек трода при величине тока паузы незначительно, а подача электродной проволоки непрерывна, дуговой промежуток начнет сокращаться. Уменьшение дугового напряжения воз1 ;Ьжно до некоторой опорной величины, равной в данном случае 24 В. При достижении дуговым напряжением величины, производят увеличение тока и осуществляют дозирование энергииj на плавление металла в пределах 10-16 млс. После расплавления опре- деленного количества электродного металла в пределах длительности дозирования (io-1 6 млс), осуществляют уменьшение сварочного тока до,величины тока паузы. При этом скорость плавления падает, силы, действующие на каплю в ванну уменьшаются, и вследствии взаимонаправленных движе- НИИ капли, находящейся на торце непрерывно подаваемого электрода и ванны, происходит принудительное короткое замыкание. Причем по началу короткого замыкания ток. вновь увеличивают и в сварочной цепи протекает ток короткого замыкания. В результате проведения испытаний было установлено следующее. Предлагаемый способ сварки обеспечивает хорошее качество сварки с минимальным разбрызгиванием 1-2%. Увеличение тока и начало дозйрбвания при достижении на дуге опорного напряжения (24 В) обеспечивает идентичные условия для начала дозирования. Регулирование длительности дозирования энергии, идущей на расплавление электродного металла, в пределах 10-16 млс позволяет изменять диаметр переносимых капель электродного металла. Уменьшение тока после окончания дозирования перед коротким замыканием до величины тока паузы (40 А) Ьоздает идентичные условия для переноса электродного металлла, при почти посто.янных длительностях коротких замыканий. .Таким образом,использование предложенного способа позволяет значительно повысить качество сварки за счет дозирования энергий,идущей на расплавление электродного металла,что способствует повшиению периодичности процесса и переходу электродного металла при почти постоянных длительностях коротких замыканий.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-01-15—Публикация

1978-07-05—Подача