Изобретение относится к электрофизическим методам обработки и может быть использовано для электроэрозионной обработки конических поверхностей.

Известно устройство для электроэрозионной обработки конических поверхностей, содержащее установочное приспособление, располагаемое на столе станка, сообщающее обрабатываемой детали вращение, и инструмент, закрепленный на щпинделе станка, имеющий возможность осевого перемещения. Данное устройство может быть использовано для обработки калибрующего конуса щарощек. Для обработки калибрующего конуса щарощка устанавливается в приспособление, закрепляется и погружается в рабочую жидкость. Установочное приспособление обеспечивает вращение щарощки в рабочей жидкости. Инструмент, закрепленный на щпинделе станка, перемещается вверх до определенной отметки по иадикатору, производя обработку конуса 1.

Однако после обработки двух-трех десятков щарощек рабочая поверхность инструмента изнащивается и подлежит правке. Правка инструмента, выполненного из графита, производится конусом, оснащенным несколькими режущими пластинами. Как и в процессе электроэрозионной обработки правящему конусу сообщается вращение, а инструменту - осевое перемещение вверх. Вертикальное перемещение инструмента в процессе правки находится в пределах 0,2-0,5 мм и зависит от глубины разрушения рабочей поверхности инструмента. После правки инструмента величина его рабочего хода изменяется на глубину снятого дефектного слоя электрода. Производится новая настройка индикатора путем постепенного удаления припуска с обрабатываемого конуса и контроля образующегося размера. После настройки индикатора на размер производится обработка партии щарощек до износа инструмента. За смену необходимо выполнить от 10 до 20 поднастроек инструмента, что приводит к снижению производительности обработки и не исключает определенный процент брака в процессе настройки на заданный размер обработки. Таким образом, недостатком данного устройства .является то, что оно не обеспечивает «автоматическое получение размера обрабатываемой поверхности после правки инструмента, что ведет к снижению производительности и точности обработки.

Цель изобретения - повышение производительнбсти и точности обработки путем компенсации снятого дефектного слоя инструмента и «автоматического получения размера.

Указанная цель достигается тем, что в устройство, содержащее установочное приспособление и инструмент, выполненный по форме обрабатываемой поверхности и закрепленный на щпинделе станка, имеющем

возможность осевого перемещения посредством механизма, расположенного в бабке станка, введены установленные соосно щпинделю закрепленная на бабке неподвижная втулка и компенсатор износа инструмента,

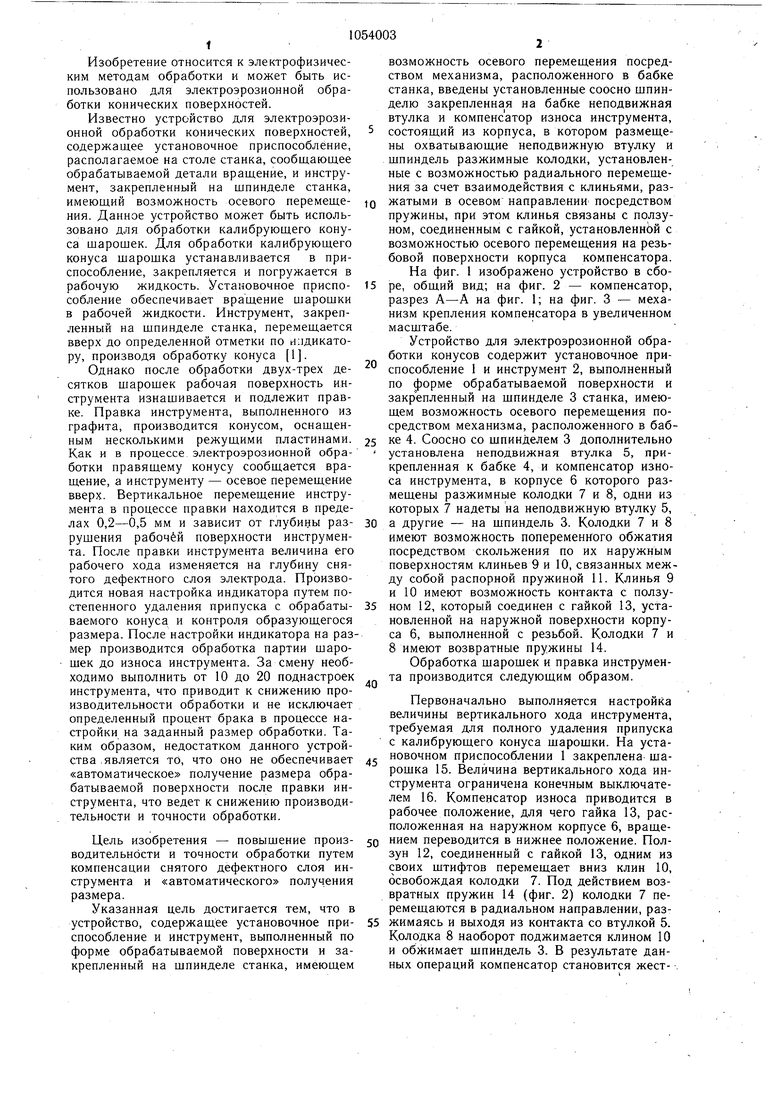

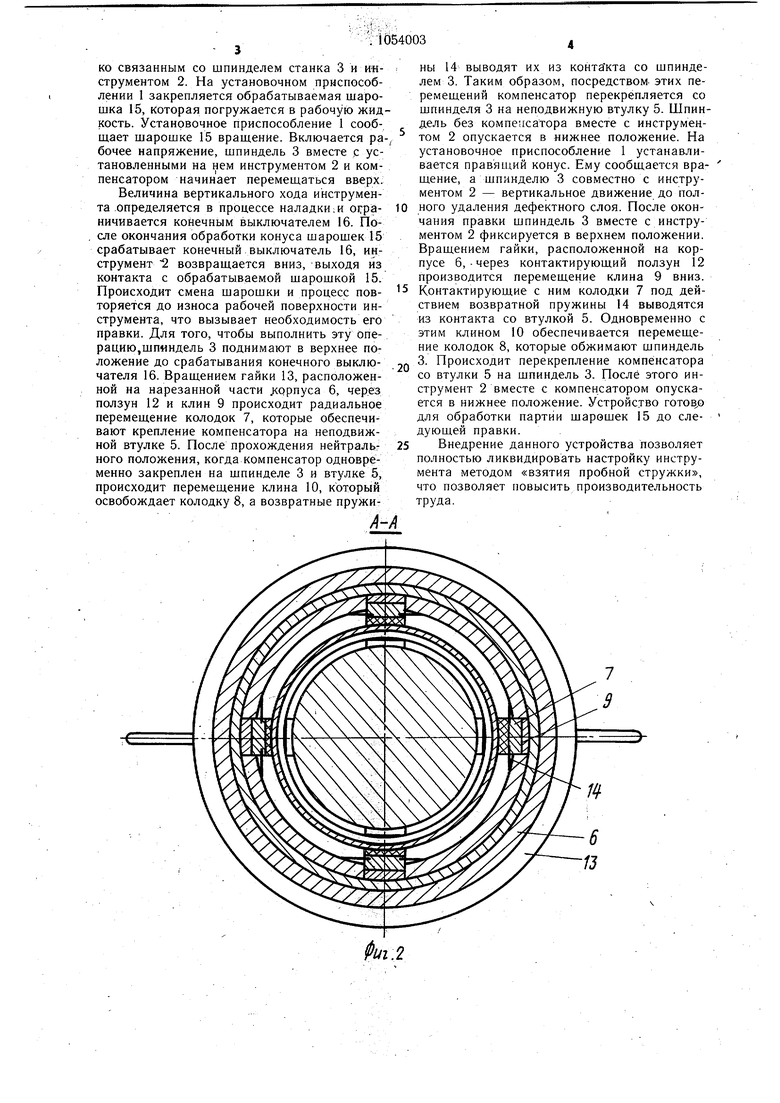

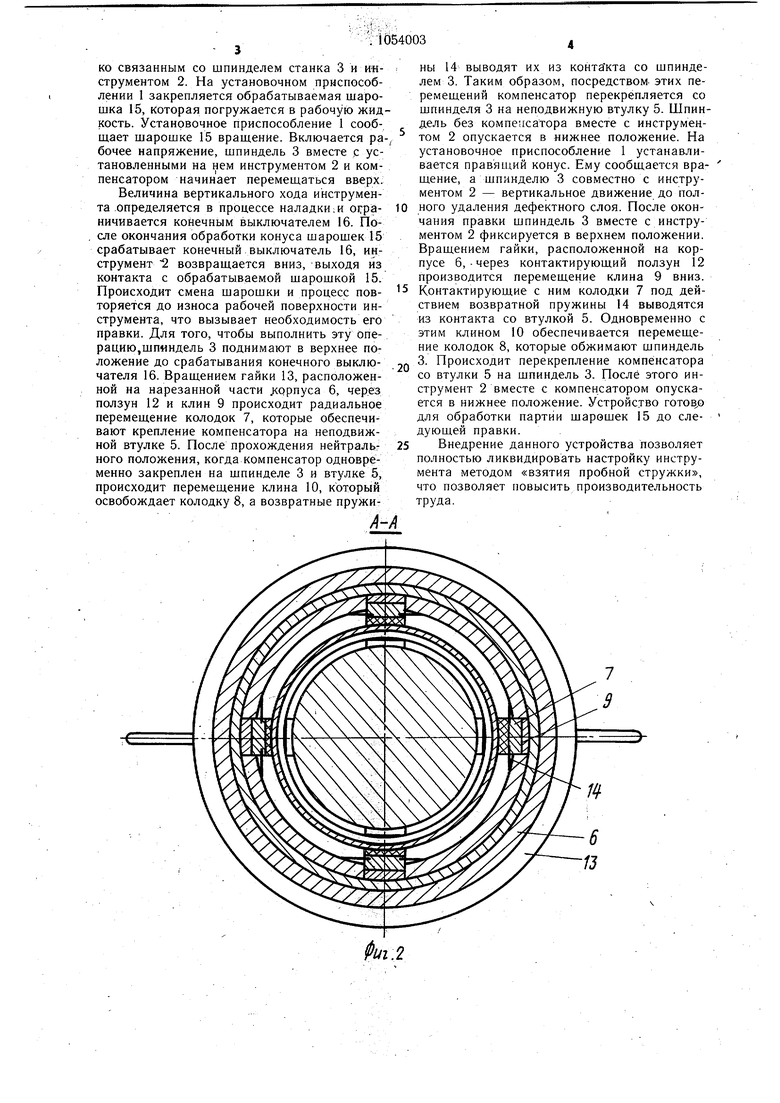

состоящий из корпуса, в котором размещены охватывающие неподвижную втулку и щпиндель разжимные колодки, установленные с возможностью радиального перемещения за счет взаимодействия с клиньями, разжатыми в осевом направлении посредством пружины, при этом клинья связаны с ползуном, соединенным с гайкой, установленнЬй с возможностью осевого перемещения на резьбовой поверхности корпуса компенсатора. На фиг. 1 изображено устройство в сбо5 ре, общий вид; на фиг. 2 - компенсатор, разрез А-А на фиг. 1; на фиг. 3 - механизм крепления компенсатора в увеличенном масщтабе.

Устройство для электроэрозионной обработки конусов содержит установочное при способление 1 и инструмент 2, выполненный по орме обрабатываемой поверхности и закрепленный на щпинделе 3 станка, имеющем возможность осевого перемещения посредством механизма, расположенного в баб5 ке 4. Соосно со щпинделем 3 дополнительно установлена неподвижная втулка 5, прикрепленная к бабке 4, и компенсатор износа инструмента, в корпусе 6 которого размещены разжимные колодки 7 и 8, одни из которых 7 надеты на неподвижную втулку 5,

0 а другие - на щпиндель 3. Колодки 7 и 8 имеют возможность попеременного обжатия посредством скольжения по их наружным поверхностям клиньев 9 и 10, связанных между собой распорной пружиной 11. Клинья 9 и 10 имеют возможность контакта с ползуном 12, который соединен с гайкой 13, установленной на наружной поверхности корпуса 6, выполненной с резьбой. Колодки 7 и 8 имеют возвратные пружины 14.

Обработка щарощек и правка инструмента производится следующим образом.

Первоначально выполняется настройка величины вертикального хода инструмента, требуемая для полного удаления припуска с калибрующего конуса щарощки. На установочном приспособлении 1 закреплена щарощка 15. Величина вертикального хода инструмента ограничена конечным выключателем 16. Компенсатор износа приводится в рабочее положение, для чего гайка 13, расположенная на наружном корпусе 6, враще0 нием переводится в нижнее положение. Ползун 12, соединенный с гайкой 13, одним из своих щтифтов перемещает вниз клин 10, освобождая колодки 7. Под действием возвратных пружин 14 (фиг. 2) колодки 7 перемещаются в радиальном направлении, раз5 жимаясь и выходя из контакта со втулкой 5. Колодка 8 наоборот поджимается клином 10 и обжимает щпиндель 3. В результате данных операций компенсатор становится жест- . ко связанным со шпинделем станка 3 и инструментом 2. На установочном приспособлении 1 закрепляется обрабатываемая шарошка 15, Которая погружается в рабочую жид кость. Установочное приспособление 1 сообшает шарошке 15 враш.ение. Включается рабочее напряжение, шпиндель 3 вместе с установленными на нем инструментом 2 и компенсатором начинает перемещаться вверх. Величина вертикального хода инструмента .определяется в процессе наладки: и ограничивается конечным выключателем 16. После окончания обработки конуса шарошек 15 срабатывает конечный выключатель 16, инструмент 2 возвраш.ается вниз, выходя из контакта с обрабатываемой шарошкой 15. Происходит смена шарошки и процесс повторяется до износа рабочей поверхности инструмента, что вызывает необходимость его правки. Для того, чтобы выполнить эту операцию,шпиндель 3 поднимают в верхнее положение до срабатывания конечного выключателя 16. Врашением гайки 13, расположенной на нарезанной части дорпуса 6, через ползун 12 и клин 9 происходит радиальное перемещение колодок 7, которые обеспечивают крепление компенсатора на неподвижной втулке 5. После прохождения нейтрального положения, когда компенсатор одновременно закреплен на шпинделе 3 и втулке 5, происходит перемещение клина 10, который освобождает колодку 8, а возвратные пружинь 14 выводят их из контакта со шпинделем 3. Таким образом, посредством- этих перемещений компенсатор перекрепляется со щпинделя 3 на неподвижную втулку 5. Шпиндель без компенсатора вместе с инструментом 2 опускается в нижнее положение. На установочное приспособление 1 устанавливается правящий конус. Ему сообщается вращение, а щпинделю 3 совместно с инструментом 2 - вертикальное движение до полного удаления дефектного слоя. После окончания правки шпиндель 3 вместе с инструментом 2 фиксируется в верхнем положении. Вращением гайки, расположенной на корпусе 6, через контактирующий ползун 12 производится перемещение клина 9 вниз. Контактирующие с ним колодки 7 под действием возвратной пружины 14 выводятся из контакта со втулкой 5. Одновременно с этим клином 10 обеспечивается перемещение колодок 8, которые обжимают шпиндель 3. Происходит перекрепление компенсатора со втулки 5 на шпиндель 3. После этого инструмент 2 вместе с компенсатором опускается в нижнее положение. Устройство готов,о для обработки партии шарошек 15 до еле- дуюшей правки. Внедрение данного устройства позволяет полностью ликвидировать настройку инструмента методом «взятия пробной стружки, что позволяет повысить производительность труда.

Фиг.д

/J

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для очистки наружной поверхности труб | 1953 |

|

SU96482A1 |

| Полировальный станок | 1931 |

|

SU33422A1 |

| Способ правки шлифовальных кругов вращающимся инструментом | 1941 |

|

SU63755A1 |

| Автоматический станок для шлифования желобков у внутренних колец шарикоподшипников | 1938 |

|

SU57463A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Полуавтоматическое приспособление к фрезерному станку для обработки окон золотниковых втулок паровозных цилиндров | 1948 |

|

SU84935A1 |

| Металлорежущий станок | 1980 |

|

SU867521A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЦЕНТРОВАНИЯ ЗАГОТОВОК ТИПАВАЛОВ | 1972 |

|

SU344939A1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Приспособление для электроэрозионной обработки | 1977 |

|

SU707747A1 |

УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ КОНИЧЕС- , КИХ ПОВЕРХНОСТЕЙ, содержащее установочное приспособление, располагаемое на столе станка, и закрепленный на шпинделе станка инструмент, имеюший возможность осевого перемещения посредством механизма, расположенного в бабке станка, отличающееся тем, что, с целью увеличения производительности и повышения точности обработки, в устройство введены установленные соосно шпинделю закрепленная на бабке неподвижная втулка и компенсатор износа инструмента, состоящий из корпуса, в котором размещены охватывающие неподвижную втулку и шпиндель разжимные колодки, установленные с возможностью радиального перемещения за счет взаимодействия с клиньями, разжатыми в осевом направлении посредством пружины, при этом клинья связаны с ползуном, соединенным с гайкой, установленной с возможностью осевого перемещения на резьбовой поверхности корпуса компенсатора. (Л - « к ел 4 со Й/г.7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Левинсон Е | |||

| М., Лев В | |||

| С | |||

| Справочное пособие по электротехнологии.Электроэрозионная обработка | |||

| Лениздат, 1972, с | |||

| Приспособление, заменяющее сигнальную веревку | 1921 |

|

SU168A1 |

Авторы

Даты

1983-11-15—Публикация

1982-02-15—Подача