Изобретение относится к автоматизации сборочно-сварочных работ и может быть использовано в машиностроении при сборке и сварке узлов, состоящих из двух деталей цилиндрической формы, например, гидравлических или газонаполненных амортизаторов с защитным кожухом.

Известна установка для сборки и сварки, содержащая механизм подачи свариваемых деталей, транспортирующее устройство и сварочную головку 1.

Однако известная установка предназначена для сборки и сварки решеток и не может быть использована для сборки и сварки амортизатора с кожухом.

Известен автомат для сборки и сварки амортизатора с кожухом, содержащий размещенные на основании механизм загрузки свариваемых деталей, механизм подачи деталей в зону сварки и сварочное устройство 2.

Недостатком известного автомата является отсутствие приспособлений, позволяющих механизировать сборку и обеспечить надежную фиксацию взаимного положения деталей в процессе точечной сварки. Это значительно снижает производительность труда и ухудшает качество готовых узлов.

Цель изобретения - повышение производительности за счет автоматизации процесса сборки свариваемых деталей и улучшения качества сборки.

Цель достигается тем, что автомат для сборки и сварки, содержащий размещенные на основании механизм загрузки свариваемых деталей, механизм подачи деталей в зону сварки и сварочное устройство, снабжен связанным с приводом механизмом запрессовки амортизатора в кожух и направляющей, закрепленной на крониггейнах, смонтированных на основании, при этом механизм запрессовки амортизатора размещен в одном из кронштейнов, а механизм подачи деталей в зону сварки выполнен в виде установленной на направляющей с возможностью перемещения от привода механизма запрессовки амортизатора каретки, несущей последовательно установленные на ней захваты деталей.

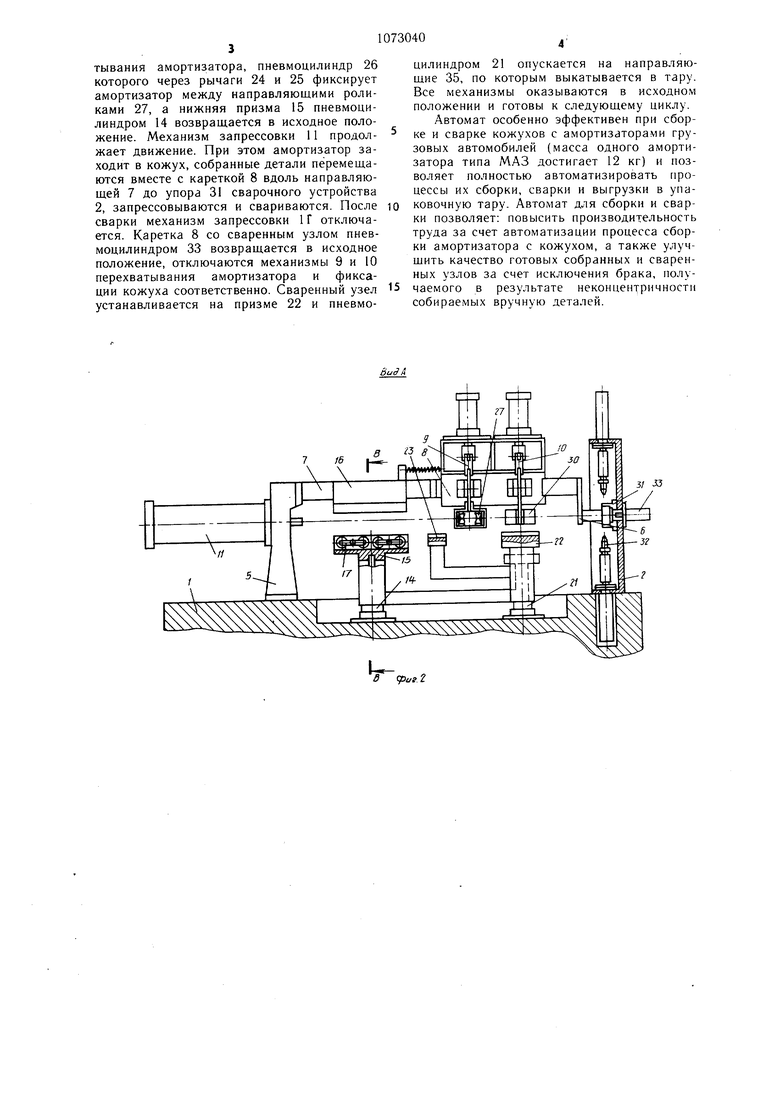

Каждый захват выполнен в виде двух шарнирно связанных между собой и с приводом рычагов, имеющих на концах призмы для кожуха и ролики для амортизатора.

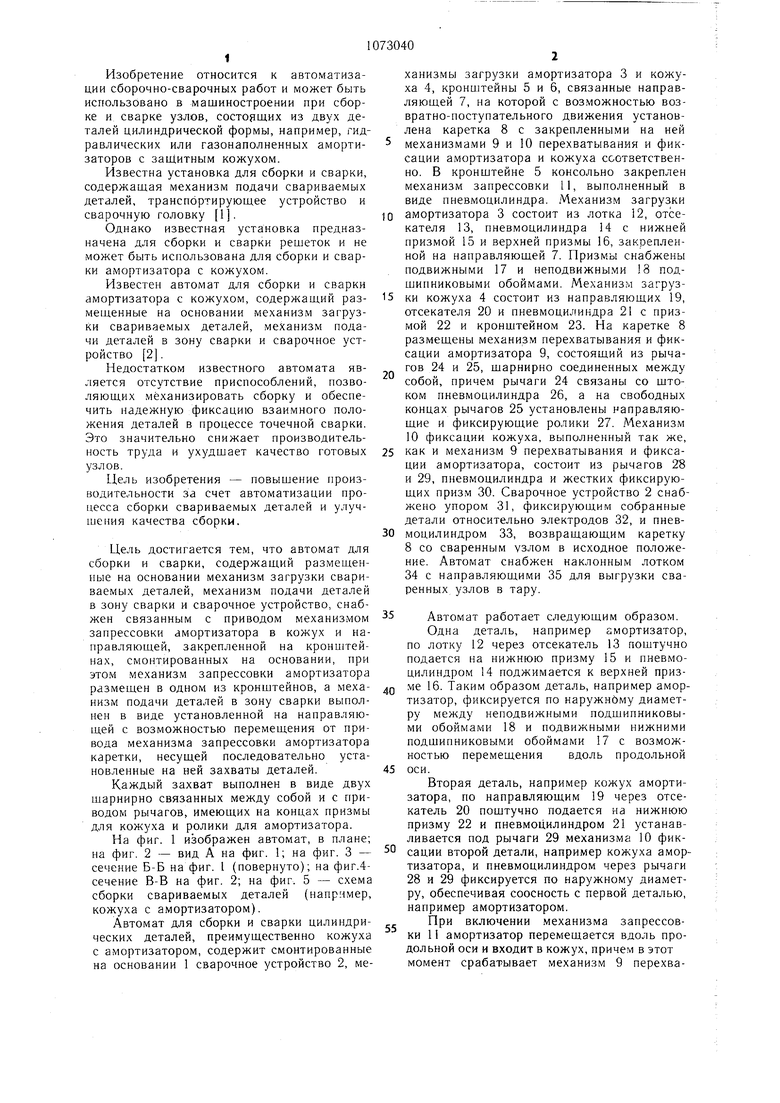

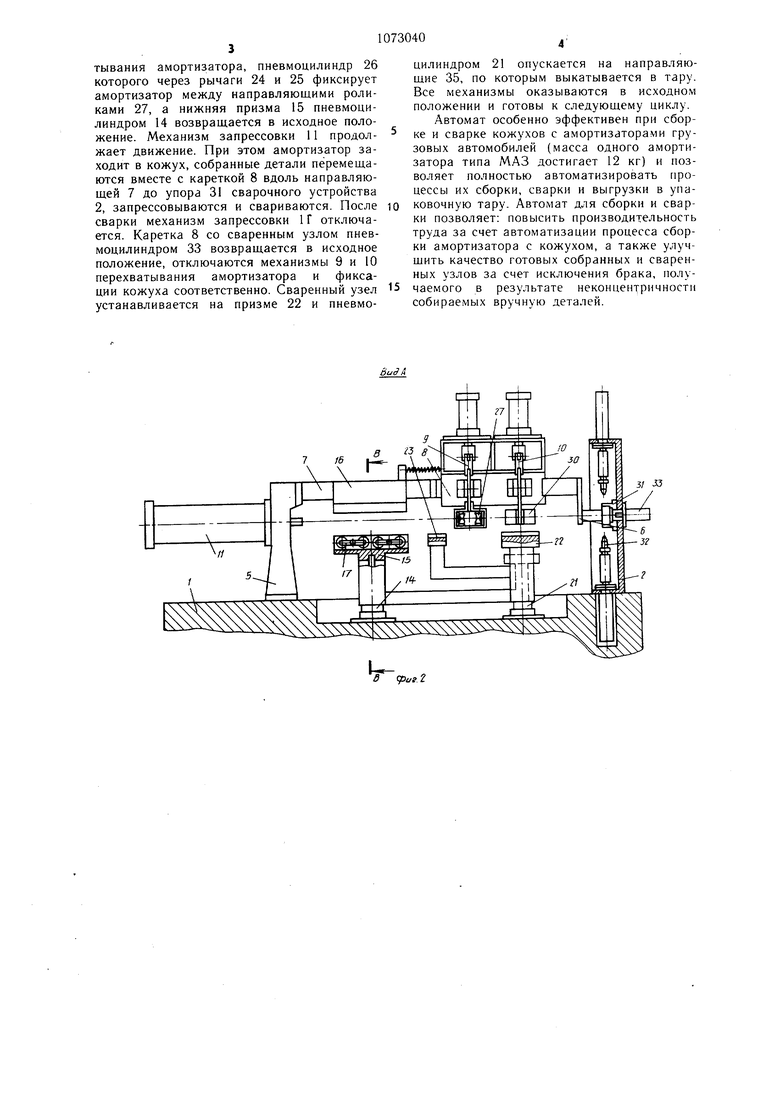

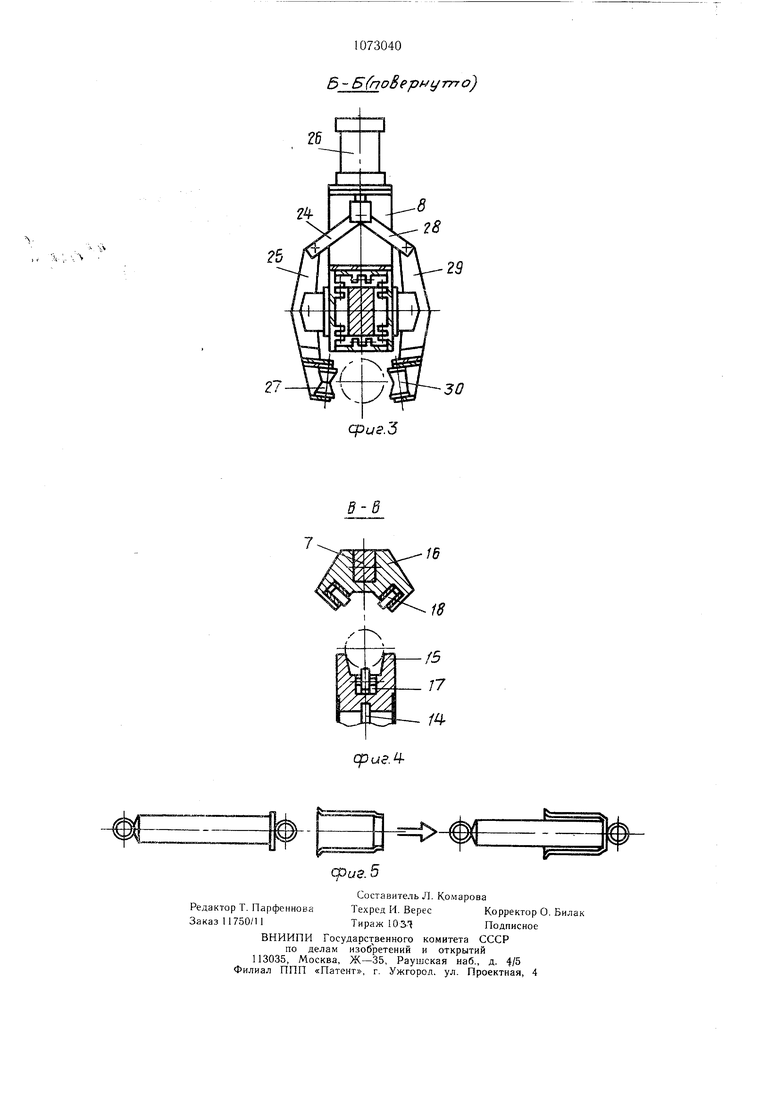

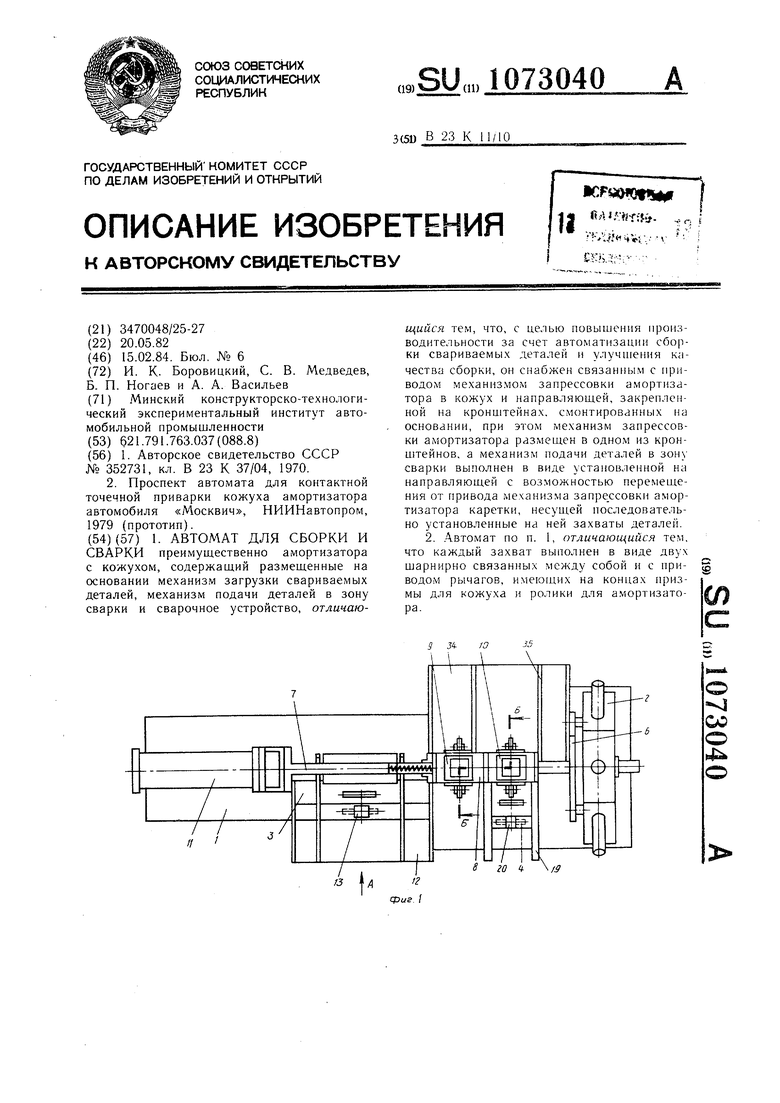

На фиг. 1 изображен автомат, в плане; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1 (повернуто); на фиг.4сечение В-В на фиг. 2; на фиг. 5 -- схема сборки свариваемых деталей (например, кожуха с амортизатором).

Автомат для сборки и сварки цилиндрических деталей, преимущественно кожуха с амортизатором, содержит смонтированные на основании 1 сварочное устройство 2, механизмы загрузки амортизатора 3 и кожуха 4, кронштейны 5 и 6, связанные направляющей 7, на которой с возможностью возвратно-поступательного движения установлена каретка 8 с закрепленными на ней

механизмами 9 и 10 перехватывания и фиксации амортизатора и кожуха ссответственно. В кронштейне 5 консольно закреплен механизм запрессовки И, выполненный в виде пневмоцилиндра. Механизм загрузки

амортизатора 3 состоит из лотка 12, отсекателя 13, пневмоцилиндра 14 с нижней призмой 15 и верхней призмы 16, закрепленной на направляющей 7. Цризмы снабжены подвижными 17 и неподвижны.ми 18 подшипниковыми обоймами. Механизм загруз5 ки кожуха 4 состоит из направляющих 19, отсекателя 20 и пневмоцилиндра 21 с призмой 22 и кронштейном 23. На каретке 8 размещены механизм перехватывания и фиксации амортизатора 9, состоящий из рычагов 24 и 25, щарнирно соединенных между собой, причем рычаги 24 связаны со штоком пневмоцилиндра 26, а на свободных концах рычагов 25 установлены направляющие и фиксирующие ролики 27. Механизм 10 фиксации кожуха, выполненный так же,

5 как и механизм 9 перехватывания и фиксации амортизатора, состоит из рычагов 28 и 29, пневмоцилиндра и жестких фиксирующих призм 30. Сварочное устройство 2 снабжено упором 31, фиксирующим собранные детали относительно электродов 32, и пнев0 моцилиндром 33, возвращающим каретку 8 со сваренным узлом в исходное положение. Автомат снабжен наклонным лотком 34 с направляюпдими 35 для выгрузки сваренных узлов в тару.

Автомат работает следующим образом.

Одна деталь, например амортизатор, по лотку 12 через отсекатель 13 поштучно подается на нижнюю призму 15 и пневмоци.тиндром 14 поджимается к верхней призме 16. Таким образом деталь, например амортизатор, фиксируется по наружнбму диаметру между неподвижными подшипниковыми обоймами 18 и подвижными нижними подшипниковыми обоймами 17 с возможностью перемещения вдоль продольной оси.

Вторая деталь, например кожух амортизатора, по направляющим 19 через отсекатель 20 пощтучно подается на нижнюю призму 22 и пневмоцилиндром 21 устанавливается под рычаги 29 механизма 10 фиксации второй детали, например кожуха амортизатора, и пневмоцилиндром через рычаги 28 и 29 фиксируется по наружному диаметру, обеспечивая соосность с первой деталью, например амортизатором.

При включении механизма запрессовки 11 амортизатор перемещается вдоль продольной оси и входит в кожух, причем в этот момент срабатывает механизм 9 перехватывания амортизатора, пневмоцилиндр 26 которого через рычаги 24 и 25 фиксирует амортизатор между направляющими роликами 27, а нижняя призма 15 пневмоцилиндром 14 возвращается в исходное положение. Механизм запрессовки 11 продолжает движение. При этом амортизатор заходит в кожух, собранные детали перемещаются вместе с кареткой 8 вдоль направляющей 7 до упора 31 сварочного устройства 2, запрессовываются и свариваются. После сварки механизм запрессовки 1Г отключается. Каретка 8 со сваренным узлом пневмоцилиндром 33 возвращается в исходное положение, отключаются механизмы 9 и 10 перехватывания амортизатора и фиксации кожуха соответственно. Сваренный узел устанавливается на призме 22 и пневмоцилиндром 21 опускается на направляющие 35, по которым выкатывается в тару. Все механизмы оказываются в исходном положении и готовы к следующему циклу. Автомат особенно эффективен при сборке и сварке кожухов с амортизаторами грузовых автомобилей (масса одного амортизатора типа МАЗ достигает 12 кг) и позволяет полностью автоматизировать процессы их сборки, сварки и выгрузки в упаковочную тару. Автомат для сборки и свар0ки позволяет: повысить производительность труда за счет автоматизации процесса сборки амортизатора с кожухом, а также улучщить качество готовых собранных и сваренных узлов за счет исключения брака, получаемого в результате неконцентричности собираемых вручную деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для контактной рельефной сварки | 1984 |

|

SU1199531A1 |

| Загрузочно-разгрузочное устройство | 1985 |

|

SU1238917A1 |

| Автомат для сборки и сварки изделий | 1974 |

|

SU567569A1 |

| Автомат для сборки и сварки угловых швов деталей таврового сечения | 1971 |

|

SU381255A1 |

| Устройство для сборки узла якоря с толкателем герметичного реле | 1983 |

|

SU1098049A1 |

| Установка для контактной точечной сварки | 1988 |

|

SU1600938A1 |

| Устройство для поштучной выдачи деталей на сборку под сварку | 1981 |

|

SU958069A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ КУЗОВОВ АВТОМОБИЛЕЙ | 1995 |

|

RU2102210C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ И КОЛЬЦЕВОЙ СВАРКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2024 |

|

RU2840538C1 |

| Устройство для сборки и сварки | 1984 |

|

SU1165550A1 |

1. АВТОМАТ ДЛЯ СБОРКИ И СВАРКИ преимущественно амортизатора с кожухом, содержащий размещенные на основании механизм загрузки свариваемых деталей, механизм подачи деталей в зону сварки и сварочное устройство, отличающийся тем, что, с целью повышения производительности за счет автоматизации сборки свариваемых деталей и улучшения качества сборки, он снабжен связанным с приводом механиз.мом запрессовки амортизатора в кожух и направляющей, закрепленной на кронштейнах, смонтированных на основании, при этом механизм запрессовки амортизатора размещен в одном из кронштейнов, а механизм подачи деталей в зону сварки выполнен в виде установленной на направляющей с возможностью перемещения от привода механизма запре ссовки амортизатора каретки, несущей последовательно установленные на ней захваты деталей. 2. .Автомат по п. 1, отличающийся тем, что каждый захват выполнен в виде двух щарнирно связанных между собой и с приS водом рычагов, имею1цих на концах призмы для кожуха и ролики для амортизатора.

6 2

5 - 5(noBept y тгг о)

26

сриг.б

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU352731A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Проспект автомата для контактной точечной приварки кожуха амортизатора автомобиля «Москвич, НИИНавтопром, 1979 (прототип). | |||

Авторы

Даты

1984-02-15—Публикация

1982-05-20—Подача